-

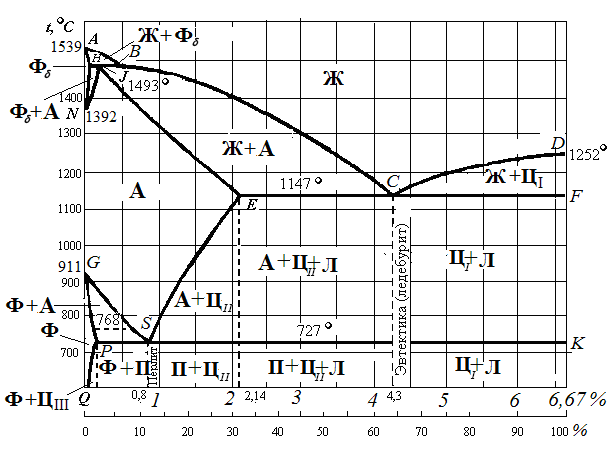

Сталь – сплав железа с углеродом при содержании углерода до 2,14%.

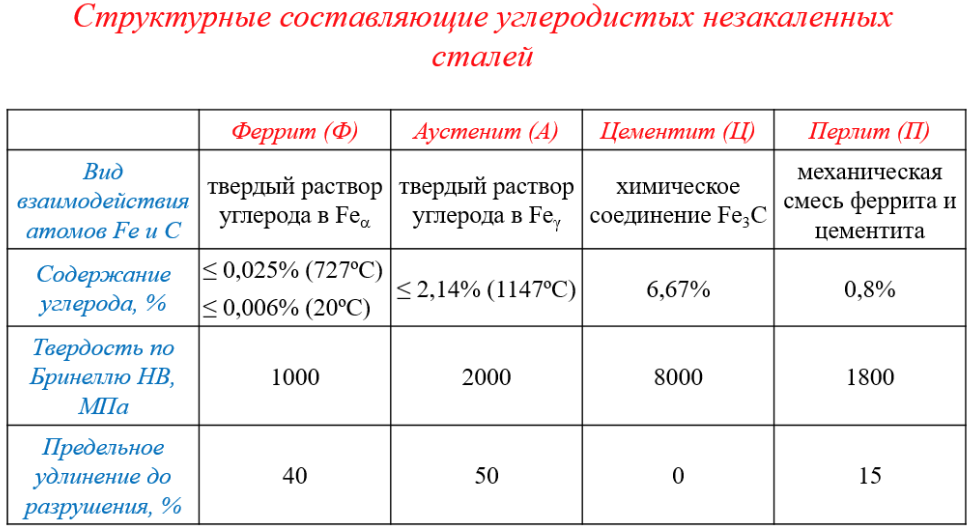

Незакаленные стали, т.е. медленно охлажденные.

Виды взаимодействия атомов углерода и железа:

-

Образование твердых растворов.

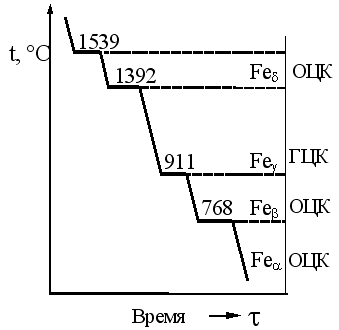

Феррит – твердый раствор внедрения углерода в Feα (железо с ОЦК-решеткой).

max%C (727°C) = 0,025%

max%C (600°C) ≈ 0,010%

max%C (20°C) = 0,006%

Аустенит – твердый раствор внедрения углерода в Feγ (железо с ГЦК-решеткой).

max%C (1147°C) = 2,14%

max%C (727°C) = 0,8%

-

Образование химического соединения (Fe3C – цементит).

3Fe + C => Fe3C (%C = 6,67%)

-

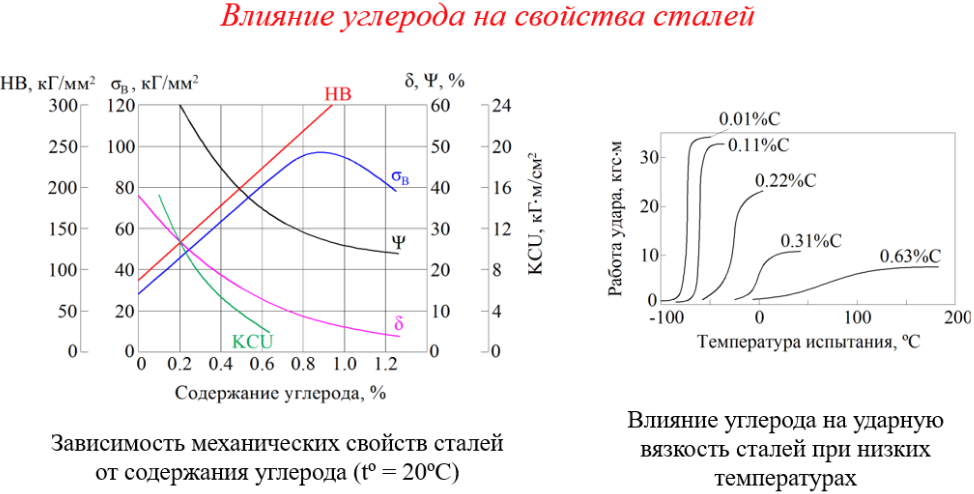

С ростом содержания С НВ-увеличивается, относительное удлинение и сужение( и )-уменьшаются, временное сопротивление(в) - растет до 0,8% С, после уменьшается. Критериальное значение (KCU) - резко уменьшается.

Примеси в сталях:

-

Случайные (Cr, Ni, Cu, Au, Zn) – содержатся в малых количествах и обычно не оказывают влияния на свойства сталей;

-

Технологические (Mn, Si, Al) – наличие этих примесей обусловлено технологическими особенностями производства стали;

-

Вредные (S, P, N, O, H) – оказывают отрицательное влияние на свойства стали, но добиться полного их удаления невозможно, поэтому их содержание регламентируется.

Сера S. Содержание серы: для сталей обыкновенного качества: ≤ 0,03…0,04%;

для высококачественных: ≤ 0,018…0,03%.

Сера нерастворима в железе => образуется FeS => эвтектика (Fe+FeS) => красноломкость стали.

Сера оказывает вредное влияние на пластичность, ударную вязкость, свариваемость и качество поверхности сталей. Присутствие в стали марганца уменьшает вредное влияние серы.

Фосфор P. Содержание: ≤ 0,025…0,045%.

- Увеличивает характеристики прочности (в,0,2), но при этом резко снижает пластичность и вязкость.

- Способствует проявлению хладноломкости стали – увеличению Т перехода металла из вязкого состояния в хрупкое и снижению работы разрушения.

Красноломкость – свойство стали давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850—1150°С). Обусловливается главным образом распределением некоторых примесей (меди, серы) по границам зёрен металла.

-

Углеродистые стали общего назначения - это стали обыкновенного качества по ГОСТу.

Применение:

- горячекатаный прокат (балки, швеллеры, уголки и т.д.);

- строительные сварные, клепаные и болтовые конструкции (балки ферм, подъемные конструкции);

- малонапряженные детали машин (оси, шестерени, валы).

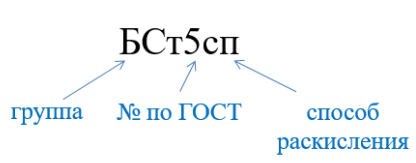

Маркировка:

- группа стали (А, Б, В);

- № стали в ГОСТе (0, 1, …, 6);

- способ раскисления (кп – кипящая, пс – полуспокойная, сп – спокойная) – связан со степенью удаления из стали кислорода (чем полнее удален из стали кислород, тем спокойнее проходит процесс кристаллизации).

Примеры: ВСт3кп, БСт5сп, Ст0, Ст1кп.

-

Качественные конструкционные углеродистые стали

Применение:

- низкоуглеродистые стали (0,05…0,25%) малонагруженные детали, сварные конструкции;

- среднеуглеродистые стали (0,30…0,55%) нагруженные детали машиностроения (валы, шпиндели и т.д.);

- высокоуглеродистые стали (0,60…0,90%) детали, работающие в условиях трения, высоких вибрационных и циклических нагрузок (пружины).

Маркировка:

Качественные конструкционные углеродистые стали маркируются цифрами, которые указывают на среднее содержание углерода в сотых долях процента;

05 05кп 08 10 20 – низкоуглеродистые;

30 40 45 50 60 – среднеуглеродистые;

65 70 75 80 85 – высокоуглеродистые.

Автоматные стали – содержат в составе повышенное количество серы (0,08…0,30)% и фосфора (0,05…0,15)%:

А12 А30 А40Г АС40.

-

Инструментальные углеродистые стали

Применение: инструмент различного назначения (фрезы, зенкеры, сверла, ручные ножовки, напильники, хирургический инструмент и т.д.).

Маркировка:

Углеродистые инструментальные стали маркируются буквой У, следующая за ней цифра указывает содержание углерода в десятых долях процента.

Примеры: У7 У13 У7А (высококачественная) У8ГА (высококачественная, с повышенным содержанием марганца).