А27878 Андреев АК Материалы для низкотемпературной техники

.pdfСчитают, что нижняя температура работоспособности уплотнительной резины на основе различных марок каучука составляет:

–60 °С – НК; –50 °С – СКС; –30 °С – БК; –40 °С – СКЭПТ; –40 °С – ХК;

–45 °С – СКН-18; –15 °С – СКН-40; –20 °С – СКФ; –60 °С – СКТФТ;

–120 °С – СКТ. Однако эти цифры следует рассматривать как очень приблизительные, так как реальная работоспособность эластомерного материала зависит от рецептуры, типа и конструкции изделия, где он применяется, а также от условий его применения.

5.7.4. Изготовление и применение изделий из эластомеров

Основным материалом из группы эластомеров, нашедших широкое применение в промышленности, является резина. Изделия, получаемые из резины – резинотехнические изделия, – обширная группа резиновых, резинометаллических и резинотканевых изделий. Их ассортимент насчитывает несколько десятков тысяч наименований и типоразмеров.

По назначению резинотехнические изделия, применяемые в области низких температур, могут быть разделены на следующие группы:

1)передаточные элементы устройств для перемещения различных материалов – конвейерные ленты, рукава, трубки;

2)гибкие тяговые связи передач – приводные ремни, гусеничные ленты и др.;

3)эластичные соединения узлов машин и аппаратов – муфты

идр.;

4)уплотнители подвижных и неподвижных соединений – сальники, манжеты, кольца, мембраны, прокладки, шнуры и др.;

5)амортизирующие детали – амортизаторы, буфера, подвески, упоры, втулки, шарниры;

6)пыле- и грязезащитные детали – чехлы, колпачки, ковры

идр.;

7)электроизоляционные детали и изделия – аккумуляторные баки, полутвердые изоляционные трубки, диэлектрические ковры, пластины и др.;

8)пневматические строительные конструкции – сборно-раз- борные промышленные, сельскохозяйственные, общественные и жилые здания и сооружения и др.;

351

В производстве резинотехнических изделий применяется практически весь каучук общего и специального назначения, текстильные материалы из химических и натуральных волокон (нити, кордшнуры, ткани), металлическая проволока, корд, тросы, сетки.

Резинотехнические изделия изготавливают по единой технологической схеме, включающей: приготовление резиновой смеси; получение полуфабрикатов – каландрованных листов, экструдированных профилей; изготовление или сборку заготовок; вулканизацию и финишную отделку изделий.

По технологии изготовления РТИ делят на следующие группы: шины, конвейерные ленты и плоские приводные ленты; клиновые ремни; рукава; формовые изделия; неформовые изделия.

Шины выпускаются двух основных типов – пневматические

имассивные. Амортизирующую способность пневматической шины создает заключенный в ней сжатый воздух и лишь частично – эластические свойства шинных материалов, а массивной или цельнорезиновой шины – только эластичность самого резинового массива.

Протекторная резина, применяемая в конструкции автомобильных шин, особенно в беговом слое, должна обладать высокими прочностными, эластическими свойствами и максимальной износостойкостью. Для нее наиболее важны максимально высокие эластические свойства и минимальное теплообразование при многократных деформациях. Лучшую резину по этим показателям получают на основе натурального или синтетического каучука – стереорегулярного изопренового или стереорегулярного бутадиенового. Для шин малых

исредних размеров с относительно небольшой толщиной каркаса опасность перегрева в нормальных условиях эксплуатации невелика, для изготовления таких шин успешно применяют бутадиен-сти- рольный каучук.

Резина, предназначенная для изготовления шин, должна сохранять свои механические свойства в широком интервале температур. Нижний предел обычно составляет –50 °С; для эксплуатации в районах Крайнего Севера изготавливают специальные морозостойкие шины (до –65 °С). Верхний предел температуростойкости шин зависит, главным образом, от скорости езды и механической нагрузки на них, повышающих внутреннее теплообразование.

352

Тяжелые грузовые и автобусные шины, особенно при длительной безостановочной езде и под большой нагрузкой, нагреваются во внутренних зонах покрышки до 120–150 °С; для их изготовления требуется теплостойкая резина. Легковые шины, эксплуатируемые до скоростей порядка 200 км/ч, и специальные гоночные шины (для скорости 300–500 км/ч) также изготавливают из самой теплостойкой резины. Резина для шин должна быть стойкой к различным видам старения, включая старение под действием озона и солнечного света. Амортизационные свойства пневматической шины значительно выше, чем массивной.

Пневматические шины по назначению подразделяются на шины для легковых и грузовых автомобилей, автобусов, троллейбусов, тракторов и сельскохозяйственных машин; для дорожно-строи- тельных и других специальных машин. Радиальная и боковая жесткость покрышки определяется в основном величиной давления воздуха в шине и ее конструкцией. По принципу герметизации шины подразделяются на камерные и бескамерные. Бескамерная автомобильная шина отличается от камерной наличием внутреннего герметизирующего воздухонепроницаемого резинового слоя и герметичной посадкой шины на обод.

По сравнению с камерными шинами бескамерные имеют следующие важнейшие преимущества: повышается безопасность езды, особенно на высоких скоростях; точечный прокол не влечет за собой резкого спуска внутреннего давления и остановки движения; участок такого прокола можно отремонтировать без демонтажа шины.

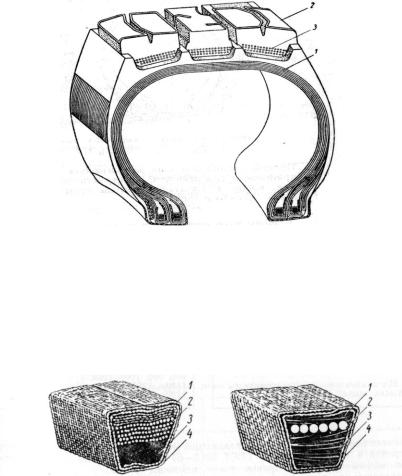

По важнейшему конструктивному принципу построения современные пневматические шины (рис. 5.26) делятся на следующие основные группы: диагональные (обычные), с диагональным расположением нитей корда в каркасе, причем нити одних слоев перекрещиваются с нитями других слоев каркаса; радиальные типа Р, с радиальным или меридиональным расположением нитей корда в каркасе.

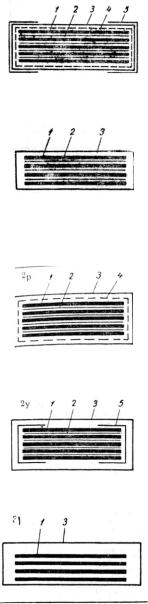

Еще одними распространенными изделиями из резины являются резинотканевые ремни и ленты. Ремни по форме сечения делят на плоские, плоскозубчатые и клиновые. На рис. 5.27 в качестве примера показан разрез клинового приводного ремня для промышленных установок. Такие ремни изготавливают с кордшнуром или кордотканью в тяговом (несущем) слое ремня.

353

Рис. 5.26. Схема конструкции шины типа РС:

1 – каркас с меридионально направленными нитями; 2 – съемные протекторные кольца; 3 – металлокордное основание

а |

б |

Рис. 5.27. Клиновые ремни:

а – кордотканевый; б – кордошнуровый; 1 – слой растяжения; 2 – несущий слой; 3 – слой сжатия; 4 – обертки

Основные элементы конструкции ремня: слой растяжения, состоящий из рядов прорезиненной ткани или резины; тяговый – несущий слой, образованный из навитого спиралью кордошнура (кордошнуровые ремни) или рядов кордоткани (кордотканевые ремни); слой сжатия, изготовленный из резины, и обертка ремня, изготовленная из прорезиненной ткани.

Конвейерные ленты применяют для перемещения грузов по горизонтали или при небольшом уклоне. Такие ленты выпускают общего и специального (теплостойкие, морозостойкие, маслостойкие и «пищевые») назначения. Ленты изготавливают нескольких типов, различающихся конструктивными особенностями (табл. 5.82).

354

|

|

|

|

Таблица 5.82 |

|

|

Типы транспортных лент |

|

|

|

|

|

|

|

№ |

Тип |

Наименование |

|

Область |

и характеристика |

|

применения |

||

|

|

|

||

|

|

Ленты послойные |

|

Транспортирование |

|

|

с усиленным бортом |

|

сильноистирающих |

1 |

|

и двухсторонней |

|

крупнокусковых |

|

|

резиновой обкладкой |

|

материалов |

|

|

|

|

|

|

|

Ленты послойные |

|

Транспортирование |

|

|

с двухсторонней резино- |

|

средне- и мелко- |

|

|

вой обкладкой |

|

кусковых сыпучих |

2 |

|

(в отдельных случаях |

|

материалов |

|

|

борта усиливают |

|

|

|

|

тканевой прокладкой) |

|

|

|

|

|

|

|

|

|

Ленты послойные |

|

Транспортирование |

|

|

с двухсторонней резино- |

|

сильноистирающих |

|

|

вой обкладкой |

|

и среднекусковых |

3 |

|

и брекером |

|

материалов |

|

|

|

в горнорудной |

|

|

|

|

|

|

|

|

|

|

промышленности |

|

|

|

|

|

|

|

Ленты послойные |

|

Транспортирование |

|

|

с двухсторонней |

|

угля |

4 |

|

резиновой обкладкой и |

|

|

|

|

тканевой оберткой бортов |

|

|

|

|

|

|

|

|

|

Ленты послойные |

|

Транспортирование |

|

|

с односторонней |

|

мелкокусковых |

|

|

резиновой обкладкой |

|

сыпучих и штучных |

5 |

|

|

|

материалов при отсут- |

|

|

|

|

ствии влаги и атмо- |

|

|

|

|

сферных воздействий |

|

|

|

|

|

Примечание: 1 – прорезиненная тканевая прокладка; 2 – резиновая прослойка; 3 – резиновая обкладка; 4 – ткань брекер; 5 – тканевая прокладка.

355

Ленты специального назначения соответствуют по конструкции лентам общего назначения следующих типов: теплостойкие – типу 2, дополнительно содержат под резиновой обкладкой рабочей стороны тканевый теплоизолирующий слой (резиновая прокладка теплостойкая); морозостойкие – типам 1, 2, 3 и 4 (резина морозостойкая, обеспечивающая работу ленты при температуре –45 °С); маслостойкие – типу 2 (резиновая обкладка маслостойкая); «пищевые» – типу 2, при этом резина для обкладки не должна содержать вредных примесей (свинец, барий, ртуть, мышьяк) и не должна пачкать транспортируемые изделия.

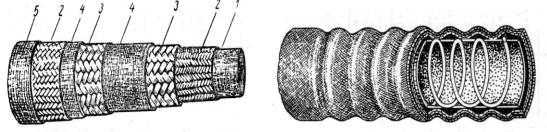

Еще одной из важнейших групп изделий из резины являются рукава (рис. 5.28). По своему назначению рукава делятся на напорные и всасывающие.

Рукава резинотканевые напорные состоят из внутреннего резинового слоя (камеры), прорезиненных тканевых прокладок, составляющих каркас рукава, образуемых накаткой прорезиненной и закроенной под углом 45° ткани, и наружного резинового слоя.

а |

б |

Рис. 5.28. Рукава:

а– напорный рукав высокого давления с металлическими оплетками;

б– всасывающий рукав для воды;

1– внутренний резиновый слой; 2 – тканевая оплетка; 3 – металлическая оплетка; 4 – промежуточный резиновый слой; 5 – наружный резиновый слой

Увеличение сопротивления гидростатической нагрузке напорных рукавов, применяемых для средних и высоких значений давления рабочей среды, достигается введением армирующих металлических элементов: проволочных спиралей, проволочной плетенки, стальных тросов, стальных гибких металлорукавов и оплеток или навивок из стальной проволоки (см. рис. 5.28, а). Иногда напорный ру-

356

кав усиливают спиралями для обеспечения его устойчивости к равномерно распределенному внешнему гидростатическому давлению.

Характерной особенностью всасывающих рукавов является (см. рис. 5.28, б) наличие проволочной спирали, обеспечивающей устойчивость рукава к смятию местной внешней нагрузкой. На концах рукавов имеются мягкие манжеты без спирали для присоединения их к металлической арматуре.

Взависимости от назначений и условий работы изготовливают рукава следующих шести типов: Б – для бензина, керосина, нефти

иминеральных масел; В – для воды и слабых растворов неорганических кислот и щелочей концентрацией до 20 %; ВГ – для горячей воды с температурой до 100 °С; Г – для газов (воздуха, кислорода, ацетилена, углекислоты, азота и других инертных газов); П – для пищевых веществ (спирта, вина, пива, молока, слабокислых органических

идругих веществ); Ш – для подачи слабощелочных и слабокислых водных растворов при штукатурных работах и песка от пескоструйных аппаратов.

Рукава всех типов выдерживают испытательное гидравлическое давление, равное удвоенному рабочему, что одновременно является проверкой их герметичности. Рукава типа Г выдерживают также испытание на воздушное давление, равное их рабочему давлению. Конструкции рукавов типов Б, В и Ш обеспечивают не менее чем трехкратный запас прочности, а рукавов типов ВГ и Г – не менее чем пятикратный. Концы рукавов должны выдерживать без разрывов растяжение в радиальном направлении до 105 % действительного размера внутреннего диаметра; рукава должны быть гибкими и эластичными и сохранять работоспособность в интервале температур от –35

до + 50 °С.

Всоответствии с назначением рукава должны быть: типа Б – бензостойкими, набухание внутреннего резинового слоя в бензине по весу не более 20 %; типов В и Ш – кислотощелочестойкими, набухание внутреннего слоя в 20 %-м растворе серной кислоты по весу не более 6 %; типа ВГ – стойкими к горячей воде, коэффициент стойкости внутреннего резинового слоя не менее 0,9; типа Ш – стойкими к истиранию.

Резина внутреннего слоя рукавов типа П не должна содержать вредных для организма человека веществ (солей мышьяка, свинца, ртути и других тяжелых металлов) и не должна придавать посто-

357

ронние запах и привкус пищевым веществам после 1 ч пребывания их в рукаве при температуре 25 °С.

Также широкое распространение получили монтажные резиновые материалы и резиновые детали машин. К монтажным материалам относятся резиновые кольца, амортизационные резиновые шнуры, резина техническая листовая.

Эбонит, твердая резина, – продукт вулканизации натурального или синтетического каучука с большим количеством серы (30–50 % от массы каучука). Содержание связанной серы в эбоните достигает 32 %. В отличие от обычной (мягкой) резины эбонит не обладает высокоэластичными свойствами. Он имеет высокую прочность при растяжении (50–70 МПа); отличается повышенной твердостью и хорошими электроизоляционными свойствами (удельное электрическое сопротивление 3  1015…8

1015…8  1015 Ом

1015 Ом  см); обладает стойкостью к действию кислот и щелочей, газо- и влагонепроницаемостью; хорошо обрабатывается резанием.

см); обладает стойкостью к действию кислот и щелочей, газо- и влагонепроницаемостью; хорошо обрабатывается резанием.

358

СПИСОК ЛИТЕРАТУРЫ

Основная

Солнцев Ю.П., Пряхин Е.И., Пирайнен В.Ю. Материаловедение специальных отраслей машиностроения. – СПб.: Химиздат, 2014. – 640 с.

Ермаков Б.С. Ресурс и ремонт металлоконструкций низкотемпературного и пищевого оборудования. – СПб.: СПбГУНиПТ,

2011.

Большаков В.И., Сухомлин Г.Д., Лаухин Д.В. Атлас структур металлов и сплавов. – Днепропетровск: ГВУЗ «ПГАСА», 2010. – 174 с.

Солнцев Ю.П., Ермаков Б.С., Слепцов О.И. Материалы для низких и криогенных температур: Энцикл. справ. – СПб.: Химиздат, 2008. – 768 с.

Дополнительная

Солнцев Ю.П., Титова Т.И. Стали для Севера и Сибири. – СПб.: Химздат, 2002. – 352 с.

Солнцев Ю.П., Андреев А.К., Сердитов А.Е. Хладостойкие и износостойкие литейные стали. – СПб.: Химиздат, 2007. – 336 с.

ГОСТ Р 27.002–2009. Надежность в технике. Термины и определения.

ГОСТ 27.301–95. Надежность в технике. Расчет надежности. Основные положения.

ГОСТ 21957–76. Техника криогенная. Термины и определения. ГОСТ 24393–80. Техника холодильная. Термины и определе-

ния (с Изменением № 1).

Марочник сталей и сплавов. 3-е изд., стер. / Под общ. ред. А.С. Зубченко. – М.: Машиностроение, 2011. – 784 с.

http://e.lanbook.com/books/element.php?pl1_cid=25&pl1_id =3325

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. ПБ 03-576-03 // http://www.docload.ru/Basesdoc/39/39862/index.htm

359

СОДЕРЖАНИЕ

ВВЕДЕНИЕ....................................................................................................... |

3 |

1.НАДЕЖНОСТЬ И БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ В УСЛОВИЯХ КЛИМАТИЧЕСКОГО

ХОЛОДА И КРИОГЕННЫХ ТЕМПЕРАТУР...................................... |

11 |

1.1. Научные основы, задачи и проблемы техногенной |

|

безопасности ...................................................................................... |

11 |

1.2. Проблемы безопасной эксплуатации сложных |

|

технических систем............................................................................ |

16 |

1.3. Оценка факторов опасности и риска техногенной угрозы .......... |

24 |

1.4. Прочность, ресурс и безопасность технических систем............... |

44 |

2. ХЛАДНОЛОМКОСТЬ КОНСТРУКЦИОННЫХ СТАЛЕЙ ................ |

62 |

2.1. Общая характеристика металлов и сплавов .................................... |

63 |

2.1.1. Кристаллическое строение. Дефекты кристаллического |

|

строения .................................................................................... |

64 |

2.1.2. Кристаллизация металлов и сплавов ..................................... |

71 |

2.1.3. Исследования макро- и микроструктуры металлов ............. |

75 |

2.2. Механические свойства металлов .................................................... |

84 |

2.2.1. Статические испытания........................................................... |

86 |

2.2.2. Динамические испытания ....................................................... |

89 |

2.2.3. Оценка конструкционной прочности методами |

|

механики разрушения............................................................. |

91 |

2.3. Механизм хрупкого и вязкого разрушения ..................................... |

94 |

2.4. Влияние низких температур на механические |

|

свойства сталей................................................................................ |

100 |

2.5. Факторы, определяющие характер разрушения ........................... |

101 |

2.6. Трещиностойкость конструкционных сталей ............................... |

106 |

2.6.1. Методы оценки хладноломкости и трещиностойкости ..... |

107 |

2.6.2. Влияние конструктивных факторов на сопротивление |

|

разрушению сталей................................................................ |

112 |

2.6.3. Циклическая трещиностойкость .......................................... |

114 |

360