DVS

.pdf

22

2.5. Определение показателей процессов газообмена по данным расчёта

Проверка выполняемых расчётов осуществляется по уравнению массового баланса газообмена: Me=Mv.

|

|

|

P V |

e |

|

0,483 10 6 0,000376 |

|

|

M e |

= M ϕ =500 |

= |

e |

= |

|

= 0,000365543 кг |

||

Rпр.сг.Те |

318,28 1561 |

|||||||

|

|

|

|

|

||||

M v |

= M ϕ = 220 |

= 0,000359000 кг |

|

|||||

Если не учитывать влияние теплообмена на величину свежего заряда, абсолютная погрешность по балансу масс составляет 0,000012476 кг; относительная около 4%.

Учтем влияние теплообмена на температуру и массу газов в цилиндре к концу впуска

Tv = Tϕ =220 + |

T = 355,9 + 10 = 365,9 K ; |

|

|

||||||

|

|

P V |

v |

|

|

0,0923 10 6 0,000380 |

|

|

|

M v = M ϕ =228 |

= |

v |

= |

|

|

= 0,000348976 кг |

|||

Rсм.Тv |

|

274,68 365,9 |

|||||||

|

|

|

|

|

|

||||

В этом случае абсолютная погрешность составляет |

кг, относительная 4,7%. |

||||||||

Масса свежего заряда |

|

|

|

|

|||||

М св. з. = М v |

− M γ |

= 0,000359000 − 0,00001673 = 0,000342270 кг |

|||||||

Коэффициент наполнения, отнесенный к условиям на впуске

ηv = М св. з. = 0,000342270 = 0,7270

Мh 0,000457

Коэффициент остаточных газов

γ = |

М |

γ |

= |

0,00001673 |

= 0,0504 |

|

|

|

|

||||

М св.з. |

0,00034227 |

|||||

|

|

|

||||

23

Таблица 2.5. – Расчёт параметров газа в цилиндре на участке впуска

φ, гр. |

Vi, м3 |

Vi, м3 |

μsfs, м2 |

(μsfs,)cp м2 |

W |

,м/с |

ΔМцsi кг |

Мцsi кг |

ρi, |

pi+1,МПа |

рi+1,МПа |

Ti,K |

|

кг/м3 |

|||||||||||||

|

|

|

|

|

цsi |

|

|

|

|

|

|

||

730 |

0,000051 |

- |

7,09877E-05 |

- |

465,2 |

6,302E-07 |

1,673E-05 |

0,378 |

- |

0,1156 |

1113,8 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

732 |

0,000053 |

0,0000020 |

8,3688E-05 |

0,000077 |

412,8 |

8,888E-07 |

1,610E-05 |

0,304 |

-1,068E-02 |

0,1049 |

1257,2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

735 |

0,000056 |

0,0000030 |

0,000104265 |

0,000094 |

411,6 |

7,023E-07 |

1,699E-05 |

0,303 |

-0,000194096 |

0,1047 |

1256,4 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

737 |

0,000058 |

0,0000020 |

0,000118903 |

0,000112 |

281,6 |

3,136E-06 |

1,769E-05 |

0,305 |

-0,010373528 |

0,0943 |

1125,6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

740 |

0,000062 |

0,0000040 |

0,000142062 |

0,000130 |

226,9 |

1,220E-05 |

2,083E-05 |

0,336 |

-0,002771761 |

0,0915 |

991,5 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

750 |

0,000078 |

0,0000160 |

0,000226524 |

0,000184 |

122,1 |

1,001E-05 |

3,303E-05 |

0,423 |

-0,009960675 |

0,0815 |

700,7 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

760 |

0,000100 |

0,0000220 |

0,000314197 |

0,000270 |

296,4 |

2,676E-05 |

4,304E-05 |

0,430 |

-0,016257362 |

0,0652 |

551,5 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

770 |

0,000127 |

0,0000270 |

0,000394518 |

0,000354 |

229,7 |

2,647E-05 |

6,980E-05 |

0,550 |

0,005065031 |

0,0703 |

465,7 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

780 |

0,000157 |

0,0000300 |

0,000457808 |

0,000426 |

216,3 |

2,797E-05 |

9,627E-05 |

0,613 |

0,000193513 |

0,0705 |

418,6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

790 |

0,000190 |

0,0000330 |

0,000496441 |

0,000477 |

213,4 |

2,879E-05 |

1,242E-04 |

0,654 |

-0,000611851 |

0,0699 |

389,3 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

800 |

0,000222 |

0,0000320 |

0,00050635 |

0,000501 |

204,6 |

2,804E-05 |

1,530E-04 |

0,689 |

0,000542767 |

0,0704 |

371,9 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

810 |

0,000255 |

0,0000330 |

0,00050635 |

0,000506 |

204,2 |

2,785E-05 |

1,810E-04 |

0,710 |

-0,000379391 |

0,0700 |

359,0 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

820 |

0,000285 |

0,0000300 |

0,00050635 |

0,000506 |

196,2 |

2,699E-05 |

2,089E-04 |

0,733 |

0,000708272 |

0,0707 |

351,2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

830 |

0,000314 |

0,0000290 |

0,00050635 |

0,000506 |

190,5 |

2,635E-05 |

2,359E-04 |

0,751 |

0,000544762 |

0,0712 |

345,0 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

840 |

0,000339 |

0,0000250 |

0,00050635 |

0,000506 |

178,9 |

2,511E-05 |

2,623E-04 |

0,774 |

0,001395248 |

0,0726 |

341,6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

850 |

0,000361 |

0,0000220 |

0,0005064 |

0,000506 |

165,0 |

2,323E-05 |

2,874E-04 |

0,796 |

0,001605793 |

0,0742 |

339,3 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

860 |

0,000379 |

0,0000180 |

0,0004911 |

0,000499 |

147,4 |

1,990E-05 |

3,106E-04 |

0,819 |

0,00190548 |

0,0761 |

338,1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

870 |

0,000393 |

0,0000140 |

0,0004472 |

0,000469 |

129,7 |

1,573E-05 |

3,305E-04 |

0,841 |

0,001823227 |

0,0779 |

337,2 |

||

880 |

0,000403 |

0,0000100 |

0,0003799 |

0,000414 |

111,8 |

1,128E-05 |

3,462E-04 |

0,859 |

0,00159289 |

0,0795 |

336,9 |

||

890 |

0,000409 |

0,0000060 |

0,0002973 |

0,000339 |

93,4 |

7,133E-06 |

3,575E-04 |

0,874 |

0,001375057 |

0,0809 |

337,0 |

||

900 |

0,000411 |

0,0000020 |

0,0002094 |

0,000253 |

73,63 |

3,779E-06 |

3,646E-04 |

0,887 |

0,001294295 |

0,0822 |

337,3 |

||

910 |

0,000409 |

-0,0000020 |

0,0001268 |

0,000168 |

39,3 |

1,133E-06 |

3,608E-04 |

0,882 |

0,001465494 |

0,0837 |

345,4 |

||

920 |

0,000403 |

-0,0000060 |

0,0000594 |

0,000093 |

57,9 |

6,598E-07 |

3,597E-04 |

0,893 |

0,001864276 |

0,0856 |

349,1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

930 |

0,000394 |

-0,0000090 |

0,0000154 |

0,000037 |

100,2 |

2,412E-07 |

3,590E-04 |

0,911 |

0,002625684 |

0,0882 |

352,4 |

||

940 |

0,000380 |

-0,0000140 |

0,0000000 |

0,000008 |

142,9 |

0,000E+00 |

3,588E-04 |

0,944 |

0,004090493 |

0,0923 |

355,9 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24

Среднее давление потерь в клапанах и среднее давление насосных потерь определяем по данным расчётов работы газов на участке выпуска и на участке впуска ( табл 2.6. и 2.7.)

|

|

|

|

1 |

|

i=n |

|

|

|

|

|

|

1 |

|

(64,513 − 0,1033106 |

0,0003627)= 0,075МПа |

|||||

|

рвып.кл |

= |

|

|

|

|

∑ picp |

Vi − pT Vh |

= |

|

|

||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

Vh i =1 |

|

|

|

|

|

|

0,0003627 |

|

|

|

|

||||||

|

|

|

|

|

1 |

i=n |

|

|

|

|

|

1 |

|

(0,0993106 0,0003627− 26,9) = 0,0251 МПа |

|||||||

|

рвп.кл |

= |

|

|

|

|

psVh − ∑ picp |

Vi = |

|

|

|

|

|||||||||

Vh |

|

|

|

|

|||||||||||||||||

|

|

|

|

i=1 |

|

|

|

0,0003627 |

|

|

|

|

|

||||||||

pн.п. = рТ − рS + ( |

|

рвып.кл + |

рвп.кл ) = 0,1033 + 0,075 + 0,0251 − 0,0993 = 0,1041 МПа |

|

|||||||||||||||||

|

Таблица 2.6. – Расчёт работы газов на участке выпуска |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i =n |

|

φ, гр. |

|

|

|

|

|

|

Vi, м3 |

|

|

|

|

|

Vi, м3 |

|

рi, МПа |

|

рiср, МПа |

∑ picp Vi |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i =1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

540 |

|

|

|

|

|

0,000411 |

|

|

|

|

|

- |

|

|

0,383 |

|

- |

- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

550 |

|

|

|

|

|

0,000409 |

|

|

|

0,000002 |

|

|

0,355 |

|

0,369 |

0,738 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

560 |

|

|

|

|

|

0,000403 |

|

|

|

0,000006 |

|

|

0,325 |

|

0,340 |

2,778 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

570 |

|

|

|

|

|

0,000393 |

|

|

|

0,000010 |

|

|

0,294 |

|

0,310 |

5,878 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

580 |

|

|

|

|

|

0,000380 |

|

|

|

0,000013 |

|

|

0,264 |

|

0,279 |

9,505 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

590 |

|

|

|

|

|

0,000362 |

|

|

|

0,000018 |

|

|

0,239 |

|

0,252 |

14,041 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

600 |

|

|

|

|

|

0,000341 |

|

|

|

0,000021 |

|

|

0,221 |

|

0,230 |

18,871 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

610 |

|

|

|

|

|

0,000316 |

|

|

|

0,000025 |

|

|

0,159 |

|

0,190 |

23,621 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

620 |

|

|

|

|

|

0,000288 |

|

|

|

0,000028 |

|

|

0,151 |

|

0,155 |

27,961 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

630 |

|

|

|

|

|

0,000257 |

|

|

|

0,000031 |

|

|

0,148 |

|

0,150 |

32,611 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

640 |

|

|

|

|

|

0,000225 |

|

|

|

0,000032 |

|

|

0,148 |

|

0,148 |

37,347 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

650 |

|

|

|

|

|

0,000192 |

|

|

|

0,000033 |

|

|

0,151 |

|

0,150 |

42,297 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

660 |

|

|

|

|

|

0,000160 |

|

|

|

0,000032 |

|

|

0,153 |

|

0,152 |

47,161 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

670 |

|

|

|

|

|

0,000129 |

|

|

|

0,000031 |

|

|

0,155 |

|

0,154 |

51,935 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

680 |

|

|

|

|

|

0,000102 |

|

|

|

0,000027 |

|

|

0,156 |

|

0,156 |

56,147 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

690 |

|

|

|

|

|

0,000080 |

|

|

|

0,000022 |

|

|

0,160 |

|

0,158 |

59,623 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

700 |

|

|

|

|

|

0,000063 |

|

|

|

0,000017 |

|

|

0,159 |

|

0,159 |

62,326 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

710 |

|

|

|

|

|

0,000052 |

|

|

|

0,000011 |

|

|

0,126 |

|

0,153 |

64,009 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

720 |

|

|

|

|

|

0,000048 |

|

|

|

0,000004 |

|

|

0,126 |

|

0,126 |

64,513 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.7. – Расчёт работы газов на участке впуска

25

|

|

|

|

|

i =n |

φ, гр. |

Vi, м3 |

Vi, м3 |

рi, МПа |

рiср, МПа |

∑ picp Vi |

|

|

|

|

|

i =1 |

|

|

|

|

|

|

0 |

0,000048 |

- |

0,126 |

- |

- |

|

|

|

|

|

|

10 |

0,000052 |

0,000004 |

0,116 |

0,121 |

0,484 |

|

|

|

|

|

|

20 |

0,000062 |

0,000010 |

0,092 |

0,104 |

1,524 |

|

|

|

|

|

|

30 |

0,000079 |

0,000017 |

0,082 |

0,087 |

3,003 |

|

|

|

|

|

|

40 |

0,000101 |

0,000022 |

0,065 |

0,074 |

4,631 |

|

|

|

|

|

|

50 |

0,000128 |

0,000027 |

0,070 |

0,068 |

6,467 |

|

|

|

|

|

|

60 |

0,000159 |

0,000031 |

0,071 |

0,071 |

8,668 |

|

|

|

|

|

|

70 |

0,000191 |

0,000032 |

0,070 |

0,071 |

10,94 |

|

|

|

|

|

|

80 |

0,000224 |

0,000033 |

0,070 |

0,070 |

13,25 |

|

|

|

|

|

|

90 |

0,000256 |

0,000032 |

0,070 |

0,070 |

15,49 |

|

|

|

|

|

|

100 |

0,000287 |

0,000031 |

0,071 |

0,071 |

17,691 |

|

|

|

|

|

|

110 |

0,000315 |

0,000028 |

0,071 |

0,071 |

19,679 |

|

|

|

|

|

|

120 |

0,000340 |

0,000025 |

0,073 |

0,072 |

21,479 |

|

|

|

|

|

|

130 |

0,000361 |

0,000021 |

0,074 |

0,074 |

23,033 |

|

|

|

|

|

|

140 |

0,000379 |

0,000018 |

0,076 |

0,075 |

24,383 |

|

|

|

|

|

|

150 |

0,000393 |

0,000014 |

0,078 |

0,077 |

25,461 |

|

|

|

|

|

|

160 |

0,000403 |

0,000010 |

0,080 |

0,079 |

26,251 |

|

|

|

|

|

|

170 |

0,000409 |

0,000006 |

0,081 |

0,081 |

26,737 |

|

|

|

|

|

|

180 |

0,000411 |

0,000002 |

0,082 |

0,082 |

26,901 |

|

|

|

|

|

|

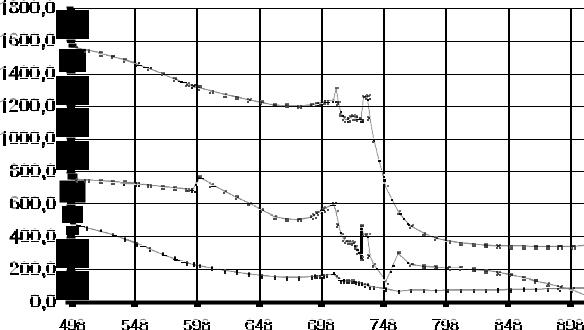

По результатам расчёта процессов газообмена построена зависимость изменения

основных параметров рабочего тела от угла поворота коленчатого вала, приведенная на

рисунке 2.1.

26

Рисунок 2.1. - Изменение давления и температуры газов в цилиндре, скорости газов в клапанах в

зависимости от угла поворота коленчатого вала.

27

3. РАСЧЁТ ПРОЦЕССА СЖАТИЯ

Расчёт процесса сжатия осуществляется без учета теплообмена между рабочим телом и стенками рабочей полости, а также без учета утечек рабочего тела через поршневые кольца. Среднее значение показателя адиабаты на участке сжатия определяется методом последовательных приближений.

Принимаем в первом приближении среднее значение показателя адиабаты сжатия кср=1,356 и определяем температуру газов в цилиндре в конце такта сжатия, а также среднее значение температуры газов в цилиндре на такте сжатия:

|

|

V |

|

|

|

Kcр −1 |

|

|

0,000394 |

|

1,309−1 |

|||

|

|

v |

|

|

|

|

||||||||

Тс |

= Тv |

|

|

|

|

= 365,9 |

|

|

|

= 701,241 K. |

||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||

|

|

Vc |

|

|

|

0,000048 |

|

|

||||||

|

Т |

|

= |

Тc |

+ Tv |

= |

701,241 + 365,9 |

= 533,571 K |

||||||

|

ср |

|

2 |

|

||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Истинная молярная теплоемкость рабочего тела на такте сжатия

Cvсм = [асм (1 − rγ )+ aпр.сг. (1 − rγ )]+ [bсм (1 − rγ )+ bпр.сг. (1 − rγ )] tcp =

=[23,4880 (1 − 0,0263) + 21,756 (1 − 0,0263)] + [11,934 0,0263 + 7,723 (1 − 0,0263)] tcp =

=23,7284 + 12,4030 10 -3

Проверяем принятое значение адиабаты сжатия:

kcp |

= 1 + |

|

|

8.314 |

|

|

|

= 1,308 |

||||||

|

|

|

|

|

|

|

|

|||||||

|

23,7284 + 12,403 10 −3 260,57 |

|||||||||||||

|

|

|

|

|

|

|

|

|||||||

Давление газов в конце такта сжатия |

|

|

|

|

|

|

||||||||

|

V |

|

|

Kcр −1 |

0,00038 |

|

1,308−1 |

|

||||||

|

v |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

рс = рv |

|

|

|

|

= 0,0923 |

|

|

|

|

= 1,382 МПа, |

||||

|

|

|

|

|

|

|

||||||||

|

Vc |

|

|

|

|

0,000048 |

|

|

|

|||||

|

|

V |

|

|

Kcр −1 |

0,00038 |

|

1,308−1 |

|

|||||

|

|

v |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Тс = Тv |

|

|

|

|

= 365,9 |

|

|

|

|

= 699,77 K. |

||||

|

|

|

|

|

|

|

||||||||

|

|

Vc |

|

|

0,000048 |

|

|

|

||||||

Расчёт изменения давления в цилиндре на участке сжатия представлен в таблице 3.1.

28

Таблица 3.1.-Расчёт изменения давления в цилиндре на участке сжатия

ϕ, |

Vϕ,м3 |

Р, |

|

град п.к.в. |

МПа |

||

|

|||

|

|

|

|

220 |

0,000379 |

0,0926 |

|

|

|

|

|

230 |

0,000362 |

0,0983 |

|

|

|

|

|

240 |

0,000340 |

0,1068 |

|

|

|

|

|

250 |

0,000315 |

0,1180 |

|

|

|

|

|

260 |

0,000287 |

0,1332 |

|

|

|

|

|

270 |

0,000256 |

0,1547 |

|

|

|

|

|

280 |

0,000224 |

0,1843 |

|

|

|

|

|

290 |

0,000191 |

0,2270 |

|

|

|

|

ϕ, |

Vϕ ,м3 |

Р,МПа |

|

град п.к.в. |

|||

|

|

||

|

|

|

|

300 |

0,000159 |

0,2885 |

|

|

|

|

|

310 |

0,000129 |

0,3792 |

|

|

|

|

|

320 |

0,000102 |

0,5156 |

|

|

|

|

|

330 |

0,000079 |

0,7202 |

|

|

|

|

|

340 |

0,000062 |

0,9888 |

|

|

|

|

|

350 |

0,000052 |

1,2446 |

|

|

|

|

|

360 |

0,000048 |

1,3820 |

|

|

|

|

|

|

|

|

29

4. РАСЧЁТ ПРОЦЕССА СГОРАНИЯ

Целью расчёта процесса сгорания является определение параметров рабочего тела в конце участка "видимого" сгорания ( в точке "z").

Температура рабочего тела в конце участка " видимого" сгорания определяется из уравнения теплового баланса для участка "с-z".

|

|

ξ c− z QH |

|

= βµCvmz t z |

− µCvmc tc + R0 β (t z + 273) − λR0 (tc + 273), |

|

|

|

|

|

|

||

' |

+ 1 |

+ γ ) |

|

|||

αM |

0 |

(1 |

|

|||

|

|

|

µT |

|

|

|

где β = |

β 0 + γ |

= |

1,0822 + 0,0504 |

= 1,0783 |

- коэффициент молекулярного изменения. |

|||||||||||||||

1 + γ |

|

1 + 0,0504 |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Для решения уравнения теплового баланса относительно tz |

определим постоянные, а затем |

|||||||||||||||||||

приводим уравнение теплового баланса к квадратному уравнению: |

|

|||||||||||||||||||

|

|

|

С = |

|

ξ c− z QH |

− |

|

R0 |

Т |

|

(ρ − 1) − µC |

t |

|

− |

R0 |

β 273 = |

||||

|

|

|

|

|

|

|

|

c |

c |

|

||||||||||

|

|

|

|

|

αM 0' |

+ 1 |

(1 + γ ) |

|

2 |

|

|

vmc |

2 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

µT |

|

|

|

|

|

|

|

|

|

|

|

|||

=75083,34037

В= R0 β + β (аz ) = 30,068 2

А= βbz = 0,00266

Tz |

= 273 + |

− 30,068 + 30,0682 + 4 0,00266 75083,34037 |

= 2378,1 K. |

||||

|

|

|

|

|

|||

0,00266 * 2 |

|

||||||

|

|

|

|

||||

|

Степень повышения давления при сгорании |

|

|||||

|

|

λ = |

β Tz |

= |

1,0783 2378,1 |

= 3,331. |

|

|

|

|

|

||||

|

|

|

ρ Tc |

|

1,1 700 |

|

|

Максимальное давление цикла

рz=λ pc=3,331 1,382=4,603 МПа.

Объем цилиндра в конце условного участка сгорания

Vz=ρ Vc=1,1 000048=0,0000528м3.

30

5. РАСЧЁТ ПРОЦЕССА РАСШИРЕНИЯ

Целью расчёта процесса расширения является определение параметров рабочего тела в конце расширения (точка "е").

Среднее значение показателя политропы расширения определяется из уравнения теплового баланса для участка расширения методом последовательных приближений:

(1−ξc−z −WE ) QH |

|

|

1 |

|

|

||||||||

|

|

|

8.314 |

|

|

|

|

||||||

+ µC t |

= µC t |

+ |

T (1−δ np −1 ) |

, |

|||||||||

|

|

|

|

|

|

||||||||

β αM ' |

+ 1 |

(1+ γ ) |

vmz z |

vme e |

|

np −1 z |

|||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

||

|

|

µT |

|

|

|

|

|

|

|

|

|||

где δ |

|

= |

Ve |

= |

0,000376 |

= 7,1212 - степень последующего расширения. |

e |

|

|

||||

|

Vz |

0,0000528 |

|

|||

|

|

|

||||

Левая часть уравнения является константой и равна:

(1 − ξ c− z |

− WE ) QH |

|

+ µCvmz t z |

= 65008,44973 |

|||||

|

' |

+ |

1 |

|

+ γ ) |

||||

|

|

||||||||

β αM |

0 |

(1 |

|

|

|||||

|

|

|

|

µT |

|

|

|

|

|

Поиск среднего значения показателя политропы приведен в таблице 5.1.

Расчёт изменения давления в цилиндре на участке расширения приведен в таблице 5.2.

Таблица 5.1. - Определение среднего показателя политропы расширения

|

|

|

|

|

|

8.314(TZ − TE ) |

|

|

np |

δ еn p −1 |

Te |

µCvme |

[4]·te |

|

n p − 1 |

[5]+[6] |

C-[7] |

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

1,2 |

1,480848523 |

1605,903617 |

25,37147016 |

33817,72 |

|

32100,20364 |

65917,92799 |

-909,47826 |

1,205 |

1,495455184 |

1590,218166 |

25,35213 |

33394,29 |

|

31953,41252 |

65347,69871 |

-339,248981 |

1,209 |

1,507244179 |

1577,780185 |

25,33679397 |

33058,95 |

|

31836,64564 |

64895,59237 |

112,8573533 |

31

Таблица 5.2.- Расчёт изменения давления на участке расширения

ϕ, |

Vϕ,м3 |

Р, |

град |

|

МПа |

п.к.в. |

|

|

|

|

|

372 |

0,0000530 |

4,5820 |

380 |

0,0000618 |

3,8054 |

390 |

0,0000786 |

2,8454 |

400 |

0,0001009 |

2,1038 |

410 |

0,0001278 |

1,5809 |

420 |

0,0001580 |

1,2233 |

430 |

0,0001902 |

0,9776 |

|

|

|

ϕ, |

Vϕ,м3 |

Р, |

град |

|

МПа |

п.к.в. |

|

|

|

|

|

440 |

0,0002230 |

0,8065 |

450 |

0,0002553 |

0,6848 |

460 |

0,0002860 |

0,5970 |

470 |

0,0003143 |

0,5326 |

480 |

0,0003395 |

0,4852 |

490 |

0,0003611 |

0,4503 |

498 |

0,0003756 |

0,4294 |

|

|

|

По данным выполненных расчётов построена индикаторная диаграмма в

системе координат P – V , приведенная на рисунке 5.1.