конспект лекций ТОМ

.pdf

Припуски измеряются по нормали к обработанной поверхности. Они могут быть несимметричные (на одну сторону) при изготовлении призматических деталей и симметричные (на обе стороны) чаще всего на диаметр при обработке тел вращения.

Общий припуск равен сумме промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности.

Z0 = ∑n Zi

i=1

Общий припуск определяют как разность размеров заготовки и готовой детали.

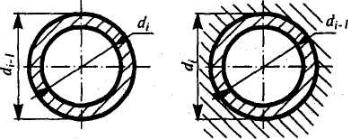

Рис. 5.1. Схемы расположения припусков для наружной (в) и внутренней (б) поверхностей

Выборобщихиоперационныхприпусковидопусковимеетбольшое техникоэкономическое значение.

Чрезмернобольшиеприпускиснижаютэкономическуюэффективностьпроцессазасчетпотерьметаллапереводимоговстружку. Удалениелишнихслоевметаллатребуетвведениядополнительныхтехнологическихпереходов, увеличивает трудоемкостьпроцессовобработки, расходэнергииирежущегоинструмента, повышаетсебестоимостьобработки. Приувеличенныхприпускахвнекоторыхслучаяхудаляютнаиболееизносостойкийповерхностныйслойобрабатываемой детали (наклеп).

Чрезмерномалыеприпускитакженежелательны. Онинеобеспечиваютудаление дефектныхповерхностныхслоевиполучениетребуемойточностиишероховатостиобработанныхповерхностей, авнекоторыхслучаяхсоздаютнеприемлемые условиядляработырежущегоинструментаполитейнойкоркеилиокалине.

52

Чрезмерномалыеприпускитребуютповышенияточностизаготовок, затрудняют ихразметкуивыверкунастанкахи, вконечномсчете, увеличиваютвероятный процент брака.

Правильновыбранныйприпускобеспечивает:

1)устойчивуюработу оборудования при достижении высокого качества продукции;

2)минимальную себестоимость продукции.

Вмашиностроенииприменяютдваметодаопределенияприпуска: опытностатистический и расчетно-аналитический.

Прииспользованииопытно-статистическогометодаобщиеипромежуточ- ные припуски назначаются по таблицам, которые составленынаосновеобобщенияисистематизациипроизводственныхданных передовых заводов.

Недостатком этого метода является назначение припусков безучетаконкретных условийпостроениятехнологическихпроцессовипоэтому создаются ненужные повышенные запасы надежности, в предположениинаихудшихусловийдлякаждойизобрабатываемых поверхностей. Поэтому опытно-статистическиепри- пускинеобоснованнозавышены.

Расчетно-аналитическийметодопределенияприпусковразработанпро- фессором Кованом В.М. Согласно этомуметоду, промежуточныйприпускдолженбытьтаким, чтобыприегоснятииустранялисьпогрешностиобработкиидефектыповерхностногослоя, полученныенапредшествующих технологических переходах, а также погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе.

Рисунок 5.2. Схема для определения минимального операционного пуска

53

В соответствии с этим методом минимальный промежуточный припуск Zimin рассчитывается по следующей формуле (рис. 5.2):

Zimin = Rzi-1 + Ti-1 + (ρi-1 + εi ) ,

где Rzi-1 – высота неровностей, полученная на смежном предшествующем переходе обработки данной поверхности; Тi-1 – глубина поверхностного слоя, отличного от основного, полученного на предшествующем технологическом переходе; ρi-1 – пространственные отклонения расположения обрабатываемой поверхности относительно баз заготовки; εi – погрешность установки, возникающая на выполняемом переходе (в некоторых источниках вместо Ti-1 и ρi-1 используются соответственно обозначения h и ).

Рассмотрим влияние особенностей технологического процесса и служебного назначения детали на назначение перечисленных параметров.

Например, у отливок из серого чугуна поверхностный слой состоит из перлитной корки (механическая смесь феррита и цементита), наружная зона которого нередко имеет следы формовочного песка. Этот слой должен быть полностью удален на первом переходе для последующей нормальной работы инструмента.

Распределительные валы автомобильных двигателей и другие детали отливают с отбеленным (меньше углерода в виде графита и больше в связанном состоянии в виде цементита Fe3C) поверхностным слоем. При дальнейшей обработке этот слой желательно сохранить для повышения износостойкости деталей.

У стальных поковок и штампованных заготовок поверхностный слой характеризуется обезуглероженной зоной, который должен быть полностью удален, так как он снижает предел выносливости детали.

И наконец, после поверхностной закалки поверхностный слой детали желательно сохранить в максимальной степени.

Влияниепространственныхотклоненийнамассуметалла, снятуюввидеприпуска, зависитотпринятойсхемыбазированиязаготовки. Примеханическойобработкезаготовоктипадисковцелесообразно, например, сначала расточить от-

54

верстие, используя в качестве базы наружнуюцилиндрическуюповерхность, а затем, базируясьнаотверстие, обточитьнаружнуюповерхность. Приобратной последовательностиобработкиснаружной(доминирующейдляэтойзаготовки) поверхности снимается значительно больше (по объему) металла.

Примерами пространственных отклонений могутслужить следующие погрешностивзаимногорасположения. Несоосность растачиваемого отверстиязаготовоквтулок, дисков, гильз, относительнонаружной(базовой) поверхности; несоосностьобтачиваемыхступенейбазовымшейкамилилиниицентровыхгнезд заготовокступенчатыхвалов; неперпендикулярностьторцовойповерхностиоси базовойцилиндрическойповерхностизаготовки; непараллельностьобрабатываемой и базовой поверхностей заготовок корпусных деталей.

Из-заналичияпогрешностиустановки, обрабатываемая поверхностьзанимаетразличноеположениеприобработкепартиизаготовокнапредварительнонастроенномстанке. Нестабильностьположенияобрабатываемой поверхности должнабытькомпенсирована дополнительнойсоставляющейпромежуточного припускаεi, включающей погрешности базирования, закрепления и положения.

При односторонней обработке(как указано на рис. 5.2) векторы ρi-1 иεi, коллинеарны(параллельны), следовательно, принесимметричной обработкеплоскостейформуладлярасчетаприпускаимеетвид

Zimin = Rzi-1 + Ti-1 +ρi-1 + εi .

При обработке наружных и внутренних тел вращения векторы ρi-1 иεi, могут приниматьлюбоенаправление(любоеугловоеположение), предвидетькоторое заранеенепредставляетсявозможным. Поэтому их сумма определяется как

(ρi-1 + εi) =  ρi2−1 +εi2

ρi2−1 +εi2

Следовательно, для тел вращения формула принимает вид

2Zimin = 2(Rzi-1 + Ti-1 +  ρi2−1 +εi2 ) .

ρi2−1 +εi2 ) .

55

Изобщейформулырасчетамогутбытьполученычастныеформулы для конкретных случаев обработки.

1.При обтачивании цилиндрической поверхности заготовки, установленной

вцентрах, погрешность е, может быть принята равной нулю.

2Zimin = 2[(Rzi-1 + Ti-1) + ρi-1] .

2. Пришлифованиизаготовокпослетермообработкиповерхностный слой необходимо по возможности сохранить, следовательно, слагаемые Ti-1 нужно исключить из расчетной формулы.

Zimin = Rzi-1 + ρi-1 +εi ,

2Zimin = 2(Rzi-1 + ρш2 |

−1 +εш2 ) . |

3. Приразвертыванииплавающейразверткойипротягиванииотверстий смещения и увод оси не устраняются, а погрешности установки в этом случае нет

2Zimin = 2(Rzi-1 +Ti-1) .

4. При суперфинишировании и полировании цилиндрической поверхности, когда уменьшается лишь шероховатость поверхности, припуск определяется лишь высотой микронеровностей обрабатываемой поверхности, т.е.

2Zimin = 2Rzi-1 .

Схемы образования промежуточных размеров при обработке наружных и внутренних цилиндрических поверхностей показаны на рис 5.3 и 5.4.

56

Рисунок 5.3 – Схемы расположения операционных припусков и допусков на различных стадиях обработки для внутренних поверхностей (отверстий)

57

Рисунок 5.4 – Схема расположения операционных припусков и допусков на различных стадиях обработки для наружных поверхностей (валов)

Положительнаячастьдопусканазаготовкудлявалаиотрицательнаядляотверстиявобщийсуммарныйприпускневходят, нодолжны приниматься во внимание при определении режимов резания при обдирке.

Прииспользованиитаблицдляопределения припусков необходимо иметь в виду следующие

58

рекомендации, представленные ниже. При расчете припусков по табличным данным необходимо обращатьвниманиенаграфувтаблице«рас-

Рисунок5.5 – Схемыдля |

четнаядлиназаготовки», котораязависитотха- |

определениярасчётной |

рактеракреплениядеталивпроцессеобработки |

длинывалов |

(см. табл.5.1 и рис 5.5). |

Таблица 5.1 – Расчётная длина заготовки при её определении

Характер уста- |

|

Обрабатываемые валы |

|

новки заготовок |

|

|

|

Гладкие валы |

Ступенчатые валы |

||

при обработке |

|

|

|

|

для средних уча- |

для крайних участков |

|

|

|

стков вала |

вала |

|

|

|

|

В центрах или |

Полная длина ва- |

Полная длина |

Длина, равная удвоен- |

патроне с под- |

ла |

вала |

ному расстоянию от |

держкой задним |

|

|

торца вала до наиболее |

центром |

|

|

удалённого конца обра- |

|

|

|

ботанного участка |

В патроне без |

|

|

|

поддержки зад- |

Удвоенная длина |

|

|

Длина, равная удвоенному расстоянию от |

|||

ним центром |

выступающей из |

наиболее удалённого торца обработанного |

|

|

патрона части за- |

участка до кулачков патрона |

|

|

готовки |

|

|

|

|

|

|

Расчетнаядлинадлявалапринимаетсяравной400 мм(рис. 5.5, а), для вала

80мм (рис. 5.5, б).

2.Расчетная длина, на которой определяется номинальный операционный припуск, не распространяется на детали с очень сложной конфигурацией, а также на очень деформирующиеся после термообработки, для этих операций припуски устанавливаются больше табличных.

3.Если операция или переход разбивается на два рабочих хода: предварительныйиокончательный, тонапредварительный назначается≈70 % номинальногоприпускаи30 % – наокончательный.

59

4.Номинальныеоперационныеприпускизаданысучетомправкизаготовки до механической обработки, а также рихтовки после каждого вида обработки нежестких или деформируемых деталей.

6 ОСНОВНЫЕ ЭТАПЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

6.1. Общие положения разработки технологических процессов

Принято различать три вида технологических процессов (ТП): единичный, типовой и групповой. Каждый ТП разрабатывается при подготовке производства изделий, конструкции которых отработаны на технологичность (ГОСТ 14.301—83). Технологический процесс разрабатывается для изготовления нового изделия или совершенствования выпускаемого — в соответствии с достижениями науки и техники.

Разрабатываемый ТП должен обеспечивать повышение производительности труда и качества изделия; сокращение трудовых а материальных затрат; уменьшение вредных воздействий на окружающую среду; реализацию значений базовых показателей технологичности конструкции данного изделия.

Основой для нового ТП обычно служит имеющийся типовой или групповой технологический процесс. Если таковые отсутствуют, то за основу берут действующие единичные технологические процессы изготовления аналогичных изделий.

ТП должен соответствовать требованиям техники безопасности и промышленной санитарии по системе стандартов безопасности труда (ССБТ), инструкций и других нормативных документов.

Правила применения средств вычислительной техники при проектировании технологических процессов (ГОСТ 14.416—83) предусматривают оформ-

60

ление документации в соответствии с требованиями стандартов Единой системы технологической документации (ЕСТД). Исходную информацию для разработки ТП подразделяют на базовую, руководящую и справочную.

Базовая информация включает данные, содержащиеся в конструкторской документации на изделие, и программу его выпуска.

Руководящая информация содержит требования отраслевых стандартов к технологическим процессам и методам управления ими, а также стандартов на оборудование и оснастку, документации на действующие единичные, типовые и групповые ТП, классификаторов технико-экономической информации, производственных инструкций, материалов по выбору технологических нормативов (режимов обработки, припусков, норм расхода материалов и др.), документации по технике безопасности и промышленной санитарии.

Справочная информация имеет своим источником технологическую документацию опытного производства, описания прогрессивных методов изготовления, каталоги, паспорта, справочники, альбомы компоновок прогрессивных средств технологического оснащения, планировки производственных участков и методические материалы по управлению ТП.

Основные этапы разработки технологических процессов. Работа начинается с анализа исходных данных для разработки ТП (первый этап). Необходимо по имеющимся сведениям о программе выпуска и конструкторской документации на изделие ознакомиться с назначением и конструкцией изделия, с требованиями к его изготовлению и эксплуатации.

Затем последовательно выбирают действующий типовой, групповой ТП или аналог единичного процесса. Формируют технологический код изделия по технологическому классификатору, обрабатываемое изделие относится к соответствующей классификационной группе на основе кода и к действующему типовому или единичному процессу.

По классификатору заготовок, методике расчета и техникоэкономической оценки выбора заготовок, стандартам и техническим условиям на заготовку и основной материал выбирают исходную заготовку и ме-

61