- •Кафедра "Технология машиностроения и металлорежущие станки"

- •Харьков 2013

- •1 Определение технических характеристик станка

- •2 Кинематический расчет привода главного движения.

- •2.5 Определение чисел зубьев зубчатых колес и диаметров шкивов привода

- •3 Прочностной расчет деталей и механизмов привода главного движения

- •4 Описание основных систем станка

2.5 Определение чисел зубьев зубчатых колес и диаметров шкивов привода

Первая группа уравнений записывается из фактических значений передаточных отношений:

1) і1=z1/z2=-1,5;

2) і2=z3/z4=-4;

3) і3=z5/z6=-3;

4) і4= z7/z8=-2;

5) ісм=za/zb=-3;

6) і5=z9/z10=-6;

7) і6=z11/z12=-3.

Вторая группа уравнений записывается из условия параллельности осей валов, то есть постоянства межосевого расстояния двух соседних валов:

8) z3+z4=z5+z6;

9) z9+z10=z11+z12.

Третья группа уравнений записывается исходя из конструктивных соображений. Задаемся значениями чисел зубьев наименьших шестерен в каждой групповой передаче:

10) z1=25;

11) z3=22;

12)Z7=30;

13) z9=18;

14) za=30.

Определяем значения чисел зубьев:

1)

;

;

2)

;

;

3)

;

;

4)

;

;

;

;

;

;

Получаем следующие значения чисел зубьев:

z1=25; z5=26; z9=18;

z2=35; z6=52; z10=72;

z3=22; z7=30; z11=30;

z4=56; z8=48; z12=60.

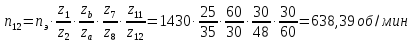

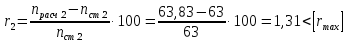

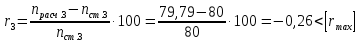

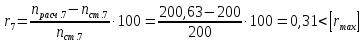

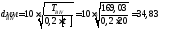

2.6 Оценка точности кинематического расчета

При расчете чисел зубьев выполнялось округление до целых значений чисел зубьев, поэтому фактические значения расчетных частот вращения шпинделя будут отличаться от заданных. Отклонение расчетных значений от фактических определяются по формуле (4):

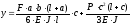

, (4)

, (4)

где

расчетные

значения чисел оборотов;

расчетные

значения чисел оборотов;

стандартные

значения чисел оборотов.

стандартные

значения чисел оборотов.

При это должно выполняться условие:

,

,

где

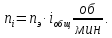

Определяем расчетные значения чисел оборотов по формуле:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Определяем погрешность расчета:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Исходя из результата расчета , делаем вывод, что коробка скоростей фрезерного станка рассчитана правильно.

3 Прочностной расчет деталей и механизмов привода главного движения

3.1 Определение действующих нагрузок в приводе

Определяем диапазон регулирования на валах привода:

RвI=0=1;

RвII=0=1;

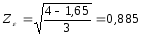

RвIIІ=2= ;

;

RвIV=8= ;

;

RвV=11= .

.

Определяем расчетные значения чисел оборотов:

nвI=1430 об/мин;

nвII=1000 об/мин;

nвIІI=400 об/мин;

nвIV=200 об/мин;

об/мин;

nвV=50 об/мин.

об/мин.

Рассчитываем мощность, которую передает каждый вал:

NI= Nе =4 кВт;

NII= NI·м·пп =4·0,99·0,99=3,92 кВт;

NIII=NII·зп·пп =3,92·0,97·0,99=3,72 кВт;

NIV=NII·зп·пп =3,72·0,97·0,99=3,54 кВт;

NV=NIII·зп·пк=3,54·0,97·0,99=3,36 кВт;

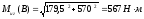

Рассчитываем крутящий момент на валах :

;

;

;

;

;

;

;

;

;

;

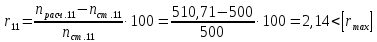

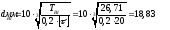

3.2 Проектировочный расчет валов привода

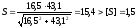

Диаметры валов рассчитываем по формуле (5):

(5)

(5)

где Тві – крутящий момент на валу, Нм;

[τ]

– допустимое

напряжение

на кручение,

Мпа; [τ]=20

Мпа. ;

;

В соответствии с ГОСТ 6636-69 принимаем dвІ=20 мм.

;

;

В

соответствии

с

ГОСТ

6636-69

принимаем

dвІІ=22

мм. ;

;

В

соответствии

с

ГОСТ

6636-69

принимаем

dвІІІ=30

мм. ;

;

В соответствии с ГОСТ 6636-69 принимаем dвІV=36 мм.

;

;

В соответствии с ГОСТ 6636-69 принимаем dвІV=45 мм.

3.3 Проектировочный расчет зубчатых передач

Геометрические параметры зубчатой передачи z1- z2:

Z1=25;

Z2=35;

u=1,4.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL определяем по формуле (7) [8, с.49] :

KHL=1,8 (7)

Допускаемое контактное напряжение определяем по формуле (8) [8, с.49]:

HP=HP·KHL, (8)

где HP — допускаемое контактное напряжение, соответствующее базовому числу NH0 циклов перемены напряжений, МПа;

KHL — коэффициент долговечности.

HP=650·1,8=1170 МПа.

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (9) [8, с.46]:

, (9)

, (9)

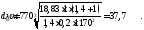

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м;

KH — коэффициент, учитывающий распределение нагрузки по ширине венца(KH);

u — передаточное число;

bd — коэффициент ширины зубчатого венца(ψbd = 0,2);

HP — допускаемое контактное напряжение, (HP =1170МПа).

Модуль зацепления m, мм определяем по формуле (10) [4, с.76]:

, (10)

, (10)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

мм.

Полученный модуль округляем до стандартного значения m = 1,5 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=1,5·27=40,5 мм.

Геометрические параметры зубчатой передачи z3- z4:

Z3=22;

Z4=56;

u=2,54.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL определяется по формуле Коэффициент долговечности KHL (7) [8, с.49] :

KHL=1,8 (8)

где NH0 — базовое число циклов перемены напряжений;

NHL — эквивалентное число циклов перемены напряжений.

Допускаемое контактное напряжение определяем по формуле (13) [8, с.49]:

HP=HP·KHL, (13)

где HP — допускаемое контактное напряжение, соответствующее базовому числу NH0 циклов перемены напряжений, МПа;

KHL — коэффициент долговечности.

HP=650·1,8=1170 МПа.

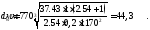

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (14) [8, с.46]:

, (14)

, (14)

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м

KH — коэффициент, учитывающий распределение нагрузки по ширине венца(KH);

u — передаточное число;

bd — коэффициен тширины зубчатого венца(ψbd = 0,2);

HP — допускаемое контактное напряжение, (HP =1170 МПа).

Модуль зацепления m, мм определяем по формуле (15) [4, с.76]:

, (15)

, (15)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

мм.

Полученный модуль округляем до стандартного значения m = 2 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=2·21=42 мм.

Геометрические параметры зубчатой передачи za- zb:

Za=30;

Zb=60;

u=2.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL (7) [8, с.49] :

KHL=1,8

Допускаемое контактное напряжение определяем по формуле (18) [8, с.49]:

HP=HP·KHL, (18)

где HP — допускаемое контактное напряжение, соответствующее базовому числу NH0 циклов перемены напряжений, МПа;

KHL — коэффициент долговечности.

HP=650·1,8=1170 МПа.

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (19) [8, с.46]:

, (19)

, (19)

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м;

KH — коэффициент, учитывающий распределение нагрузки по ширине венца(KH);

u — передаточное число;

bd — коэффициент ширины зубчатого венца(ψbd = 0,2);

HP — допускаемое контактное напряжение, (HP =1170МПа).

Модуль зацепления m, мм определяется по формуле (20) [4, с.76]:

, (20)

, (20)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

мм.

Полученный модуль округляем до стандартного значения m = 2 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=2·30=60 мм.

Геометрические параметры зубчатой передачи z9- z10:

Z9=18;

Z10=72;

u=4.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL (7) [8, с.49] :

KHL=1,8

Допускаемое контактное напряжение определяем по формуле (18) [8, с.49]:

HP=HP·KHL, (18)

где HP — допускаемое контактное напряжение, соответствующее базовому числу NH0 циклов перемены напряжений, МПа;

KHL — коэффициент долговечности.

HP=650·1,8=1170 МПа.

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (19) [8, с.46]:

, (19)

, (19)

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м;

KH — коэффициент, учитывающий распределение нагрузки по ширине венца(KH);

u — передаточное число;

bd — коэффициент ширины зубчатого венца(ψbd = 0,2);

HP — допускаемое контактное напряжение, (HP =1170МПа).

Модуль зацепления m, мм определяется по формуле (20) [4, с.76]:

, (20)

, (20)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

мм.

Полученный модуль округляем до стандартного значения m = 3,5 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=3,5·18=63 мм.

3.4 Проверочный расчет зубчатых передач

Контактные напряжения H, МПа рассчитываем по формуле (21) [8, с.53] :

, (21)

, (21)

где ZH — коэффициент, учитывающий форму сопряженных поверхностей зубьев, ZH=1,76;

Zм — коэффициент, учитывающий механические свойства материалов сопряженных колес,Zм=275;

Zε — коэффициент, учитывающий суммарную длину контактных линий;

ωHt — удельная расчетная окружная сила, Н·мм;

u — передаточное число;

dw — начальный диаметр шестерни, мм.

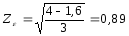

Коэффициент Zε определяем по формуле (22) [8, с.54]:

, (22)

, (22)

де εα — коэффициент торцового перекрытия.

Коэффициент торцового перекрытия εα определяем по формуле (23) [8, с.54]:

, (23)

, (23)

где z1, z2 — число зубьев колес;

— угол наклона зубьев, °.

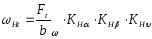

Удельная расчетная окружная сила ωHt, Н·мм определяем по формуле (24) [8, с.54]:

, (24)

, (24)

где Ft — исходная расчетная окружная сила, Н;

bωi – ширина зубчатого венца, мм;

КНα — коэффициент, учитывающий распределение нагрузки между зубьями, КНα=1;

КНβ — коэффициент, учитывающий распределение нагрузки по ширине венца, KHβ=1;

КНv — коэффициент, учитывающий динамическую нагрузку,возникающую в зацеплении.

Исходную расчетную окружную силу Ft , Н определяем по формуле (25)

[4, с.172]:

, (25)

, (25)

где Ткр — крутящий момент на шестерне, Н·м;

dw — начальный диаметр шестерни, мм.

Коэффициент КНv определяется в зависимости от окружной скорости V. Окружная скорость V, м / с определяется по формуле (26) [4, с.72]:

, (26)

, (26)

где N - мощность на валу, кВт; n - частота вращения вала, об / мин.

Проверяем передачу z1-z2.

Коэффициент торцового перекрытия:

.

.

Коэффициент, учитывающий суммарную длину контактных линий:

.

.

Окружная скорость:

.

.

KHV=1,08.

Исходная расчетная окружная сила:

.

.

Ширина зубчатого венца:

bw=15 мм.

Удельная расчетная окружная сила:

.

.

Контактные напряжения :

Проверяем передачу z3-z4.

Коэффициент торцового перекрытия:

.

.

Коэффициент, учитывающий суммарную длину контактных линий:

.

.

Окружная скорость:

.

.

KHV=1,04.

Исходная расчетная окружная сила:

.

.

Ширина зубчатого венца:

bw=15 мм.

Удельная расчетная окружная сила:

.

.

Контактные напряжения :

Проверяем передачу z9-z10.

Коэффициент торцового перекрытия:

.

.

Коэффициент, учитывающий суммарную длину контактных линий:

.

.

Окружная скорость:

.

.

KHV=1,04.

Исходная расчетная окружная сила:

.

.

Ширина зубчатого венца:

bw=20 мм.

Удельная расчетная окружная сила:

.

.

Контактные напряжения :

3.5 Уточненный расчет вала привода

Определяем главную составляющую силы резания Рz, Н нагруженного режима обработки по формуле (27):

Рz=Nрез/V, (27)

где Nрез – мощность, затрачиваемая на резание металла, Вт;

V – скорость резания, м/с.

Рz=Nрез/V =3360/0.47= 7143 Н;

PY=0,4·PZ=0,4·7143=2857 H;

PХ=0,25·РZ=0,25·7143=1785 H.

Определяем окружную силу в зацеплении Ft, Н по формуле (28[4, с.172]):

Ft =2T/d w, (28)

где Т – крутящий момент на шестерне, Н;

d w – начальный диаметр шестерни, м.

Ft =2T/d w = 2∙320,88/0,126 =3300 Н.

Определяем радиальную силу в зацеплении Fr, Н по формуле (29) [4, с.172]:

Fr=Ft·tg w, (29)

где Ft – окружная сила в зацеплении, Н;

w – угол зацепления,°.

Fr= Ft ·tg w =3300∙0,36=1188 Н.

Определяем реакции в опорах в вертикальной плоскости:

ΣМA=0; -Ft·а+RBгор·(a+b)+PY·(a+b+c)=0.

RBгор=(Ft·a-РУ·(a+b+с))/(a+b)=(3300·0,17-2857·0,52)/0,44=- 2101,24 H.

ΣМB=0; -RAгор·(а+b)+Ft·b+РУ·c=0.

RAгор=(Ft·b+РУ·c)/(а+b)=(3300·0,27+2857·0,08)/0,44=2544,21 H.

Проверка: 2544,21-3300-2101,24+2857=0.

ΣМA=0; -Fr·а+RBверт·(a+b)+PZ·(a+b+c)=0.

RBверт=(Fr·a-РZ·(a+b+с))/(a+b)=( 1188 ·0,17-7140·0,52)/0,44=-7979,55 H.

Знак “-“ показывает, что направление RBверт противоположное.

ΣМB=0; -RAверт·(а+b)+Fr·b+РZ·c=0.

RAверт=(Fr·b+РZ·c)/(а+b)=( 1188·0,27+7140·0,08)/0,44=2027,44 H.

Проверка: 2027,44 -1188 -7979,55 +7140=0

Определяем изгибающий момент в горизонтальной плоскости

Миз гор(С)=RAгор·а=2544,21 ·0,17=432,4 Н·м;

Миз гор(В)=РУ·с=2857·0,08=179,5 Н·м.

Визначаємо згинальні моменти в вертикальній площині

Миз верт(С)=RAверт·а=2027,44 ·0,17=344,7 Н·м;

Миз верт(В)=РZ·с=7140·0,08=570 Н·м.

Определяем суммарный изгибающий момент Миз, Н·м по формуле (4.15)

, (4.15)

, (4.15)

где Миз гор — изгибающий момент у горизонтальной плоскости, Н·м;

де Миз верт — изгибающий момент у вертикальной плоскости, Н·м.

.

.

.

.

Крутящий момент Мкр, Н·м определяется по формуле (4.16)

,

(4.16)

,

(4.16)

где Ft — окружная сила в зацеплении, Н;

dw — начальный диаметр колеса, м.

.

.

Проверяем запас прочности по границе устойчивости в сечении І-І.

Полярный момент опоры Wp, м3 для трубчатого круглого сечения определяется по формуле (4.17) з /9. с.209/

, (4.17)

, (4.17)

где D — наружный диаметр шпинделя, м;

α — коэффициент.

Эпюра моментов представлена на рисунке 3.1.

Коэффициент α определяется по формуле (4.18) з /9. с.251/

, (4.18)

, (4.18)

где d — внутренний диаметр шпинделя, м;

D — наружный диаметр шпинделя, м.

.

.

.

.

Напряжение кручения τ, Па определяются по формуле (4.19) з /9. с.209/

, (4.19)

, (4.19)

где Мкр — крутящий момент, Н·м;

WP — полярный момент в опоре, м3.

.

.

Осевой момент опоры Wзг, м3 для трубчатого круглого сечения определяется по формуле (4.20) з /9. с.251/

, (4.20)

, (4.20)

где D — наружный диаметр шпинделя, м.

α — коэффициент.

.

.

Напряжение изгиба σиз определяется по формуле (4.21) з /9. с.249/

, (4.21)

, (4.21)

где Миз — изгибающий момент, Н·м;

WP — осевой момент опоры, м3.

Напряжение изгиба σиз определяется по формуле (4.21) з /9. с.249/

, (4.21)

, (4.21)

где Миз — изгибающий момент, Н·м;

WP — осевой момент опоры, м3.

.

.

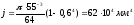

Запас прочности опоры усталости изгибу S определяется по формуле (4.22) з /3. с.299/

, (4.22)

, (4.22)

где σ-1 — придел выносливости, МПа;

σиз — напряжение изгибу, МПа;

Kd — масштабный фактор;

КF — фактор шероховатости поверхности;

Кσ — эффективный коэффициент концентрации напряжений при изгибе;

ψσ — коэффициент, что корректирует влияние постоянной цикла напряжения на опоры;

τm — постоянная.

Предел выносливости

σ-1=0,4·σВ=0,4·750=300 МПа.

Коэффициенты Кσ=Kτ=1, Kd=0,65, KF=1.

.

.

Запас прочности при кручении Sσ определяется по формуле (4.23) з /3. с.299/

, (4.23)

, (4.23)

где σ-1 — предел выносливости, МПа;

τа — амплитуда изменчивых циклов напряжений, МПа;

τm — постоянная, МПа;

Kd — масштабный фактор;

КF — фактор шероховатости поверхности;

Кz — эффективный коэффициент концентрации напряжений при кручении;

ψz— коэффициент, что корректирует влияние постоянной цикла напряжений.

Предел выносливости

σ-1=0,2·σВ=0,2·750=150 МПа.

σm=τа=0,5·4=2 МПа.

.

.

Запас прочности S определяется по формуле (4.24) з /3. с.299/

, (4.24)

, (4.24)

где Sσ— запас прочности при изгибе, МПа;

Sτ— запас прочности при кручении, МПа.

.

.

Проверка жесткости вала.

Момент инерции J, мм4 определяется по формуле (4.25) з /9. с.291/

, (4.25)

, (4.25)

где D — наружный диаметр шпинделя, мм;

α — коэффициент.

.

.

Прогиб в, мм определяется по формуле (4.26) з /3. с.303/

, (4.26)

, (4.26)

где F — сила в зацеплении, Н;

Р — сила резания, Н;

Е — модуль прочности , МПа;

J — момент инерции, мм4;

l — расстояние между опорами, мм;

а, b — расстояние между силой в зацеплении и опорою, мм;

c — расстояние между опорою и силой резания, мм.

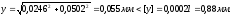

Прогиб в горизонтальной плоскости

Прогиб в вертикальной плоскости

Суммарный прогиб в, мм определяется по формуле (4.27) з /3. с.307/

, (4.27)

, (4.27)

где угор — прогиб в горизонтальной плоскости, мм;

уверт — прогиб в вертикальной плоскости, мм.

Угол поворота Θ , рад определяется по формуле (4.28) з /3. с.303/

(4.28)

(4.28)

где F — сила в зацеплении, Н;

Р — сила резания, Н;

Е — модуль прочности , МПа;

J — момент инерции, мм4;

l — расстояние между опорами, мм;

а, b — расстояние между силой в зацеплении и опорою, мм;

c — расстояние между опорою и силой резания, мм.

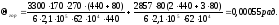

Угол поворота в горизонтальной плоскости

Угол поворота в вертикальной плоскости

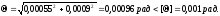

Суммарний угол поворота Θ , рад определятся по формуле (4.29) з /3. с.307/

, (4.29)

, (4.29)

где Θ гор — угол поворота в горизонтальной плоскости , рад;

Θ верт — угол поворота в вертикальной плоскости, рад.

Рис. 3.1

3.6 Расчет шпоночных соединений

Производим расчет наиболее нагруженной шпонки, т.е. соединение между валом IV и шестерней z8.

Выбираем параметры шпонки:

d =45 мм; l=45мм; h=9мм; t1= 5,5мм; t2=3,8мм; b=14 мм.

Рис. 3.1

Рассчитываем шпоночное соединение на смятие по формуле (44[4, с.190]):

, (44)

, (44)

где Т — расчетный крутящий момент, Нмм,( ТV=320,88 Нм);

d —диаметр вала, мм, (d=45 мм);

t — высота поверхности контакта, мм(t1= 5,5мм);

l — длина поверхности контакта, мм,( l=45 мм);

[СМ] — допустимое напряжение на смятие рабочих поверхностей, МПа,

[СМ]=150 МПа.

Рассчитываем шпоночное соединение на срез по формуле (45):

τС=2Т/dlb≤ [τз], (45)

где [τС] — допустимое напряжение на срез,( [τС]=100Мпа).

τС=320,88

103/45

103/45

45

45

14=11,31

МПа

14=11,31

МПа

100МПа.

100МПа.

3.7 Выбор муфт привода

Муфта упругая втулочно-пальцевая применяется для передачи вращающего момента со смягчением ударов с помощью упругих резиновых втулок, надеваемые на пальцы. Они получили широкое распространение особенно в передачах от электродвигателя. Эскиз МУВП приведена рисунке 3.1.

Рисунок 3.2 – Муфта упругая втулочно-пальцевая

Полумуфты насаживают на концы валов с натягом на призматические шпонки. В одно й полумуфте на коническим хвостовике закрепляют пальцы снадетыми на них резиновыми втулками. Эти резиновые втулки входят в цилиндрические расточки других полумуфт.

Вследствие деформации резиновых втулок при передаче момента смягчаются толчки и удары. Муфта компенсирует незначительные смещения: радиальные (0,3-0,6мм), угловые (до1°) и осевые. Полумуфты изготавливаются из чугуна СЧ21-40, для быстроходных муфт применяют поковка из стали 30 или 35Л; пальцы из нормализованной стали 45, а втулки из специальной резины.

Пальцы проверяют на изгиб, а резиновые втулки на смятие поверхности, соприкасающейся с пальцами.

Условие прочности пальца на изгиб:

,

,

где sв – наибольшее напряжение изгиба в опасном сечении пальца, Н/мм2;

Ті – расчетный момент, Н×мм;

D0 – диаметр окружности, на которой расположены пальцы, мм;

z – количество пальцев;

lп – длина пальца, мм;

dп – диаметр пальца, мм;

[sв] – допустимые напряжения на изгиб для пальцев, [sв] = 89…90 Н/мм2.

Условие прочности втулки на смятие:

,

,

де lвт – длина втулки, мм;

[sсаг] – допустимые напряжения на смятие для резины,

[sсаг] = 1,8…2,0 Н/мм2.

МУВП – изготовляют по ГОСТ 21424-75.

Выбираем необходимую муфту по рассчитанному диаметру вала /5, с. 182/:

D0 = 80 мм; z = 6; lп = 30 мм; dп = 14 мм; lвт = 28 мм.

Проверим условие прочности пальца на изгиб:

.

.

Проверим условие прочности втулки на смятие:

.

.