Экструзия статья

.docxВлияние степени деформации на структуру и свойства

дисперсно-упрочненных алюмоматричных композиционных материалов

Введение

Использование интенсивной пластической деформации (ИПД) для получения объемных материалов с высоким уровнем механических свойств на сегодняшний день является одним из наиболее активно развивающихся направлений. Из ряда методов ИПД наибольшего внимания заслуживает винтовая экструзия (ВЭ). Микроструктурное измельчение при этом происходит за счет сдвиговой деформации [Влияние субмикрокристаллической структуры и включений на деформацию и разрушение алюминиевых сплавов и титана / С. А. Никулин, С. В. Добаткин, В. Г. Ханжин и др. // Металловедение и термическая обработка металлов. – 2009. – № 5(647). – С. 8–18; Валиев Р. З. Наноструктурные материалы, полученные методом интенсивной пластической деформации / Р. З. Валиев, И. В. Александров. – М. : Логос, 2000. – 272 c.]. Она позволяет получать сплавы с ультрадисперсной зеренной структурой, что приводит к резкому изменению их механических и физических свойств по сравнению с исходным состоянием.

Целью настоящей работы было исследование влияния основных технологических параметров винтовой экструзии на структуру и механические свойства полученных алюмоматричных композиционных материалов.

Экспериментальный раздел

В качестве исходных компонентов при приготовлении шихты для синтеза упрочняющей фазы (лигатуры) использовали порошки алюминия (марка ПА-4), титана (марка ПТХ-80) и углерода. Лигатуру системы Al-Ti-C получали по следующей технологической схеме. Исходные порошки титана и графита в необходимых пропорциях смешивали с порошком алюминия. Для исследований были выбрана смесь составом: 45% масс. Al, 11% масс. С, 44 % мас. Ti. Графит добавляли к титану с таким расчетом, чтобы в образцах после термического синтеза образовалось 55%, упрочняющей фазы TiC.

Исходные смеси прессовали под давлением 500 МПа, а термическую обработку шихты проводили в герметичной камере, заполненной технически чистым аргоном, на установке косвенного индукционного нагрева при температуре 950 ºС, 1 час.

Получение заготовок под винтовую экструзию осуществляется следующим способом. После синтеза и охлаждения брикеты лигатуры помещали в планетарную мельницу вместе с размольными шарами, заливали защитной жидкостью (спирт), чтобы обеспечивает защиту частиц порошков от окисления и интенсифицирует процесс размола, и проводили процесс размола при режимах, обеспечивающих получения порошков лигатуры размером до 5 мкм. После размола проводили сушку порошка и последующее его смешивание с порошком алюминия. Смесь порошков алюминия и лигатуры (Л), с содержанием последней 5 %, 10 % и 15 % масс., прессовали под давлением 500 МПа, полученные цилиндрические брикеты затем нагревали в электрической лабораторной печи СНОЛ 30/1300 до температуры 600-630 оС в течении 15 мин. Для снижения возможности проникновения кислорода через открытые поры заготовки перед нагревом покрывали защитной обмазкой на основе силикатного клея и графита, которая одновременно служила смазкой, облегчающей формообразование при обработке давлением. Заготовки получали интенсивной пластической деформацией методом винтовой экструзии (давление прессовании 550 МПа) на прессе ПД-476. Для создания при обработки материала условий близких к изотермическим контейнер штампа подогревали до температуры 600 оС нихромовой спиралью. Количество проходов при ВЭ изменялось от 1 до 3.

Микроструктуру полученных образцов исследовали с помощью металлографического микроскопа XJL-17AT. Травление образцов проводили в 40 %-ном растворе NaOH.

Для измерения твердости изготавливали продольные осевые шлифы, подвергавшиеся механическому полированию.

Результаты и обсуждение

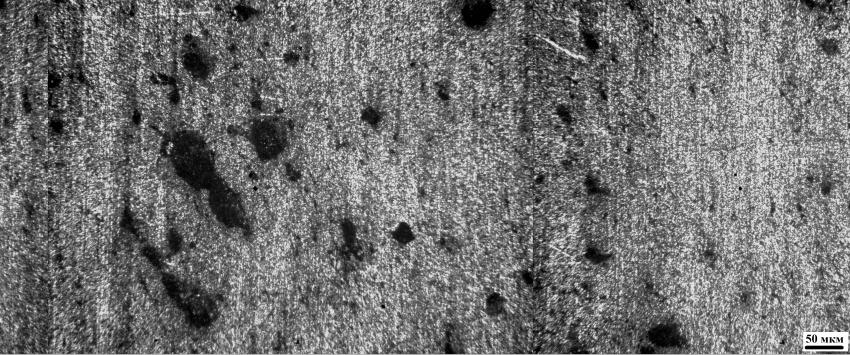

Микроструктура образцов после винтовой экструзии показана на рисунке 1. Структура представлена двумя фазами - основой является матрица из алюминия в которой относительно равномерно распределена упрочняющая фаза, представляющая собой агломераты размером от 10 до 150 мкм. Анализ микроструктуры образцов после каждого прохода показал, что частички и агломераты упрочняющей фазы (лигатуры) изгибались и вытягивались вдоль направления течения материала. Наибольшее формоизменение испытывали области расположенные перпендикулярно этому направлению, однако изменение структуры в объеме заготовок происходит не равномерно. Из рис. 2 видно, что наряду с измельченными в процессе ВЭ частичками упрочняющей фазы по сечению в образцах попадаются также и довольно крупные агломераты, размером до 100-150 мкм.

|

|

|

|

|

а) |

б) |

в) |

Рис. 1. Микроструктура образцов после винтовой экструзии:

а – 95%Al-5%лигатура, 1 проход; б – 90%Al-10%лигатура, 2 прохода;

в – 80%Al-15%лигатура, 3 прохода

|

|

|

а) |

|

|

|

б) |

|

|

|

в) |

Рис. 2. Микроструктура образцов после винтовой экструзии взятая по сечению:

а – 95%Al-5%лигатура, 1 проход; б – 90%Al-10%лигатура, 2 прохода;

в – 80%Al-15%лигатура, 3 прохода

Металлографический анализ также показал, что как в поперечном, так и в продольном сечениях образцов с ростом количества проходов при винтовой экструзии и, следовательно, с увеличением степени накопленной деформации, размер агломератов упрочняющей фазы уменьшается только у образцов после третьего прохода и составляет в среднем 25-30 мкм. При этом степень однородности размера агломератов упрочняющей фазы возрастает с увеличением процентного содержания лигатуры в образцах и с увеличением количества проходов через формаобразующую матрицу (рис. 2).

В поперечном сечении заготовок после трех проходов наблюдается смешанная структура, когда материал матрицы начинает перемешиваться с материалом лигатуры, что наиболее ярко начинает проявляться у образцов с содержанием лигатуры 15 % (рис. 3). В то время как у заготовок после первого и второго проходов видна четкая граница между алюминием и лигатурой (рис. 2). У образцов после третьего прохода такая смешанная структура наблюдается не по всему объему сечению заготовок, а только лишь по тому краю, которым образец проворачивался в винтовом канале, что связанно с неравномерной деформацией (проработкой) материала образцов во время проходов через прессформу.

|

|

|

|

а) |

б) |

Рис. 3. Микроструктура композита 80%Al-15%лигатура

после винтовой экструзии (3 прохода)

при увеличении в 200 раз а) и 400 раз б)

Таким образом существенное дробление микроструктуры исследуемых заготовок при винтовой экструзии после 1 – 2 проходов не происходит. Только у заготовок после третьего прохода намечается тенденция к уменьшению размера упрочняющей фазы. Из чего можно сделать вывод, что 1 – 3 проходов не достаточно для получения гомогенной структуры с субмикрокристалическим размером зерна и изучаемые материалы следует поддавать более интенсивной пластической деформации

Таблиця 1 – Плотность образцов до и после винтовой экструзии

|

Количество проходов

|

Содержание компонентов |

Исходная смесь |

После винтовой экструзии |

|

|

ρ, г/см3 |

ρ, г/см3

|

Относительная плотность, %

|

||

|

І |

5% лигатура+95% Al |

2,5601 |

2,6835 |

95,6 |

|

10% лигатура +90% Al |

2,6094 |

2,6471 |

95,8 |

|

|

15% лигатура +85% Al |

2,6481 |

2,712 |

96,98 |

|

|

ІІ |

5% лигатура +95% Al |

2,5802 |

2,6758 |

98 |

|

10% лигатура +90% Al |

2,6324 |

2,7042 |

97,87 |

|

|

15% лигатура +85% Al |

2,6481 |

2,6902 |

96,2 |

|

|

ІІІ |

5% лигатура +95% Al |

2,5847 |

2,6523 |

97,64 |

|

10% лигатура +90% Al |

2,6227 |

2,7023 |

97,8 |

|

|

15% лигатура +85% Al |

2,6489 |

2,733 |

97,73 |

|

Проанализировав данные полученные после винтовой экструзии образцов по предложенной схеме, были получены значения относительной плотности в пределах 95-97%. Как показали исследования, с увеличением количества упрочняющей фазы и количества проходов ВЭ плотность образцов постепенно возрастает (таблица 1). Максимальное значение относительной плотности (97,64-97,8%) для всех образцов, в независимости от их состава, было получено, когда количестве проходов заготовки через матрицу равнялось трем.

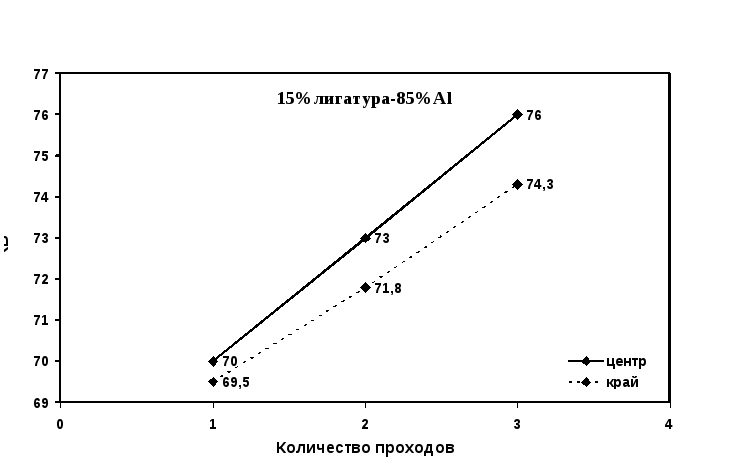

Об упрочнение исследуемого материала за счет накопления деформации свидетельствует повышение твердости с увеличением количества проходов при винтовой экструзии (рис. 4).

Рис. 4. Зависимость твердости образцов от количества проходов при винтовой экструзии

Из представленной графиков следует, что твердость полученных образцов зависит от величины сдвиговых деформации и постепенно увеличивается с увеличением количества упрочняющей фазы в материале. При этом твердость краевых зон образцов несколько ниже, чем в центральной их части. Это связанно с неравномерной деформацией (проработкой) образцов в особенности при первом проходе материала через матрицу [Берштейн……]. После 2 и 3 проходов разница в значениях твердости краевой и центральной областей заготовки постепенно выравнивается. Следует отметить, что в образцах с содержанием упрочняющей фазы 15% по сравнению с другими заготовками наблюдается высокая твердость 70 HRB, как в центральной зоне, так в по краям уже при первом проходе через матричный канал и постепенно возрастает до 76 HRB с увеличением количества проходов при ВЭ.

Выводы

Интенсивная пластическая деформация методом винтовой экструзии не привела к существенному измельчению структуры алюмоматричных композиционных материалов при одном и двух проходах через матрицу. Наряду с мелкими частицами упрочняющей фазе в материале присутствовали крупные агломераты размером до 100 мкм. Только в образцах с 15% лигатуры после третьего прохода намечается тенденция к измельчению зерна, размер частиц лигатуры уменьшается до 25-30 мкм, структуры становится гомогенной. Таким образом можно сделать вывод, что 1 – 3 проходов не достаточно для получения гомогенной структуры с субмикрокристалическим размером зерна и изучаемые материалы следует поддавать более интенсивной пластической деформации

Были также получены зависимости твердости и плотности образцов от количества упрочняющей фазы и различной степени деформации. Из экспериментальных данных видно, что твердость обработанного материала существенно зависит от величины сдвиговых деформаций и постепенно возрастает с ростом количества лигатуры в материале. Наилучшие результаты (относительная плотность 97,7%, твердость 76 HRB) были получены для образцов с содержанием упрочняющей фазы 15% после третьего прохода через формообразующую матрицу при винтовой экструзии.

Список литературы