- •1.Правила техніки безпеки

- •2.Основні вузли, механізми та системи токарно – гвинторізного верстата 16 к 20 та їх призначення

- •4.Ріжучій інструмент, що застосовується при виконанні токарних операцій

- •6. Технологічна оснастка, яка застосовується при виконанні токарних робіт

- •7.Елементи режимів різання, засоби їх призначення

- •8.Структура технічної норми часу

6. Технологічна оснастка, яка застосовується при виконанні токарних робіт

Патрон трьохкулачковий самоцентруючий – призначений для установлення та закріплення деталей циліндричної форми, або деталей, що мають кількість граней кратне 3-м.

Патрон самозажимнийповодковий – призначений для установлення деталей типу “вал”.

Патрон чотирьохкулачковий – призначений для установлення та закріплення деталей складної геометричної форми ( корпусних деталей). Має привод на кожний кулачок.

Центри, що обертаються – призначені для підтримки довгого кінця заготівок та деталей типу “вал”, ( маючіхцентрові отвори ).

Центригрибкові – призначені для підтримки деталей трубчастогоперерізу.

Центри жорсткі у комплекті з центрами, що обертаються та поводковими пристроями (хомутиками) застосовуються для обробки деталей типу “вал”.

Патрон свердлильний – призначений для установлення та закріплення свердл з циліндричними хвостовиками та центрувальних свердл.

Оправки для установлення метчіків та плашок при нарізанні різьби слюсарним інструментом.

При виконанні особливо точних робіт застосовуються різні оправки:

циліндричні;

конусні;

шарикові;

Оправки цангові – призначені для установлення та закріплення деталей типу “вал”.

Оправки

цангові – призначені для установлення

та закріплення деталей типу “втулка”.

Оправки

цангові – призначені для установлення

та закріплення деталей типу “втулка”.Планшайби та кутовики – призначені для обробки деталей складноїгеометричноїформи.

Люнет рухомий – це додаткова опора, що збільшує жорсткість вала. Установлюється на супорт верстата та переміщується разом з різцем, що обробляє послідовно чергові дільниці деталі.

Люнет нерухомий – установлюється на станину верстата та переустановлюється при необхідності до зони обробки чергової дільниці деталі.

7.Елементи режимів різання, засоби їх призначення

Vp – швидкість різання – це відстань, яку проходить різець по деталі за одиницю часу:

Швидкість різання залежить від:

виду обробки;

матеріала деталей;

матеріала різця;

діаметра деталі;

шорсткості, яка потрібна;

n – частотаобертання шпинделя – це кількість повних обертів, що робить шпіндель за 1 хвилину.

S – подача – це відстань, яку проходить різець за 1 (один) оберт шпінделя, мм/об.

t– глибина різання – це той шар металу, який знімає різець за один прохід:

![]()

![]()

![]()

потрібна потужність при різанні – це

потужність, яка потрібна для

здійснення

процеса різання на заданих режимах.

За її розрахунковим значенням

підбирається відповідне за потужністю

обладнання.

потрібна потужність при різанні – це

потужність, яка потрібна для

здійснення

процеса різання на заданих режимах.

За її розрахунковим значенням

підбирається відповідне за потужністю

обладнання.Параметри режимів різання розраховуються аналітичним шляхом, або призначаються табличним методом.

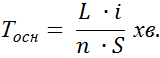

8.Структура технічної норми часу

Технічна норма часу – це повний час необхідний для виготовлення одной деталі, або виконання одной операції

– основний технологічний час (хв.) –

час, протягом якого відбувається

різання,

– основний технологічний час (хв.) –

час, протягом якого відбувається

різання,

![]() :

:

де:![]() – довжина прохода різця,

– довжина прохода різця,

![]() – кількість проходів

– кількість проходів

![]() – частота обертання шпінделя, об / хв.

– частота обертання шпінделя, об / хв.

![]() – подача різця, мм / об

– подача різця, мм / об

– допоміжний час – це час, необхідний

на установлення

закріплення

та зняття деталі, а також холості

переміщення інструмента, хв.

– допоміжний час – це час, необхідний

на установлення

закріплення

та зняття деталі, а також холості

переміщення інструмента, хв. –

оперативний час , хв.

–

оперативний час , хв.

![]()

8.5

8.5

![]() – додатковий час – це час на технічне

обслуговування верстата, час на відпочинок

та особисті потреби.

– додатковий час – це час на технічне

обслуговування верстата, час на відпочинок

та особисті потреби.

8.6

![]() – підготовчо

– заключний час, хв.

– підготовчо

– заключний час, хв.

![]() – кількість деталей.

– кількість деталей.

Виробнича

ситуація

Виробнича

ситуація

З метою зниження трудомісткості токарної операції прокольного обточування втулки і підрізання 2-х торців і підвищення продуктивності праці пропонується низка технічних засобів.

Дати економічне обґрунтування доцільності впровадження заходів .

Для цього необхідно визначити:

Норму штучного часу.

Норму штучно-калькуляційного часу.

Відсоток змінення трудомісткості та продуктивності праці.

Відсоток змінення змінної норми виробітку.

Відносне вивільнення робітників.

Зробити вивільнення робітників.

Таблиця №1- Вихідні дані.

-

Показник

Значення

1.Довжина обточування, мм(l)

300

2.Зовнішній діаметр втулки,(Д)

50

3.Внутрішній діаметр втулки ,мм(d)

20

4.Частота обертів шпинделя,об/хв(n)

480

5.Подача,мм/об.(Sхв)

0,2

6.Кількість проходів,(і)

1

Продовження

таблиці №1

Продовження

таблиці №1

-

7.Допоміжний час,хвилин (Тд)

2

8.Час на обслуговування робочого місця та відпочинок,%(Коб.від)

5

9.Кількість деталей в партії,штук(N)

20

10.Тип виробництва

Середній

11.Підготовчо-заключний час,хвилин(Тпз)

10

12.Величина врізання та перебігу різня,мм (е’,е’’)

13.Ефективний річний фонд часу роботи робітників ,годин

1802

14.Програма випуску деталей за рік,штук

2200

15.Трудомісткість операції до впровадження заходів складала,хвилин.(Тшт-кал(б))

7

Розвязання

виробничой ситуації

Розвязання

виробничой ситуації

Розрахуємо норму штучного часу,Тшт,хв., за формулою:

Тшт=Топ +Тоб+Твід

де Топ – операційний час,хв;

Тоб – час на обслуговування робочого місця, хв.

Твід – час на відпочинок та особисті потреби,хв.

Топ=То+Тд

де – То – основний – машинний час,мм;

Тд – допоміжний час,хв.

То

=

![]()

То=![]() =3,542

хв.

=3,542

хв.

де L1 – довжина обточування,мм;

L1 =е+е’+е’’

де е – довжина обробки за кресленням,мм;

е’ – величина врізання.мм.

е’’ – величина перебігу,мм.

L1 =5+5+300=310 мм.

L2 – довжина обробки торців,мм.

L2

=![]() nтор

,

nтор

,

Д – зовнішній діаметр втулки,мм;

d – внутрішній діаметр втулки,мм;

nтор – кількість торців,що оброблюється.

n – частота обертів шпинделя, об/хв;

Sхв – подача,мм/об.

L2

=![]() мм.

мм.

Тоб

= Топ*![]() ,

,

Тоб=5,542*0,05=0,277 хв.

Коб – відсоток часу на обслуговування робочого місця,%;

Квід – відсоток часу на відпочинок та особисті потреби,%.

Тшт=

5,542+0,277+0,277=6,096 хв

Тшт=

5,542+0,277+0,277=6,096 хв

2.Розрахуємо норму штучно – калькуляційного часу , Тшт-кал, хв., за формулою:

Тшт-кал = Тшт+(Тnз/N)

Де Тпз – підготовчо-заключний час,хв.;

N – кількість деталей в партії,шт..

Тшт-кал=6,096+10/22000=6,0965 хв

3 .Розрахуємо

відсоток змінення трудомісткості ,

Т,%, за формулою:

.Розрахуємо

відсоток змінення трудомісткості ,

Т,%, за формулою:

Т=(Тшт-кал(б) –Тшт-кал(пл.) )/ Тшт-кал(б) *100

Т =(7-6,0965)/7*100=12,907%

=(7-6,0965)/7*100=12,907%

4 .Розрахуємо

змінення продуктивності праці, Пр,%,за

формулою:

.Розрахуємо

змінення продуктивності праці, Пр,%,за

формулою:

Пр=(100*

Т)/(100- Т)

Пр=(100*

Т)/(100- Т)

Пр=(100*12,907)/(100-12,907)=14,82

%

Пр=(100*12,907)/(100-12,907)=14,82

%

5 .Розрахуємо

змінення норм виробітку, Нв,%,за

формулою:

.Розрахуємо

змінення норм виробітку, Нв,%,за

формулою:

Нв=

(Нв-Нвпр)/Нвб*100

Нв=

(Нв-Нвпр)/Нвб*100

Змінні норма виробітки,Нв,шт.,визначимо за формулою:

де

tзм

– тривалість зміни,годин.

де

tзм

– тривалість зміни,годин.

Нвб=(8*60)/7=68,571=69 шт.

Нв пр. =(8*60)/6,097=78,73 або 79шт.

Н в=(69-79)/69*100=-14,493%

в=(69-79)/69*100=-14,493%

6 .Розрахуємо

відносне вивільнення основних робітників,

Ч,осіб,за формулою:

.Розрахуємо

відносне вивільнення основних робітників,

Ч,осіб,за формулою:

Ч =((Тшт-кал(б)

–Тшт-кал(пр.)

)*Nріч)/(Feфр

*60)

=((Тшт-кал(б)

–Тшт-кал(пр.)

)*Nріч)/(Feфр

*60)

де Nріч – програма випуску деталей за рік,шт.;

Fеф – ефективний фонд часу роботи основного робітника за рік,годин.

Ч =((7-6,097)*22000)/(1802*60)=1

ос.

=((7-6,097)*22000)/(1802*60)=1

ос.

Висновок:

Відбулося збільшення норми виробітку за рахунок зменшення вивільнення основних робітників та продуктивності праці.Відносне вивільнення становить 1 особу.