- •Тема 1. Надежность оборудования

- •Введение. Терминология и оценка надежности

- •1. Введение в специальность

- •2. Специальная терминология

- •3. Оценка надежности при проектировании

- •4. Информация о надежности и долговечности оборудования

- •5. Примеры исследования надежности и долговечности оборудования

- •Инженерная сущность проблемы надежности

- •1. Основные группы отказов

- •2. Меры по уменьшению интенсивности отказов оборудования

- •3. Методы исследование надежности различных типов оборудования

- •4. О надежности сосудов высокого давления

- •Элементы основ теории вероятностей

- •1. Основные термины и понятия

- •2. Основные теоремы теории вероятностей

- •Теорема сложения вероятностей

- •Теорема умножения вероятностей

- •3. Вывод основного уравнения надежности для невосстанавливаемых деталей

- •В результате получаем:

- •Показатели качества и методы оценки уровня качества новой и отремонтированной техники

- •1. Введение

- •2. Показатели качества

- •2. Система качества и управление качеством продукции

- •4. Программы качества

- •Технический контроль качества продукции

- •1. Виды контроля

- •2. Состав службы технического контроля

- •3. Обеспечение стабильности качества продукции

- •Пути повышения безопасности и эксплуатационной надежности химических производств за рубежом

- •1. Программы повышения безопасности и надежности работы химических предприятий

- •2. Методологические подходы при разработке программ повышения безопасности и надежности работы химических предприятий

- •Основные направления повышения надежности химическОй техники

- •1. Конструктивные методы обеспечения надежности

- •2. Резервирование как один из методов повышения надежности сложных технических систем

- •3. Определение вероятности безотказной работы резервированного оборудования

- •Основы долговечности оборудования

- •1. Определение технически и экономически целесообразных сроков долговечности оборудования

- •2. Эксплуатационные мероприятия повышения долговечности и надежности оборудования

- •3. Виды износа

- •4. Влияние износа деталей и узлов на работу оборудования

- •5. Зависимость износа от различных факторов

- •Повышение износоустойчивости оборудования

- •1.Термохимическая обработка изделий

- •2. Пламенная поверхностная закалка

- •3. Упрочнение поверхности деталей наклепом

- •4. Защитные покрытия

- •Новые конструкционные материалы

- •1. Термопласты

- •2. Основные типы полиэфирных смол

- •3. Роль полиэфирных стеклопластиков в охране окружающей среды

- •Тема 2 взрыво и вибробезопасность

- •Взрывобезопасность герметичных систем, находящихся под давлением

- •1. Источники и причины образования взрывоопасной среды

- •2. Причины аварий при работе компрессоров и условия безопасности их эксплуатации

- •3. Причины аварий стационарных сосудов, газовых баллонов, газо- и трубопроводов

- •Защита аппаратов от превышения давления

- •1. Источники аварийного роста давления в аппаратах

- •2. Аварийный расход среды

- •3. Допустимые кратковременные повышения давления в аппаратах

- •Классификация предохранительных устройств

- •1.Предохранительные клапаны

- •2. Предохранительные мембраны

- •3. Рекомендации по выбору пу

- •Конструкции предохранительных устройств План:

- •1. Предохранительные клапаны.

- •2. Предохранительные мембраны

- •Совместное использование предохранительных клапанов и мембран

- •1. Схемы установок пм и пк

- •2. Требования к установке и эксплуатации пу

- •Вибрация и шум

- •1. Причины возникновения высоких уровней шума и вибрации оборудования

- •2. Основные методы борьбы с шумом и вибрацией

- •3. Снижение шума и вибрации в подшипниковых узлах

- •4. Снижение шума и вибрации в зубчатых передачах и редукторах

- •5. Снижение шума и вибрации вызванных неуравновешенностью вращающихся деталей

- •Балансировка машин в условиях их эксплуатации

- •Аннотация

- •Введение. О необходимости балансировки машин в условиях их эксплуатации.

- •1. Задача балансировки машин в условиях их эксплуатации.

- •2. Особенности балансировки машин в условиях их эксплуатации.

- •3. Стандартная последовательность операций при балансировке

- •Предварительный этап. Выбор условий для балансировки.

- •Первый этап. Подготовка к проведению балансировки.

- •Выбор аппаратуры.

- •Выбор и подготовка контрольных точек измерения параметров вибрации.

- •Установка датчика оборотов.

- •Подготовка мест установки масс.

- •Второй этап. Измерение параметров исходной вибрации.

- •Третий этап. Установка пробных масс и измерение параметров вибрации.

- •Четвертый этап. Расчет балансировочных масс.

- •Пятый этап. Установка балансировочных масс.

- •Шестой этап. Продолжение балансировки.

- •Этап последний. Окончание балансировки.

- •4. Требования к измерительным приборам и пакетам программ для балансировки машин в условиях эксплуатации

- •5. Краткий обзор измерительной аппаратуры и программного обеспечения для проведения балансировки машин в условиях эксплуатации.

- •6. Продукция фирмы васт - пример комплексного решения задач балансировки машин в условиях их эксплуатации.

- •Выводы.

- •Виброметр ввм-311

- •Виброметр ввм-201

- •6. Снижение шума газодинамических процессов

- •7. Снижение вибрации путем вибропоглощения и виброизоляции

- •Вибропоглощение

- •Определение шумовых и вибрационных характеристик.

- •Литература

- •Приложения

- •Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств

- •I. Общие положения

- •II. Общие требования

- •III. Требования к обеспечению взрывобезопасности технологических процессов

- •IV. Специфические требования к отдельным типовым технологическим процессам

- •4.1. Перемещение горючих парогазовых сред, жидкостей и мелкодисперсных твердых продуктов

- •4.2. Процессы разделения материальных сред

- •4.3. Массообменные процессы

- •4.4. Процессы смешивания

- •4.5. Теплообменные процессы

- •4.6. Химические реакционные процессы

- •4.7. Процессы хранения и слива-налива сжиженных газов, легковоспламеняющихся и горючих жидкостей

- •V. Аппаратурное оформление технологических процессов

- •5.1. Общие требования

- •5.2. Размещение оборудования

- •5.3. Меры антикоррозионной защиты аппаратуры и трубопроводов

- •5.4. Насосы и компрессоры

- •5.5. Трубопроводы и арматура

- •5.6. Противоаварийные устройства

- •VI. Системы контроля, управления, сигнализации и противоаварийной автоматической защиты технологических процессов

- •6.1. Общие требования

- •6.2. Системы управления технологическими процессами

- •6.3. Системы противоаварийной автоматической защиты

- •6.4. Автоматические средства газового анализа

- •6.5. Энергетическое обеспечение систем контроля, управления и паз

- •6.6. Метрологическое обеспечение систем контроля, управления и паз

- •6.7. Размещение и устройство помещений управления и анализаторных помещений

- •6.8. Системы связи и оповещения

- •6.9. Эксплуатация систем контроля, управления и паз, связи и оповещения

- •6.10. Монтаж, наладка и ремонт систем контроля, управления и паз, связи и оповещения

- •VII. Электрообеспечение и электрооборудование взрывоопасных технологических систем

- •VIII. Отопление и вентиляция

- •IX. Водопровод и канализация

- •X. Защита персонала от травмирования

- •XI. Обслуживание и ремонт технологического оборудования и трубопроводов

- •Приложение 1 Общие принципы количественной оценки взрывоопасности технологических блоков

- •1. Определение значений энергетических показателей взрывоопасности технологического блока

- •Приложение 2 Расчет участвующей во взрыве массы вещества и радиусов зон разрушений

- •Термины и определения

- •Список рекомендуемой литературы

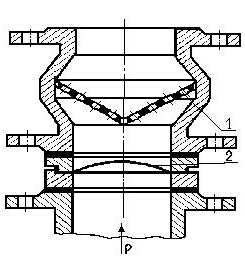

2. Предохранительные мембраны

Рисунок

2.8 – Типовые

узлы крепления ПМ:

а) со сплошным

куполом и куполом с прорезями; б)

хлопающая

На рис. 2.8 показана конструкция, а в табл. 2.7 приведены типоразмеры ряда мембран со сплошным куполом, с куполом и прорезями и хлопающих.

Предохранительные мембраны с разрывным стержнем рекомендуется применять там, где требуется высокая точность срабатывания. Особенностью такого ПУ является то, что элементом, определяющим давление разрушения, является не сама мембрана, а разрывной калиброванный на заданное давление стержень. Мембрана в данном устройстве является разделительной перегородкой, но не рабочим элементом.

В ЛенНИИхиммаше разработаны две модификации: с центральным неподвижным ножом (рис. 2.9а) и с подвижными ножами, расположенными по периферии мембраны (рис. 2.9б).

Давление в аппарате через мембрану 1 и реверс 2,3 передается на разрывной стержень, нижний конец которого неподвижно закреплен в бугеле 4, приваренном к корпусу 6, а верхний конец шарнирно связан с траверсой 5 реверса. При повышении давления в аппарате до установочного значения калиброванная часть разрывного стержня разрушается и усилие от давления мгновенно передается мембране, которая при движении напарывается на нож и, разрушаясь, раскрывает проходное сечение устройства.

В устройстве с подвижными ножами разрушение мембраны происходит на периферии вследствие передачи усилия от движения мембраны через нажимное кольцо реверса на свободные концы коромысел 2, которые, поворачиваясь вокруг неподвижной оси, ножами 3 прорезают мембрану 1.

Заданное разрушающее давление обеспечивается за счет соответствующего выбора мембраны, диаметра и длины калиброванной части разрывного стержня при известных значениях его механических характеристик. Высота положения ножа регулируется в зависимости от типа устройства и диаметра проходного сечения.

Недостатками ПУ с разрывными ножами кроме присущих всем мембранным устройствам являются: малый коэффициент расхода α≈0,58, особенно при малых диаметрах, вследствие перекрытия прохода держателями ножей; при малых установочных давлениях уменьшается точность срабатывания с 2 до 5 %.

Типоразмерный ряд и диапазон давлений разрушения для мембран с разрывным стержнем приведены в табл. 2.8.

а) б) Рисунок

2.9 – ПМ с

разрывным стержнем: а)

с центральным неподвижным ножом; б)

с подвижными ножами

Таблица 2.7 – ТИПОРАЗМЕРНЫЙ РЯД И ДИАПАЗОН ДАВЛЕНИЙ РАЗРУШЕНИЯ ДЛЯ ПМ

|

Диаметр мембраны, мм |

Давление разрушения, МПа, для мембран | |||

|

из нержавеющей стали 12Х18Н10Т |

из никеля НП-2 |

из монель-металла НМЖМц28-2,5-1,5 |

из титана ВТ1-0 | |

|

Разрывные мембраны | ||||

|

10 16 25 32 40 50 65 80 100 125 150 200 250 300 350 |

20 — 60 15 — 20 10 — 50 8 — 40 5 — 25 4 — 20 3 — 15 2,5 — 12,5 2 — 10 1,5 — 7,5 1,2 — 6 1,0 — 5 0,8 — 4 0,7 — 3,5 0,6 — 3 |

4 — 40 2,5 — 25 1,6 — 16 1,2 — 12 1,0 — 10 0,8 — 8 0,6 — 6 0,5 — 5 0,4 — 4 0,3 — 3 0,2 — 2 — — — — |

12 — 60 8 — 40 5 — 25 4 — 20 3 — 15 2,5 — 12,5 2 — 10 1,5 — 7,5 1,2 — 6 1,0 — 5 0,8 — 4 — — — — |

6 — 60 4 — 40 3 — 30 2 — 20 1,5 — 15 1,2 — 12 1,0 — 10 0,8 — 8 0,6 — 6 0,5 — 5 0,4 — 4 — — — — |

|

Хлопающие мембраны | ||||

|

40 50 65 80 100 125 150 200 250 300 350 |

0,5 — 5 0,4 — 4 0,3 — 3 0,2 — 2 0,1 — 1,5 0,08 — 1,2 0,01 — 1,0 0,06 0,05 0,04 0,03 |

0,5 — 5 0,4 — 4 0,3 — 3 0,2 — 2 0,1 — 1,5 0,08 — 1,0 0,07 — 0,8 — — — — |

0,5 — 5 0,4 — 4 0,3 — 3 0,2 — 2 0,1 — 1,5 0,08 — 1,0 0,07 — 0,8 — — — — |

0,5 — 5 0,4 — 4 0,3 — 3 0,2 — 2 0,1 — 1,5 0,08 — 1,0 0,07 — 0,8 — — — — |

Таблица

2.8 –

ТИПОРАЗМЕРНЫЙ РЯД И ДИАПАЗОН ДАВЛЕНИЙ

РАЗРУШЕНИЯ ДЛЯ МЕМБРАН С РАЗРЫВНЫМ

СТЕРЖНЕМ

Диаметр мембраны,

мм

Давление

разрушения, МПа

Тип мембраны

40

50

65

80

0,7—6,4

С

неподвижным ножом (рис. 2.9а)

100

125

150

200

0,3—4,0

С подвижными

ножами

(рис.

2.9б)

150

0,15—2,5

300

350

0,07—2,5

Так как вакуумные опоры многократного использования значительно снижают пропускную способность мембран, получили распространение опоры разового использования, которые разрушаются вместе с мембраной и полностью освобождают проходное сечение сбросного отверстия.

Рисунок

2.10 –

Вакуумная опора одноразового

использования

Рисунок

2.11 – Устройство

с коническими решетками

Рисунок

2.11 – Устройство

с коническими решетками

Решетки 1 устанавливают или в сбросном трубопроводе, или в специальном расширителе; при этом суммарная площадь отверстий в решетке должна быть вдвое больше площади сбросного отверстия мембраны 2. Диаметр отверстий в решетке зависит от величины осколков, которые допускается выбрасывать, и принимается в пределах 3÷10 мм. Для предотвращения попадания осколков в защищаемый аппарат рекомендуется устанавливать перед мембраной вторую решетку.

В случае защиты от превышения давления аппаратов, в которых рабочие температуры технологической среды превышают указанные в табл. 4.9, в конструкцию мембранных ПУ вводят специальные устройства для их охлаждения.

Материал теплоизолирующего слоя должен быть непрочным, легким и пористым, чтобы давление в аппарате свободно подводилось к мембране, а при ее срабатывании теплоизолирующий материал должен беспрепятственно вылетать вместе со сбрасываемыми газами.

Таблица

4.9 – ПРЕДЕЛЬНО

ДОПУСТИМЫЕ

ТЕМПЕРАТУРЫ ДЛЯ

МЕМБРАН Материал

Предельно

допустимая температура,°С

Разрывные

мембраны

Хлопающие

мембраны

Нержавеющая

сталь

400

450 Никель 400 300 Монель-металл 450 300 Алюминий 120 100 Медь 160 160 Фторопласт

200 200 Полиэтилен

60 60 Алюминий

(фольга) 350 350

Свинец (фольга)

150

150

Данные о материалах,

используемых для теплоизолирующего

слоя, приведены в табл. 4.10.

Таблица

4.10 –

МАТЕРИАЛЫ

ДЛЯ ТЕПЛОВОЙ ЗАЩИТЫ ПМ Наименований Состояние материала

Предельно допускаемая темп-ура,оС

Асбомагнезит

Крошка

350 Асбоцемент »

или сектора 450 Стеклянная

вата Волокна 450 Со

велит Порошок 500 Вулканит Крошка 600 Асбестодиатомит Порошок 600 Картон

асбестовый Лист 600 Перлит

вспученный Крошка

или сектора 900 Вермикулит

вспученный »

» » 900 Перлитокерамика Крошка 900

Керамика

ячеистая

»

900

В зависимости от рабочего диаметра мембраны d выбирают следующую максимально допустимую высоту насыпного слоя теплоизолирующего материала hсл:

d, мм ......... <50 Св. 50 до 100 Св. 100 до 200 Св. 200 до 350 Св. 350 до 500

hсл., мм ........ 60 90 120 200 220

Рисунок

2.12

–

Устройства,

ограничивающие нагрев предохранительных

мембран: а)

–

с теплоизоляционным слоем и охлаждающей

рубашкой; б)

–

с

непосредственным жидкостным

охлаждением мембраны

Для снижения температуры мембран в ряде случаев целесообразно применять устройства с жидкостным охлаждением подводящего патрубка (рис. 2.12а) или устройства с непосредственным жидкостным охлаждением (рис. 2.12б), в которых достигается более эффективное охлаждение мембраны. В последнем случае температура мембраны практически равна температуре охлаждающей жидкости. В устройстве, изображенном на рис. 2.12б, уровень жидкости над вершиной купола мембраны должен быть в пределах 20÷50 мм; его задают соответствующим расположением сливного штуцера. Следует иметь в виду, что при срабатывании мембраны продолжающая поступать через подводящий штуцер охлаждающая жидкость будет попадать в аппарат, поэтому в случае недопустимости такой ситуации данный способ охлаждения мембранного узла неприемлем.

Применение рассмотренных способов, снижения температуры мембранных узлов возможно только в тех случаях, когда в защищаемых аппаратах отсутствуют технологические среды, склонные к кристаллизации или полимеризации на охлажденной поверхности подводящего патрубка мембранного узла. В противном случае весь патрубок может быстро полностью заполниться прочными твердыми отложениями.

В химической промышленности при работе с технологическими средами, склонными к образованию различного рода твердых отложений на стенках аппаратов, патрубков и трубопроводов, в том числе к кристаллизации и полимеризации, применяют конструкцию мембранного предохранительного устройства, показанного на рис. 2.13.

Рисунок

2.13

– Предохранительное

устройство для сред, склонных к

образованию на стенках твердых

отложений

Если в защищаемом аппарате содержатся пожаровзрывоопасные газы, то для мембран следует выбирать материал, не образующий искр при разрыве и при ударе осколков о зажимные кольца, о стенки сбросного трубопровода и другие детали. В тех случаях, когда это требование невыполнимо из-за отсутствия необходимых материалов, рекомендуется применять мембранные устройства со сдвоенной мембраной, аналогичные по конструктивному оформлению устройству, показанному на рис. 2.13, а полость А между мембранами заполнять жидкостью, например водой или специальными ингибиторами горения, например хладонами.

Испытания на разрушение.

Мембраны должны изготовляться специализированным предприятием в соответствии с требованиями РТМ 6-28-009–82. Выпуску каждой партии ПМ должно предшествовать два вида испытаний на разрушение: статистические и контрольные.

Статистические испытания проводятся в целях определения гарантируемых пределов возможных отклонений давления срабатывания мембраны данной партии.

Контрольные испытания проводятся для контроля партии мембран. Давление срабатывания записывается в акт. При отклонении давления разрушения за пределы минимального и максимального допускаемых давлений вся партия бракуется. Изготовленные мембраны маркируются, указываются рабочий диаметр, пределы давления срабатывания, максимальная температура в месте установки мембраны. На каждую партию оформляется паспорт.

Срок службы мембран.

Одной из важных характеристик ПМ является их долговечность. Основные факторы, влияющие на срок службы мембран, следующие; коррозионная стойкость материала в среде защищаемого аппарата; температура; степень нагружения (соотношение между рабочим давлением и давлением срабатывания мембраны); характер нагрузки (статическая, пульсирующая, знакопеременная).

Коррозия мембран недопустима, поэтому материал мембраны следует выбирать из условия его наибольшей коррозионной стойкости в данной среде. В зависимости от скорости коррозии должен определяться срок службы мембран. В случае необходимости для защиты ПМ от коррозии целесообразно применять полимерные покрытия и пленки.

Из полимерных материалов наиболее универсальной химической стойкостью обладают фторопласты и пентапласты. Для коррозионной защиты рекомендуется применять только ориентированные фторопластовые пленки, так как неориентированные пористые не обеспечивают требуемую защиту. Пентапласты характеризуются по сравнению с другими термопластами повышенными механической прочностью, теплостойкостью и химической стойкостью. По химической сопротивляемости агрессивным средам пентапласты уступают только фторопластам. Предел рабочей температуры пентапластов 120 °С. Существенной особенностью пентапластов является возможность нанесения покрытия в виде суспензии и лака.

Для защиты ПМ от коррозии можно применять также лакокрасочные покрытия. К химически стойким относятся покрытия на основе перхлорвиниловых, эпоксидных, фторорганических и фенольных смол, а также полиэтилена, сополимера хлорвинила и хлорвинилидена, хлоркаучука и др. Эти лакокрасочные покрытия используют главным образом для защиты от воздействия неконцентрированных кислот, щелочей, растворов солей и промышленных газов.

Для защиты мембран, работающих при высоких температурах, необходимо применять термостойкие лакокрасочные покрытия, руководствуясь рекомендациями табл. 2.11.

Таблица 2.11 – Термостойкие покрытия

|

Рабочая температура мембраны, °С |

Вид термостойкого покрытия |

|

≤100 |

Этилцеллюлозные |

|

Св. 100 до 150 |

Алкидные на высыхающих маслах |

|

» 150 » 200 |

Алкидные на полувысыхающих маслах, феноломасляные, полиакриловые и полистирольные |

|

» 200 » 250 |

Эпоксидные |

|

» 250 » 280 |

Поливинилбутиральные |

|

» 280 » 550 |

Поликсилоксановые |

Для защиты мембран от атмосферных воздействий применяют покрытия на основе перхлорвиниловых смол, полиакриловые лаки и эмалевые покрытия, пентафталевые, алкидно-меламиновые эмали и др.

Температура оказывает существенное влияние на механические свойства мембраны и, следовательно, на давление их срабатывания. С повышением температуры увеличиваются также скорость коррозии и ползучесть металла. Все это приводит к значительному влиянию температуры на долговечность мембран. Для мембран из различных материалов установлены предельные значения температур (см. табл. 4.9).

Что такое ползучесть или релаксация материала мы с Вами уже рассматривали на предыдущих занятиях. (Под ползучестью понимают пластическое течение материала под воздействием постоянной нагрузки.) Для мембран основными факторами, определяющими ползучесть, являются степень нагружения и температура. Срок службы мембран должен ограничиваться стадией установившейся ползучести, при которой деформация происходит с постоянной скоростью. Стадия ускорения ползучести, оканчивающаяся разрушением металла, для мембран недопустима.

В табл. 2.12 приведены предельные значения температур и степени нагружения для мембран из различных металлов. В более тяжелых условиях, по сравнению с указанными в табл. 2.12, срок службы мембран настолько мал, что они становятся практически неработоспособными.

Таблица 2.12 – ЗАВИСИМОСТЬ ПРЕДЕЛЬНОЙ СТЕПЕНИ НАГРУЖЕНИЯ (Рр/Р1)mах РАЗРЫВНЫХ МЕМБРАН ОТ РАБОЧЕЙ ТЕМПЕРАТУРЫ

|

Материал мембран |

(Рр/Р1) mах при рабочих температурах мембраны,°С | ||||||||||||

|

20 |

40 |

60 |

80 |

100 |

120 |

150 |

200 |

250 |

300 |

350 |

400 |

500 | |

|

Алюминий |

0,67 |

0,59 |

0,53 |

0,48 |

0,43 |

3,4 |

|

|

|

|

|

|

|

|

Медь |

0,77 |

0,74 |

0,71 |

0,69 |

0,67 |

0,63 |

0,6 |

|

|

|

|

|

|

|

Никель |

0,95 |

0,94 |

0,93 |

0,92 |

0,92 |

3,91 |

0,9 |

0,88 |

0,86 |

0,84 |

0,82 |

0,81 |

|

|

Нержавеющая сталь |

0,91 |

0,90 |

0,89 |

0,88 |

0,88 |

0,86 |

0,85 |

0,83 |

0,82 |

0,81 |

0,79 |

0,78 |

|

|

Монель-металл |

0,96 |

0,95 |

0,94 |

0,93 |

0,92 |

0,92 |

0,91 |

0,88 |

0,87 |

0,85 |

0,83 |

0,82 |

0,8 |

Л. 22