- •Тема 1. Надежность оборудования

- •Введение. Терминология и оценка надежности

- •1. Введение в специальность

- •2. Специальная терминология

- •3. Оценка надежности при проектировании

- •4. Информация о надежности и долговечности оборудования

- •5. Примеры исследования надежности и долговечности оборудования

- •Инженерная сущность проблемы надежности

- •1. Основные группы отказов

- •2. Меры по уменьшению интенсивности отказов оборудования

- •3. Методы исследование надежности различных типов оборудования

- •4. О надежности сосудов высокого давления

- •Элементы основ теории вероятностей

- •1. Основные термины и понятия

- •2. Основные теоремы теории вероятностей

- •Теорема сложения вероятностей

- •Теорема умножения вероятностей

- •3. Вывод основного уравнения надежности для невосстанавливаемых деталей

- •В результате получаем:

- •Показатели качества и методы оценки уровня качества новой и отремонтированной техники

- •1. Введение

- •2. Показатели качества

- •2. Система качества и управление качеством продукции

- •4. Программы качества

- •Технический контроль качества продукции

- •1. Виды контроля

- •2. Состав службы технического контроля

- •3. Обеспечение стабильности качества продукции

- •Пути повышения безопасности и эксплуатационной надежности химических производств за рубежом

- •1. Программы повышения безопасности и надежности работы химических предприятий

- •2. Методологические подходы при разработке программ повышения безопасности и надежности работы химических предприятий

- •Основные направления повышения надежности химическОй техники

- •1. Конструктивные методы обеспечения надежности

- •2. Резервирование как один из методов повышения надежности сложных технических систем

- •3. Определение вероятности безотказной работы резервированного оборудования

- •Основы долговечности оборудования

- •1. Определение технически и экономически целесообразных сроков долговечности оборудования

- •2. Эксплуатационные мероприятия повышения долговечности и надежности оборудования

- •3. Виды износа

- •4. Влияние износа деталей и узлов на работу оборудования

- •5. Зависимость износа от различных факторов

- •Повышение износоустойчивости оборудования

- •1.Термохимическая обработка изделий

- •2. Пламенная поверхностная закалка

- •3. Упрочнение поверхности деталей наклепом

- •4. Защитные покрытия

- •Новые конструкционные материалы

- •1. Термопласты

- •2. Основные типы полиэфирных смол

- •3. Роль полиэфирных стеклопластиков в охране окружающей среды

- •Тема 2 взрыво и вибробезопасность

- •Взрывобезопасность герметичных систем, находящихся под давлением

- •1. Источники и причины образования взрывоопасной среды

- •2. Причины аварий при работе компрессоров и условия безопасности их эксплуатации

- •3. Причины аварий стационарных сосудов, газовых баллонов, газо- и трубопроводов

- •Защита аппаратов от превышения давления

- •1. Источники аварийного роста давления в аппаратах

- •2. Аварийный расход среды

- •3. Допустимые кратковременные повышения давления в аппаратах

- •Классификация предохранительных устройств

- •1.Предохранительные клапаны

- •2. Предохранительные мембраны

- •3. Рекомендации по выбору пу

- •Конструкции предохранительных устройств План:

- •1. Предохранительные клапаны.

- •2. Предохранительные мембраны

- •Совместное использование предохранительных клапанов и мембран

- •1. Схемы установок пм и пк

- •2. Требования к установке и эксплуатации пу

- •Вибрация и шум

- •1. Причины возникновения высоких уровней шума и вибрации оборудования

- •2. Основные методы борьбы с шумом и вибрацией

- •3. Снижение шума и вибрации в подшипниковых узлах

- •4. Снижение шума и вибрации в зубчатых передачах и редукторах

- •5. Снижение шума и вибрации вызванных неуравновешенностью вращающихся деталей

- •Балансировка машин в условиях их эксплуатации

- •Аннотация

- •Введение. О необходимости балансировки машин в условиях их эксплуатации.

- •1. Задача балансировки машин в условиях их эксплуатации.

- •2. Особенности балансировки машин в условиях их эксплуатации.

- •3. Стандартная последовательность операций при балансировке

- •Предварительный этап. Выбор условий для балансировки.

- •Первый этап. Подготовка к проведению балансировки.

- •Выбор аппаратуры.

- •Выбор и подготовка контрольных точек измерения параметров вибрации.

- •Установка датчика оборотов.

- •Подготовка мест установки масс.

- •Второй этап. Измерение параметров исходной вибрации.

- •Третий этап. Установка пробных масс и измерение параметров вибрации.

- •Четвертый этап. Расчет балансировочных масс.

- •Пятый этап. Установка балансировочных масс.

- •Шестой этап. Продолжение балансировки.

- •Этап последний. Окончание балансировки.

- •4. Требования к измерительным приборам и пакетам программ для балансировки машин в условиях эксплуатации

- •5. Краткий обзор измерительной аппаратуры и программного обеспечения для проведения балансировки машин в условиях эксплуатации.

- •6. Продукция фирмы васт - пример комплексного решения задач балансировки машин в условиях их эксплуатации.

- •Выводы.

- •Виброметр ввм-311

- •Виброметр ввм-201

- •6. Снижение шума газодинамических процессов

- •7. Снижение вибрации путем вибропоглощения и виброизоляции

- •Вибропоглощение

- •Определение шумовых и вибрационных характеристик.

- •Литература

- •Приложения

- •Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств

- •I. Общие положения

- •II. Общие требования

- •III. Требования к обеспечению взрывобезопасности технологических процессов

- •IV. Специфические требования к отдельным типовым технологическим процессам

- •4.1. Перемещение горючих парогазовых сред, жидкостей и мелкодисперсных твердых продуктов

- •4.2. Процессы разделения материальных сред

- •4.3. Массообменные процессы

- •4.4. Процессы смешивания

- •4.5. Теплообменные процессы

- •4.6. Химические реакционные процессы

- •4.7. Процессы хранения и слива-налива сжиженных газов, легковоспламеняющихся и горючих жидкостей

- •V. Аппаратурное оформление технологических процессов

- •5.1. Общие требования

- •5.2. Размещение оборудования

- •5.3. Меры антикоррозионной защиты аппаратуры и трубопроводов

- •5.4. Насосы и компрессоры

- •5.5. Трубопроводы и арматура

- •5.6. Противоаварийные устройства

- •VI. Системы контроля, управления, сигнализации и противоаварийной автоматической защиты технологических процессов

- •6.1. Общие требования

- •6.2. Системы управления технологическими процессами

- •6.3. Системы противоаварийной автоматической защиты

- •6.4. Автоматические средства газового анализа

- •6.5. Энергетическое обеспечение систем контроля, управления и паз

- •6.6. Метрологическое обеспечение систем контроля, управления и паз

- •6.7. Размещение и устройство помещений управления и анализаторных помещений

- •6.8. Системы связи и оповещения

- •6.9. Эксплуатация систем контроля, управления и паз, связи и оповещения

- •6.10. Монтаж, наладка и ремонт систем контроля, управления и паз, связи и оповещения

- •VII. Электрообеспечение и электрооборудование взрывоопасных технологических систем

- •VIII. Отопление и вентиляция

- •IX. Водопровод и канализация

- •X. Защита персонала от травмирования

- •XI. Обслуживание и ремонт технологического оборудования и трубопроводов

- •Приложение 1 Общие принципы количественной оценки взрывоопасности технологических блоков

- •1. Определение значений энергетических показателей взрывоопасности технологического блока

- •Приложение 2 Расчет участвующей во взрыве массы вещества и радиусов зон разрушений

- •Термины и определения

- •Список рекомендуемой литературы

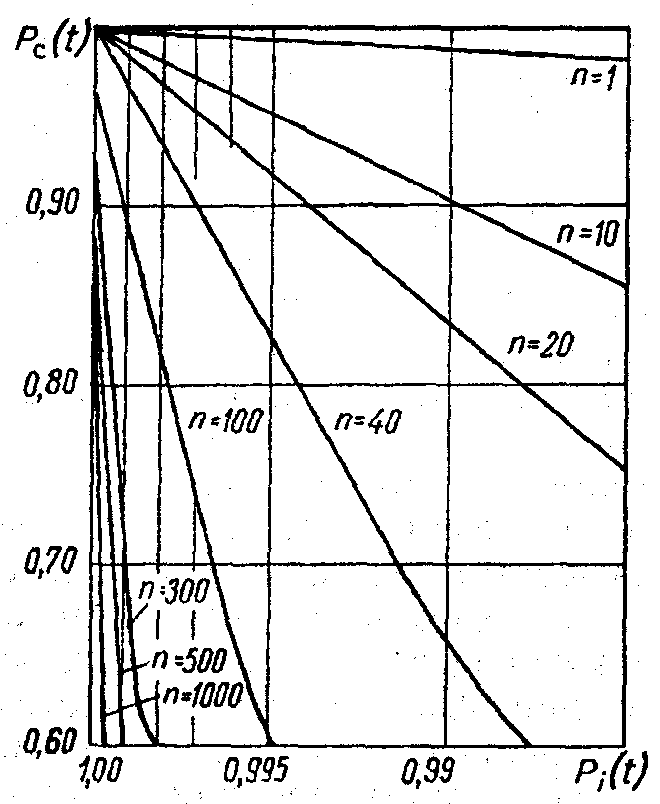

3. Определение вероятности безотказной работы резервированного оборудования

Рисунок

1.9

– Зависимость вероятности безотказной

работы системы Pc

(t) от числа n и вероятности безотказной

работы элементов Pi

(t)

На рисунке 1.9 показана зависимость вероятности безотказной работы системы Pc(t) от числа n вероятности безотказной работы элементов Pi(t) при условии, что все входящие в систему элементы равнонадежны.

Повысить надежность системы можно путем снижения числа элементов или повышения вероятности их безотказной работы. Например, если система состоит из 50 элементов с вероятностью безотказной работы каждого элемента Pi(t)=0,9, то вероятность безотказной работы такой системы Pc(t)=0,950 =0,0052, если же система состоит из 100 элементов с той же вероятностью безотказной работы Pi(t)=0,9, то вероятность безотказной работы такой системы Pc(t)=0,9100 = 0,00026.

Если же вероятность безотказной работы элемента повысить до Pi(t)=0,999, то Pc(t)=0,999100 =0,912.

Напрашивается простой вывод. Чем проще конструктивная схема машины или механизма, тем выше ее надежность при равной вероятности безотказной работы элементов. Если упростить конструкцию аппарата не представляется возможным, то необходимо повышать вероятность безотказной работы составляющих элементов.

Рисунок

1.10

– Интегральные кривые безотказности

системы с внезапными (1) и постепенными

(2) отказами

Во-первых, в отличие от кривой Pc(t) (рис. 1.10), связанной с внезапными отказами, кривая Pc(t), связанная с постепенными отказами, не начинается с t=0. Имеется участок нечувствительности t0, на котором вероятность безотказной работы элемента Pi(t)=1 и системы Pc(t)=1. На участке t0 отказов не возникает. Это легко понять, так как, несмотря на рассеивание интенсивности изнашивания или меры повреждения при усталостном разрушении, нельзя представить, чтобы изделия были настолько некачественными, чтобы сразу же в начале работы деталь достигла предельного состояния или полностью исчерпалась бы ее несущая способность в результате усталостного разрушения. При наличии зоны нечувствительности на участке t0 любые перемножения вероятностей безотказной работы элементов обеспечивают вероятность безотказной работы системы, равную единице.

Во-вторых, нечеткость определения предельных показателей. При достижении предельного показателя деталь часто может еще некоторое время работать. Предельный параметр имеет некоторую свою зону нечувствительности.

В-третьих, если элемент системы отказал, достигнув предельного состояния одной из деталей, то при его разборке осматривают смежные детали и при опасности возникновения отказа их заменяют или ремонтируют.

Поэтому вероятность безотказной работы системы с постепенными отказами целесообразно определять по вероятности безотказной работы худшего элемента, т.е.:

Pc(t) = Pimin (t), (1.30)

где Pimin – вероятность безотказной работы худшего элемента, входящего в систему.

Пример.

Оценить вероятности безотказной работы двух систем с последовательным и параллельным соединением элементов. В системы входят два элемента. Вероятность безотказной работы первого элемента P1(t)=0,8, второго P2(t)=0,5. Вероятность безотказной работы системы с последовательно соединенными элементами по уравнению (1.8) будет равна:

Pc(t) = P1(t) P2(t) =0,8x0,5 =0,4.

Вероятность безотказной работы системы с параллельно соединенными элементами по уравнению (9) будет равна:

Pc(t) =1-[(1-0,8)(1-0,5)] =0,9.

Из этого примера видно, что вероятность безотказной работы системы с последовательно соединенными элементами хуже худшего элемента, а с параллельно соединенными элементами лучше самого надежного элемента.

Используя уравнения (1.8) и (1.9), можно прогнозировать вероятность безотказной работы агрегатов и машин на стадии проектирования, например теплообменника. Для этого на основе данных по надежности деталей и сборочных единиц прототипа принимают вероятности безотказной работы отдельных элементов. Детали и сборочные единицы с равными вероятностями безотказной работы группируют в блоки (табл. 1.4).

Таблица 1.4 – Вероятность безотказной работы основных деталей и сборочных единиц за время t

|

№ блока |

Наименование деталей и сборочных единиц |

Число деталей и cборочных единиц |

Вероятность безотказной работы |

|

1 |

Фланцевое соединение |

14 |

0,9999 |

|

2 |

Трубный пучок и трубная доска |

8 |

0,9990 |

|

3 |

Метизы и др. |

40 |

0,9970 |

|

4 |

Насос |

3 |

0,9900 |

|

5 |

Поплавковый конденсатоотводчик |

5 |

0,9280 |

Рисунок

1.11

– Блок-схема

теплообменника с элементами: а

—

последовательно соединенными; б—

резервными

Составляют блок-схему теплообменника с последовательно соединенными элементами (рис. 1.11а) и рассчитывают вероятности безотказной работы блоков и всего теплообменника по формуле (1.8):

P1(t)=0,999914=0,9986; P2(t)=0,99908=0,9920; P3(t)=0,997040=0,8867; P4(t)=0,99003=0,97; P5(t)=0,92802 =0,6882; Pто(t)=P1(t)хP2(t)хP3(t)хP4(t)хP5(t) =0,5863.

Рассчитанную вероятность безотказной работы сопоставляют с нормативным значением Pто(t)≥Pто.нор(t)=0,8. При недостаточном уровне надежности анализируют блок-схему и определяют направления ее совершенствования изменением конструкции материалов, технологии изготовления отдельных деталей и сборочных единиц; введением резервных элементов.

В случае введения резервных элементов резервируют менее надежные четвертый и пятый блоки. Вводят тройное резервирование четвертого и пятикратное пятого блоков. Тогда, используя уравнение (1.9), пересчитываем вероятность безотказной работы четвертого и пятого блоков, получим:

P4(t) =1-(1-0,97)3 =0,999; P5(t)=1-(1-0,6882)5 =0,997;

Pто(t) =0,9986х0,9920х0,8867х0,999х0,997 =0,875, что превышает нормативное значение.

Л. 12