- •Літературний огляд

- •Висновки та постановка завдання досліджень

- •Експериментальна частина

- •2.3 Матеріали, устаткування і методика досліджень

- •Отримані порошкові систем Fe – Ti – c (b4c) суміші є лігатурою для приготування шихт призначених для процесу гарячого штампування. Вихідні склади шихт для процесу гарячої штампування мелють склад:

- •3. Обговорення результатів

- •Висновки

- •Список використаної літератури

- •Присвячена 50-річчю заснування фтімс нан України

- •Запрошення і програма конференції

- •Програма роботи конференції

- •28 Травня 2008 року

- •Секція 1 - Плавлення та позапічна обробка металів і сплавів.

- •Секція 2 - Розливання, формоутворення та кристалізація металів і сплавів.

- •29 Травня 2008 року

- •Секція 3 - Металознавство та термічна обробка матеріалів.

- •Секція 4 - Нові прогресивні матеріали і технології їх одержання.

- •Секція 4 - Нові прогресивні матеріали і технології їх одержання.

- •Організаційний комітет конференції:

3. Обговорення результатів

Дослідження можливостей отримання композиту Fe – Ti – C(B4C) в результаті виділення карбідних фаз при спіканні

Вивчення умов сплавоутворення при реакційному спіканні порошків системи Fe – Ti – C

Аналіз отриманих вище результатів, рівно як і відомі дані інших авторів [59, 61, 61], показують, що при використанні традиційної технології отримання карбідосталей, що включає помел і змішування шихти, що складається з порошків карбіду титану і сплаву на основі заліза, не вдається повною мірою реалізувати їх позитивні властивості із-за неповної змочуваності карбіду титану сталевою зв'язкою і інтенсивного зростання карбідних зерен в процесі рідкофазного спікання. Часткове окислення карбідних частинок, що відбувається при помелі шихти, погіршує їх змочуваність розплавом стали і веде до появи важкоусувуваних пор, що істотно знижують механічні властивості матеріалу. Крім того, неможливість надійно забезпечити чистоту міжфазних меж в спеченому матеріалі знижує міжфазну міцність композиту, що також негативно позначається на його показниках міцності.

При рідкофазному спіканні сплавів TiC сплав на основі заліза рідка фаза заповнює проміжки між твердими частинками і викликає взаємне переміщення частинок під впливом сил поверхневого натягу. При цьому, процес спікання супроводжується розчиненням в рідкій фазі дрібних карбідних частинок і перенесенням їх речовини на крупніші. В результаті дрібні частинки зникають, а крупні ще більш збільшуються. У зв'язку з цим, при використанні традиційної технології отримання карбідосталей із застосуванням рідкофазного спікання, достатньо складно одержати дрібнозернисту структуру, оскільки необхідність отримання щільного сплаву зумовлює застосування досить високої температури спікання, що активує, разом з ущільненням композиту, активний ріст зерен.

Проте, з досвіду отримання і обробки гетерофазних матеріалів відомо, що якнайкращий зв'язок між фазами забезпечується в умовах виділення фаз при розпаді твердих розчинів. Це ж явище може спостерігатися при виділенні карбідних фаз з матриці на основі інтерметаллідов. У разі реалізації цього ефекту з'являється можливість впливати на швидкість росту карбідних зерен, що зароджуються, і тим самим формувати дрібнозернисту структуру, здатну підвищити як физико-механічні параметри матеріалу, так і його зносостійкість.

У зв'язку з вищевикладеним, був запропонований новий підхід до отримання високозносостійких дрібнозернистих композитів системи карбід титану сплав на основі заліза, що полягає в тому, що карбідна фаза не вводиться в початкову шихту у вигляді порошку карбіду титану, а формується в процесі сплавообразованія при спіканні порошкових сумішей, що складаються з порошків титану, заліза (стали) і вуглецю [62, 63].

Суть такого підходу заснована на наступних міркуваннях. Аналіз діаграми стану Fe – Ti (рис.2.2) показує, що у області концентрацій Ti близько 53 ÷ 77 % (ат.) у системі існує низькотемпературна евтектична зона з температурою плавлення 1085 0С. З діаграми стану видно, що при нагріванні порошкової суміші вище вказаної температури сплав складатиметься з інтерметалліда FeTi і Ti. При додаванні до такого сплаву вуглецю, що знаходиться в порошковій суміші, і враховуючи високу спорідненість вуглецю до титану і хорошу його розчинність в залізі, створюються сприятливі умови для активної взаємодії між компонентами шляхом реалізації відомих реакцій:

|

|

|

TiFe + C TiC + Fe; |

(3.1) |

|

Ti + C TiC; |

частинок карбіду титану, що супроводжуються виділенням в результаті реакцій.

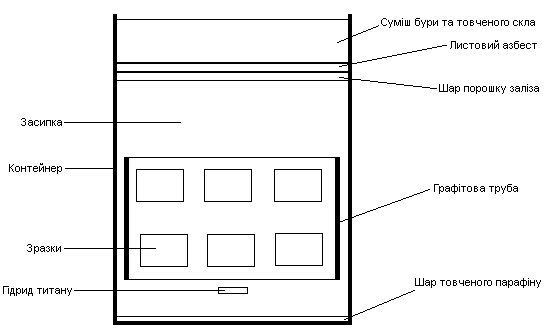

Реакційне спікання зпресованих заготовок проведене в по схемі контейнера з плавким затвором показоно на рисунку 3.2. На рис. 3.1 показаний зовнішній вигляд зразків після пресування.

Рисунок 3.1 – Зразки отримані після пресування

Рисунок 3.2 – Схема спікання зразків в контейнері з плавким затвором, при наявності графітової труби.

Результати експериментального спікання показують, що при 1000 0С зразки практично не спекаются і є рихлою губкою із слабкими міжчастковими зв'язками.

Підвищення температури спікання до 1200 0С істотно змінює характер одержуваного матеріалу. Зразки після спікання при таких температурах є достатньо міцними, але розділений на прошарки конгломерати, зразки, що нагадують на вигляд, одержувані при СВС синтезі. При цьому після спікання спостерігається помітне об'ємне зростання пресовок. Зовнішній вигляд зразків після спікання показаний на рис. 3.3.

Рисунок 3.3 - Зовнішній вигляд зразків після спіканн в контейнері з плавким затвором

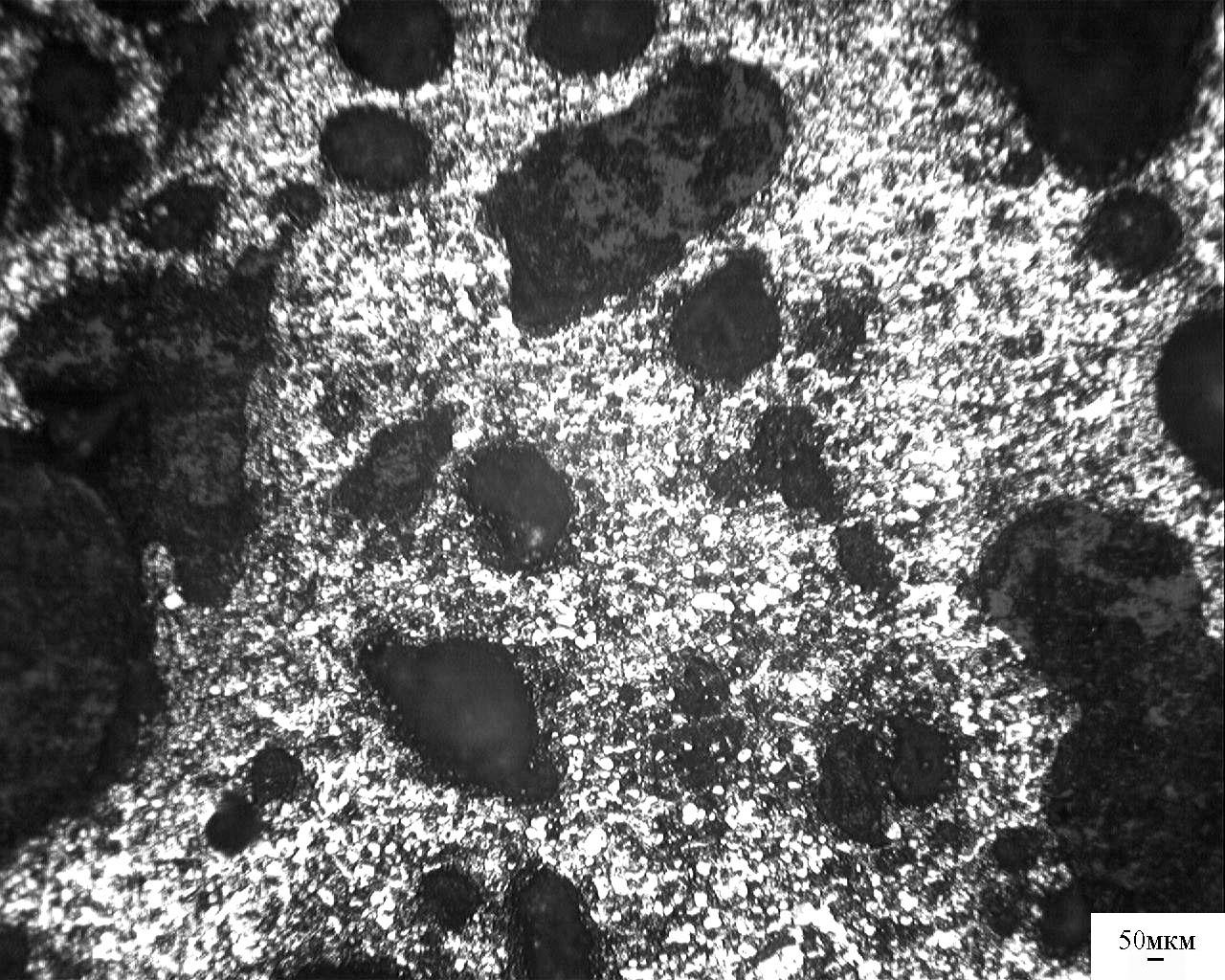

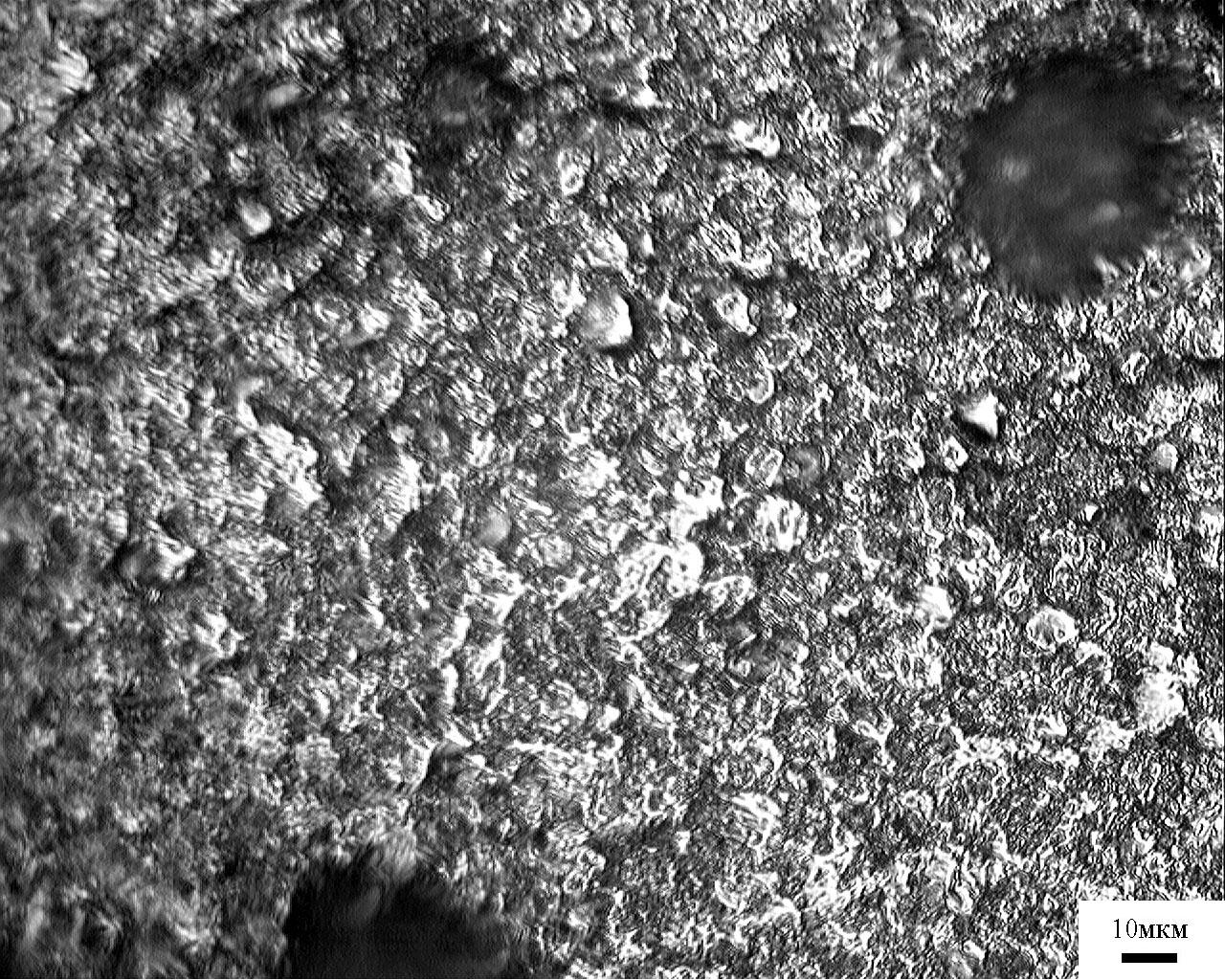

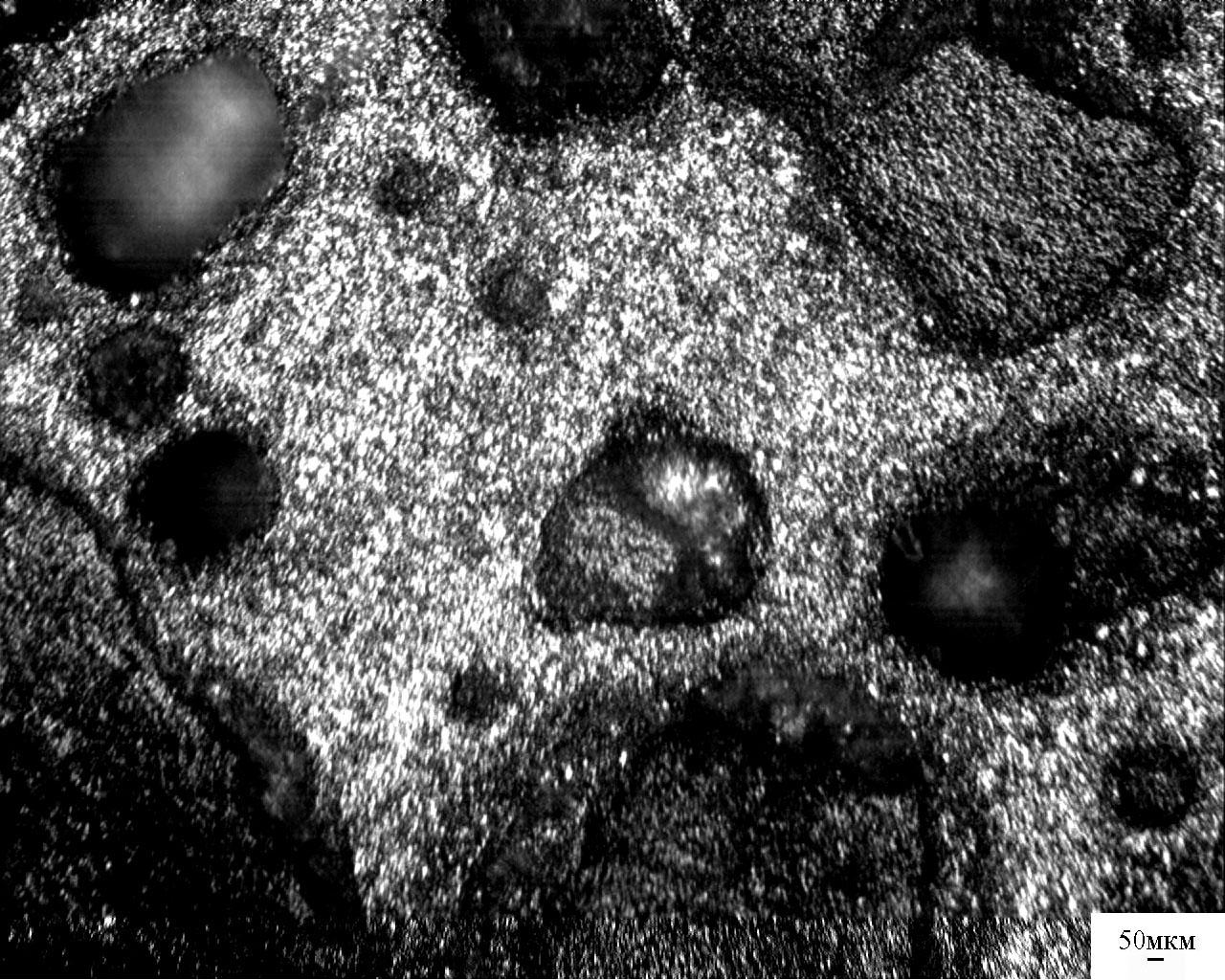

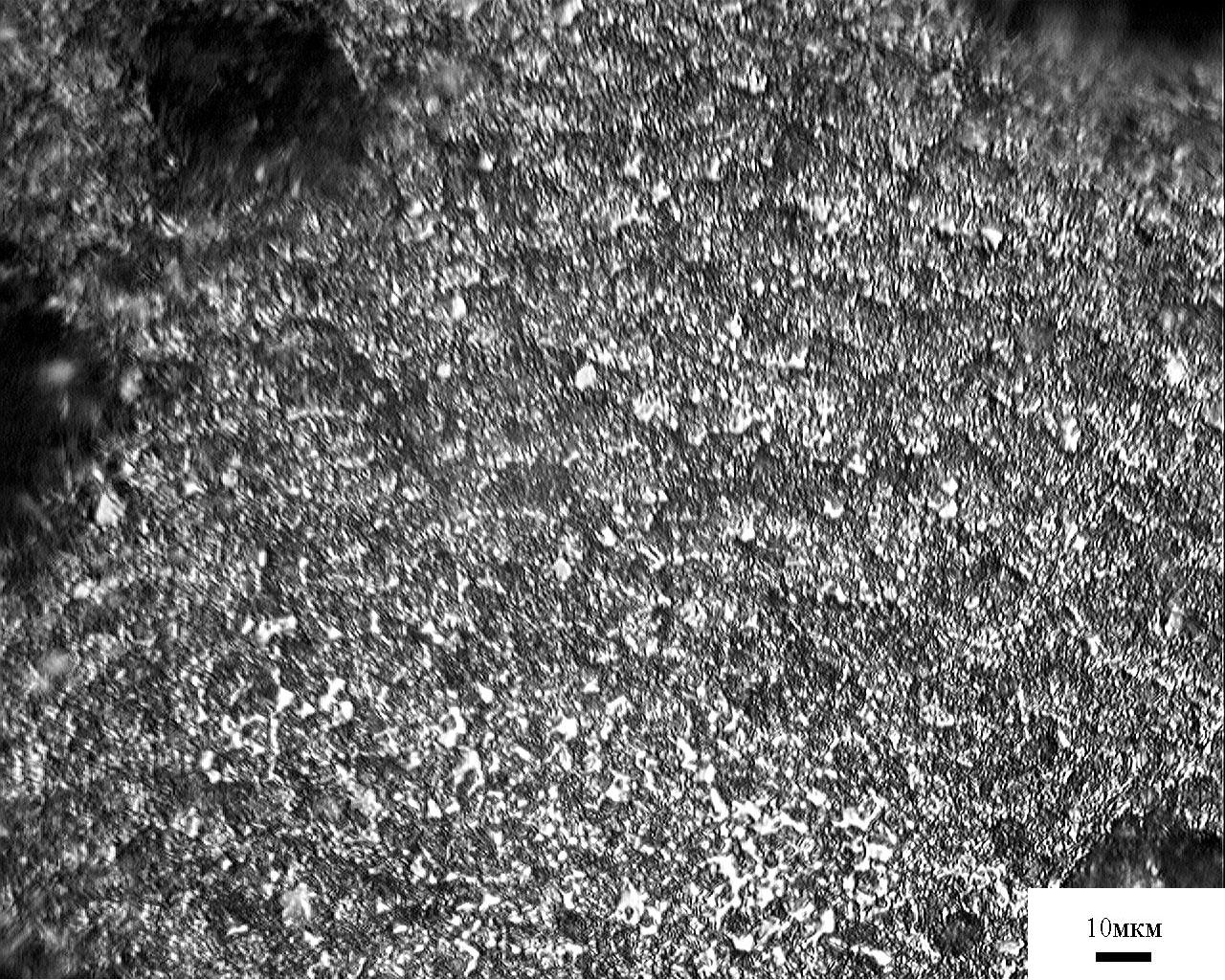

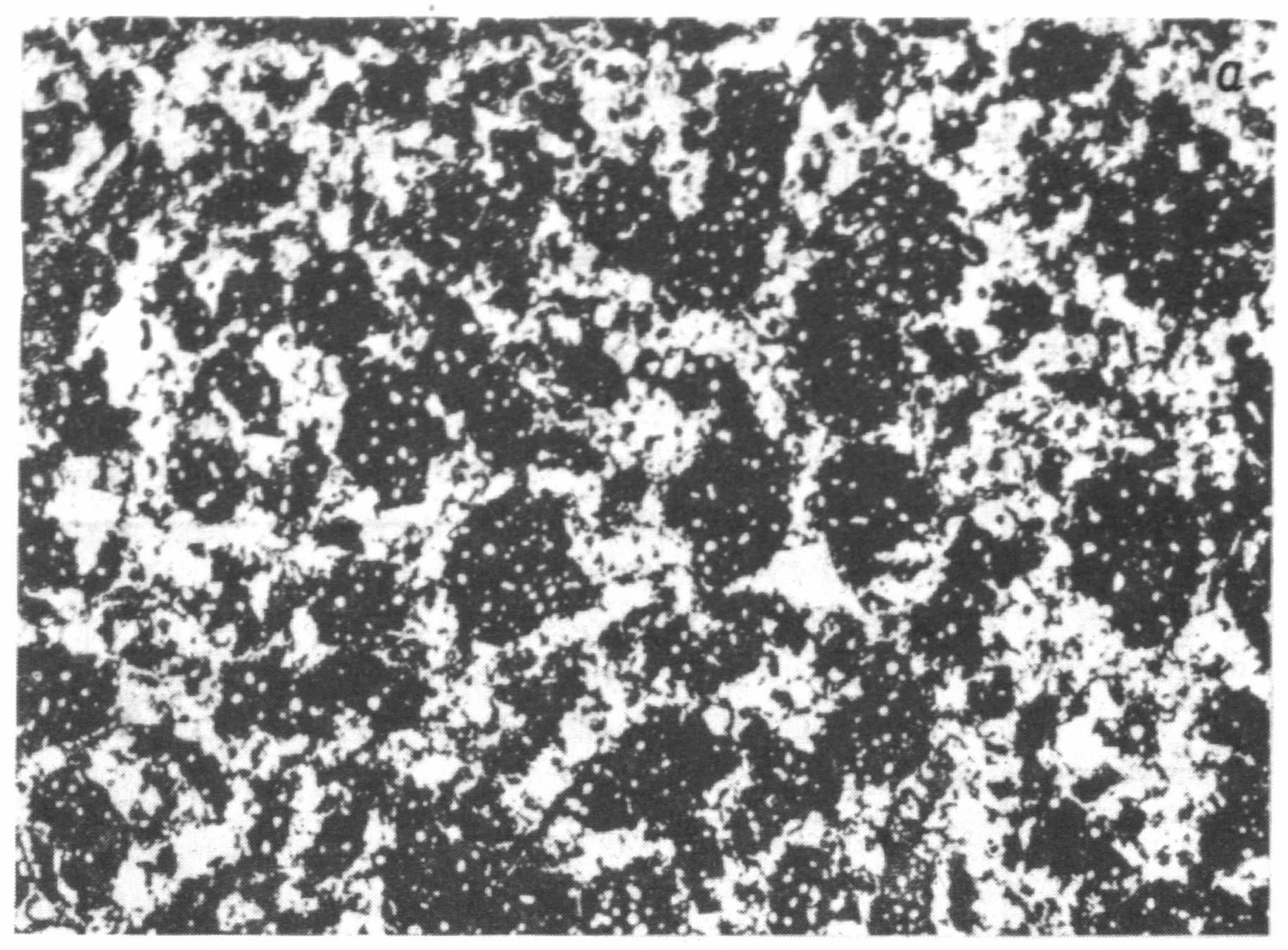

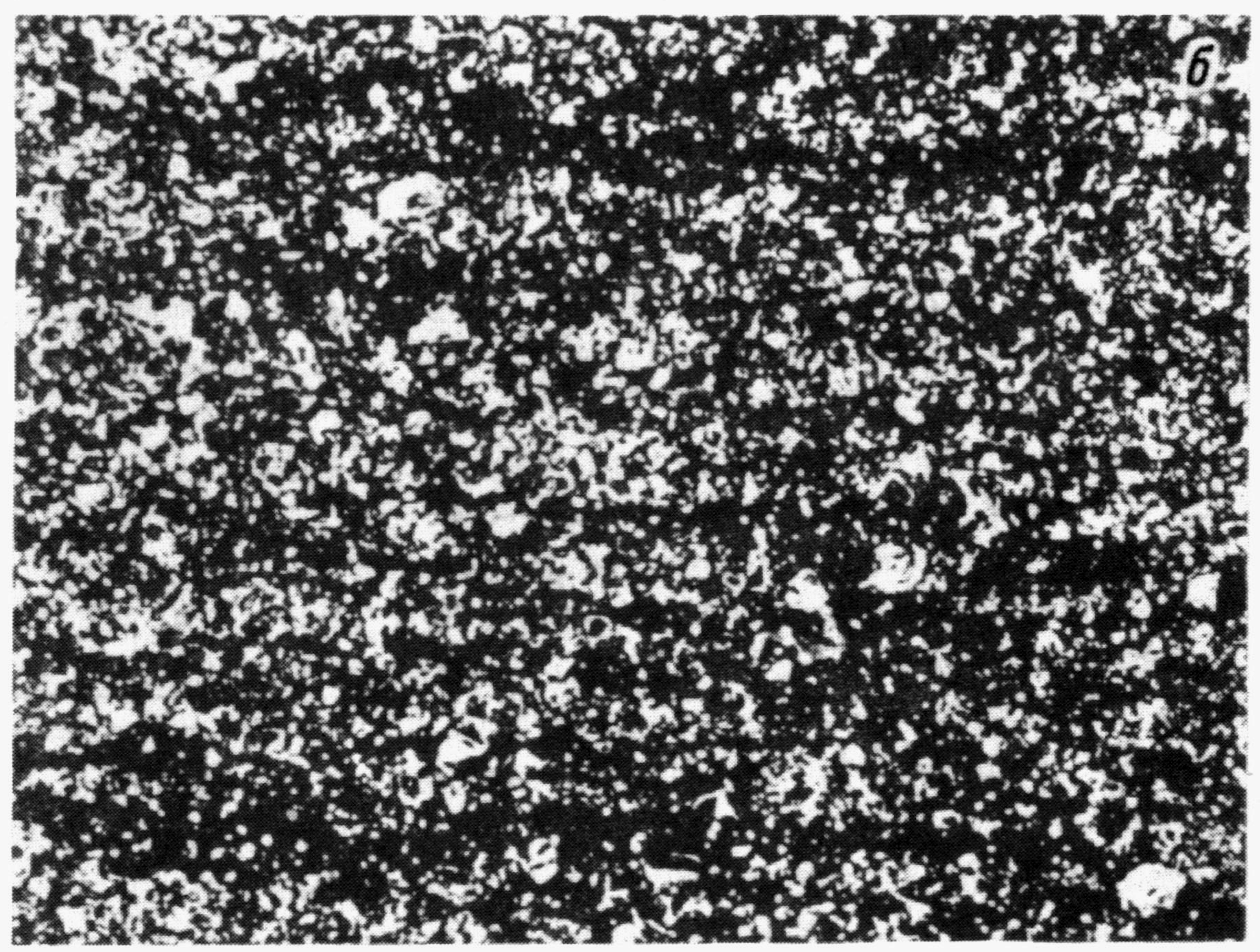

Мікроструктури сплавів, одержаних при реакційному спіканні сумішей, розрахованих на формування різних стехіометричних значень TiСx, представлені на рисунках 3.3 а, б. Структури характеризуються рівномірно розподіленими за розміром карбідними зернами, оточеними прошарками металевої зв'язки. Розмір карбідних зерен складає 0,6 - 2 мкм, зерна боридів приблизно в2 – 3 рази меньші.

Фотографії мікроструктури матеріалу зразків приведені на рис. 3.4 а,б.

а)

б)

а – Fe-Ti-C (×150);

в - Fe-Ti-C (×600);

Рисунок 3.4 а - Мікроструктура матеріалів системи Fe-Ti-C

а)

б)

а - Fe-Ti-B4C (×150);

б - Fe-Ti-B4C (×600)

Рисунок 3.4 б - Мікроструктура матеріалів системи Fe-Ti- B4C

Детальне вивчення мікроструктур показало, що при структутворені має місце акомодація карбідних зерен в місцях їх зближення, причому металевий прошарок між зернами зберігається і в структурі практично не спостерігається зрощення карбідних зерен. Карбідні зерна рівномірно розподілені по обєму і відносно однорідні за розміром.

Таблиця 3.1 – Результати вимірювання мікротвердості фаз

|

Фаза |

Н, кг/мм2 | |

|

Fe –Ti – C |

Fe – Ti – B4C | |

|

TiC |

2950 – 3000 |

2850 – 2970 |

|

Fe3C |

930 – 1050 |

800 – 1000 |

|

TiB |

— |

2700 – 2800 |

|

TiB2 |

— |

3300 – 3370 |

|

Fe |

75 – 90 | |

|

Ti |

98 – 105 | |

|

FeB |

730 – 790 | |

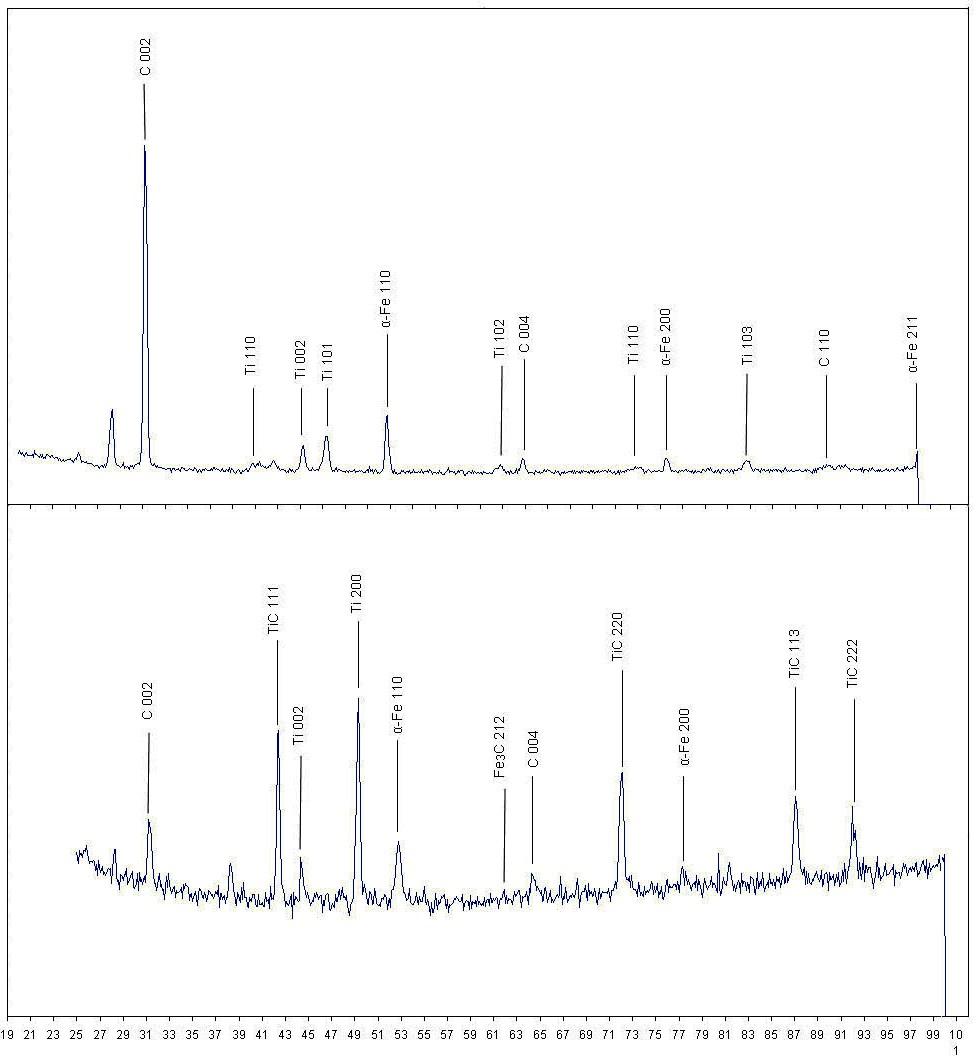

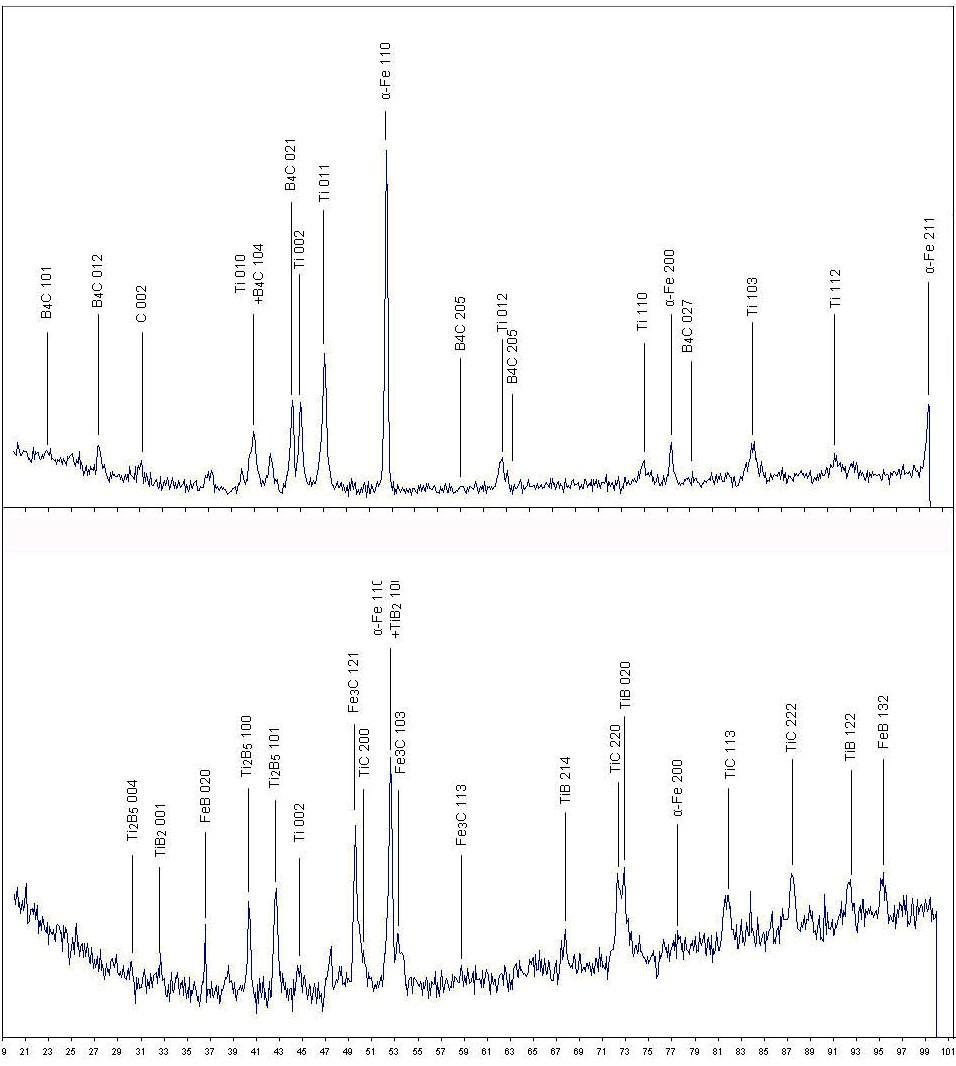

Рентгенівський аналіз сплавів показав наявність в сплаві фаз: у системі Fe Ti C: основа TіC, проте прісуцтвуєт незначна кількість Fe, що не прореагували, Ti і C, відмічена наявність цементіта; у системі Fe Ti В4С: також переважна наявність TіC, Ti, що не прореагував, а також FеB, Ti2В5 (рис. 3.5 а, б).

|

|

(а) |

|

(б) | |

|

Рисунок 3.5 а – Дифрактограми вихідних порошкових сумішей та спечених зразків сплавів вихідна порошкова суміш (а), сплав системи Fe – Ti – C (б)

| |

|

|

(в) |

|

(г) | |

|

Рисунок 3.5 б – Дифрактограми вихідних порошкових сумішей та спечених зразків сплавів вихідна порошкова суміш (в), сплав системи Fe – Ti – B4C (г)

| |

евтектичної температури (1085 0C). При цьому, проте, можливий лише дифузійний механізм взаємодії на контактних поверхнях частинок компонентів.

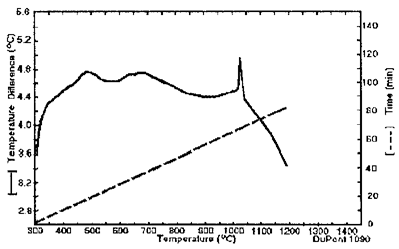

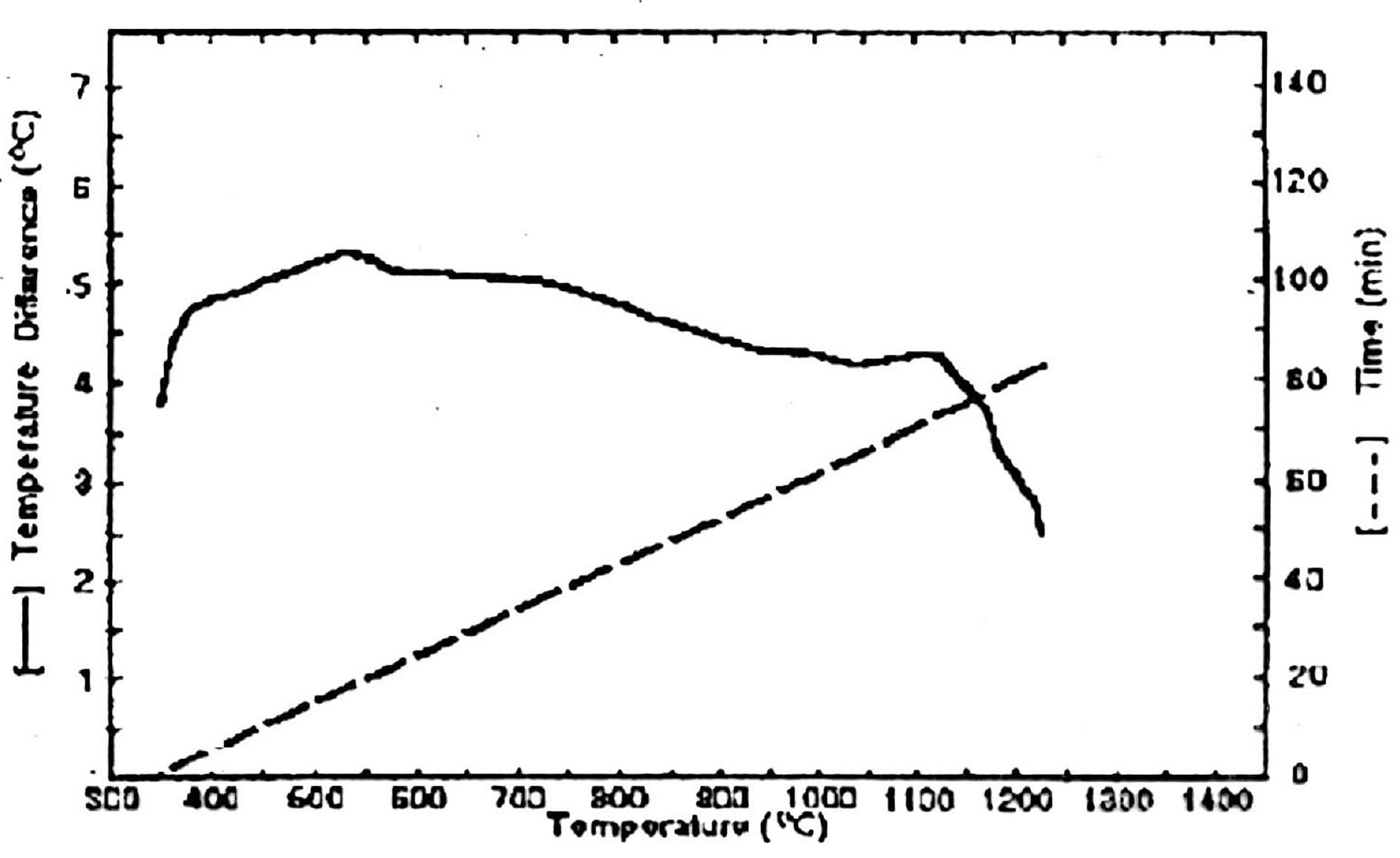

Після досягнення вказаної евтектичної температури в областях, близьких до контактних зон, починається розм'якшення і плавлення компонентів; поверхня контакту між компонентами швидко збільшується і між ними починається хімічна реакція відповідно до рівняння (3.1). При цьому, взаємодія між титаном і вуглецем супроводиться екзотермічною реакцією, проходження якої підтверджується даними ДТА суміші титану, заліза і вуглецю (рис.3.6).

а

)

)

б)

а) – при вмісті в суміші 45%Ті;

б) – при місті в суміші 75% ті

Рисунок.3.6. - Крива ДТА системи залізо – Ti C

При нагріванні суміші порошків Fe + Ti + С не виявлено поглинання тепла, проте має місце його виділення в результаті екзотермічної реакції між компонентами, причому початок реакції відповідає діаграмній температурі плавлення залізо титанової евтектики - 1085 0С. Ймовірно, ендотермічний ефект плавлення перекривається значно могутнішим екзотермічним ефектом.

Одним найбільш з важливих параметрів екзотермічної реакції є адіабатична температура tад., тобто температура, до якої мимоволі нагрівається система при протіканні даної реакції. Наявність рідкої фази максимально сприяє контакту взаємодіючих компонентів, а тепло, що виділяється в результаті проходження екзотермічної реакції, додатково стимулює її розвиток.

Отримані результати дозволяють скласти уявлення про механізм сплавообразованія при спіканні порошкових сумішей системи. Одним з найбільш важливих параметрів екзотермічної реакції є адіабатична температура tад., тобто температура, до якої самовільно нагрівається система при протіканні даної реакції. Наявність рідкої фази максимально сприяє контакту взаємодіючих компонентів, а тепло, що виділяється в результаті проходження екзотермічної реакції, додатково стимулює її розвиток.

Унаслідок виділення з рідкої фази частинок карбіду титану, розплав поступово обідняється титаном; при цьому, відповідно до діаграми стану Ti Fe, в складі сплаву, що змінюється, підвищується температура ліквідус, а потім і солідус, і після максимально повного проходження реакції формування карбідів відбувається кристалізація розплаву з виділенням частинок TiСх відповідної стехиометрії і залізної (сталевий) зв'язки. Зерна карбідної фази, що зароджуються, мають здатність швидко рости, причому інтенсивність їх зростання безпосередньо залежить від температурних параметрів реакції. Відмічені особливості структури, пов'язані із збільшенням вмісту вуглецю в суміші, пояснюються, мабуть, тим, що при цьому створюються умови для інтенсивнішого протікання екзотермічної реакції, відбувається більше саморозігрівання системи, яка сприяє зростанню карбідних зерен. З вищевикладеного виходить, що регулюючи температуру саморозігрівання композиції, можна керувати зростанням карбідних зерен.

Слід зазначити, що схожість зовнішнього вигляду одержуваних при реакційному спіканні зразків із зразками карбіду титану, синтезованими із застосуванням методу СВС, і подібність об'єктів досліджень приводить до необхідності враховувати основні принципи відомих моделей СВС процесів [63 - 65], вивчених, зокрема, в роботах А.Г.Мержанова із співробітниками.

Т

ак,

в роботі [65] автори запропонували механізм

протікання процесу, який розділили на

чотири етапи: прогрів суміші; плавлення

і розтікання титану з одночасною хімічною

реакцією; первинне структуроутворення

дрібних карбідних частинок і рекристалізація

карбідних частинок. Авторами відмічено,

що при появі розплаву Ti спостерігається

його втягування в дрібнодісперсний

вуглець і обволікання розплавом

вуглецевих частинок, а зародки зерен

TiC з'являються практично одночасно з

початком розтікання титану. При цьому,

спочатку в зоні горіння утворюється

нестехіометричний карбід близький

TiC0,5,

який в зоні догорання переходить в TiC.

Механізмом перетворення TiC0,5

TiC1,0,

на думку авторів роботи, є одночасне

проходження процесу розчинення карбідів

з меншим x

в

розплаві і кристалізації карбідів з

більшою концентрацією вуглецю. На рис.

3.7 приведені мікроструктура зразків

після рідко фазного спікання (а) та

гарячого штампування (б).

ак,

в роботі [65] автори запропонували механізм

протікання процесу, який розділили на

чотири етапи: прогрів суміші; плавлення

і розтікання титану з одночасною хімічною

реакцією; первинне структуроутворення

дрібних карбідних частинок і рекристалізація

карбідних частинок. Авторами відмічено,

що при появі розплаву Ti спостерігається

його втягування в дрібнодісперсний

вуглець і обволікання розплавом

вуглецевих частинок, а зародки зерен

TiC з'являються практично одночасно з

початком розтікання титану. При цьому,

спочатку в зоні горіння утворюється

нестехіометричний карбід близький

TiC0,5,

який в зоні догорання переходить в TiC.

Механізмом перетворення TiC0,5

TiC1,0,

на думку авторів роботи, є одночасне

проходження процесу розчинення карбідів

з меншим x

в

розплаві і кристалізації карбідів з

більшою концентрацією вуглецю. На рис.

3.7 приведені мікроструктура зразків

після рідко фазного спікання (а) та

гарячого штампування (б).

|

а) |

б) |

а) – після рідкофазного спікання; б) –після гарячого штапування

Рисунок 3.7 – Мікроструктура зразків системи Fe – Ti – C

Структуроутворення при спіканні композиції на базі сплаву на основі заліза з карбідом бору

Карбід бору належить до з'єднань, легко диссоціюючих у контакті з залізом при порівняно невисоких температурах [67]. В цьому випадку він є джерелом атомарного бору і вуглецю, які при взаємодії із залізом утворюють тверді з'єднання, що зміцнюють матеріал. У зв'язку з цим існує можливість конструювання спечених матеріалів на основі порошкової суміші сплавів заліза і карбіду бору. Використання В4С як легуючого елементу повинне привести до утворення карбідів і бориду заліза при спіканні, причому від їх кількості і

морфології в значній мірі залежатимуть властивості спечених матеріалів. Оскільки В4С з'єднання порівняно бідне вуглецем, можна розраховувати на достатньо однорідний розподіл карбідів за об'ємом, тоді як з'єднання бору із залізом можуть локалізуватися поблизу джерела дифузії або зароджуватися на дефектах структури зважаючи на горофільні властивості бору. Це створює певні передумови для керування структурою матеріалів.

Аналіз теоретичних уявлень про принципи взаємодії залізної матриці з бором [67] дозволив припустити наступний механізм процесів структуроутворення сплавів при спіканні.

На початковому етапі при нагріві до 1100 0С ще до початку дифузії бору в залізну матрицю частинки B4С втрачають зв'язок із залізною основою, оскільки коефіцієнти термічного розширення Fe і B4С сильно розрізняються (Fe = 23,0 × 10-6 К-1 [162]; B4C = (4,56,3) × 10-6 K-1 [163]). Об'єм пори, в яку поміщена частинка B4С, зростає за рахунок релаксації напруги пресування, а також унаслідок збільшення тиску газів в порі. Не дивлячись на втрату контакту між залізною основою і B4С при 1000 1100 0С починається утворення нової фази бориду заліза в околиці частинки карбіду бору. При цьому, слід зазначити, що зважаючи на відсутність розплаву в системі Fe B C в інтервалі температур до 1100 0С [66] дифузія бору через рідку фазу виключається. Термодинамічна оцінка швидкості випаровування бору з B4С і транспорту до поверхні заліза через газову фазу, проведена в [67], показує, що ці процеси також не можуть пояснити експериментальну інтенсивність зростання бориду заліза, що спостерігається.

В той же час, слід врахувати, що в технічному B4С міститься 2 3 % (мас.) оксиду бору [67], основна маса якого в процесі спікання міститься в порі у вигляді розплаву. Така мала відносна кількість оксиду бору робить маловірогідним механізм дифузії бору до залізної матриці через розплав B2О3, проте не заперечує можливість газофазного транспорту з'єднань бору на поверхню заліза з подальшим їх розкладанням і утворенням атомарного бору [66], оскільки частина оксиду бору знаходиться в газоподібному стані і в об'ємі пори існують рівновага між газоподібним і рідким B2О3. При цьому, на поверхні частинки B4С можливі наступні реакції:

|

4B2О3+ B4C 6 B2О2 + C |

(2.1) |

|

B2О3+ С CО + B2О3 |

(2.2) |

Молекули B2О3 транспортуються через газову фазу до поверхні заліза, адсорбцируются на ній і диссоціюються по реакції:

|

3B2О3 2 B2О3 + 2В |

(2.3) |

Атоми бору, що утворюються, дифундують вглиб заліза, сприяючи прискореному дифузійному зростанню боридного шару FeВ Fе2В на стінках пори, а молекули B2О3 транспортуються до поверхні частинки B4С, де знов вступають в реакцію. В той же час, деяка частина вуглецю відповідно до рівняння (2.1) у вигляді частинок графіту виділяється усередині пори.

Підвищення температури спікання понад 1100 0С приводить до утворення в системі Fе – C – B рідкої фази [64], що зумовлює зміну механізму структуроутворення [61]. При цьому, контактне плавлення відбувається на межі контакту сталевої матриці з карбідом бору, що викликає формування прошарку рідкої фази. Карбід бору розчиняється в рідкій фазі:

|

B4C 4B + C |

(2.4) |

з утворенням на межі Fe-рідка фаза бориду заліза

|

Fe + B Fe B |

(2.5) |

|

2Fe + B Fe2 B |

(2.6) |

або цементиту по реакції

|

3Fe + C Fe3C |

(2.7) |

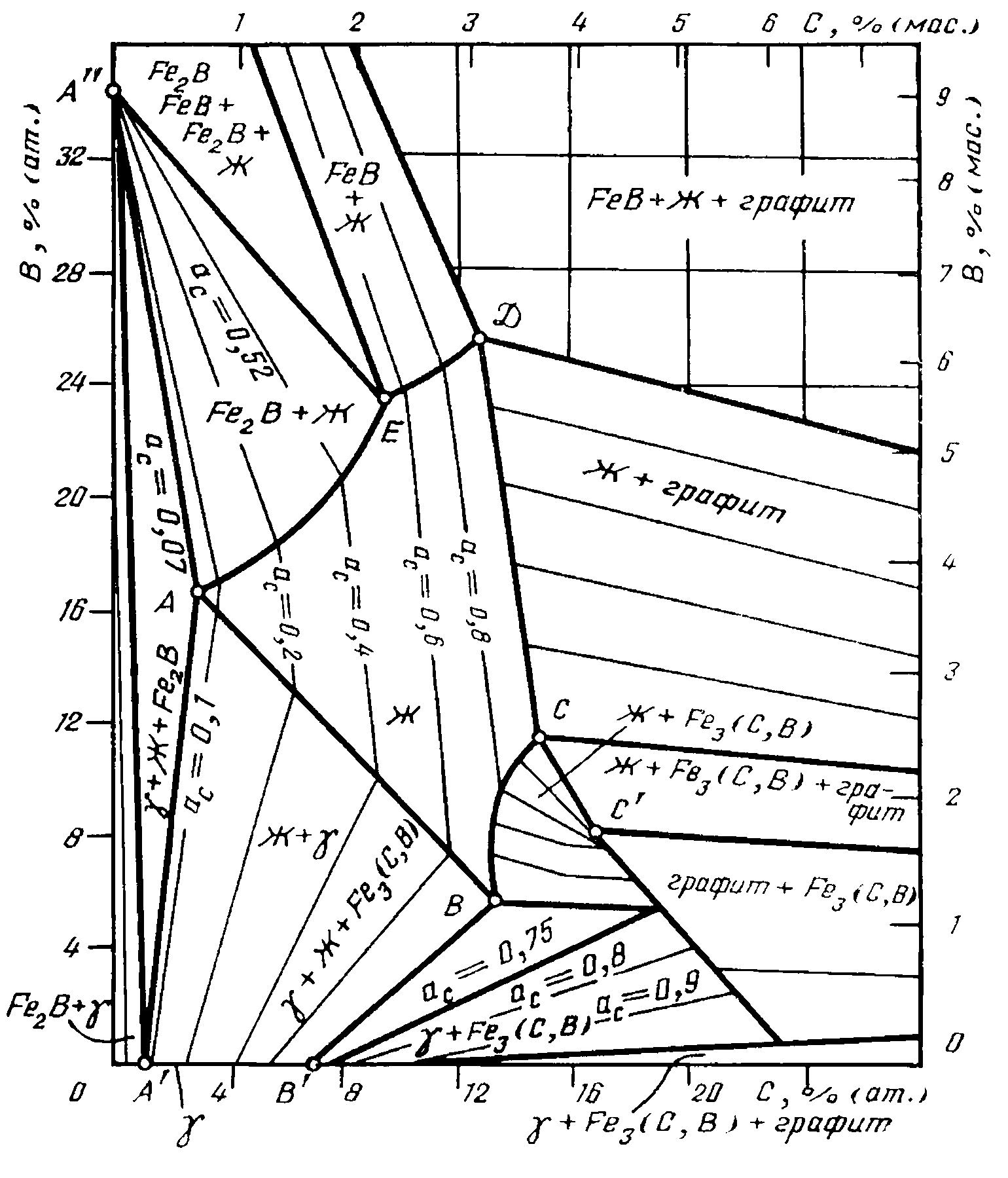

При цьому, слід зазначити, що оскільки при розчиненні 1 молю B4С утворюється 1 моль вуглецю і 4 моля бору, початковий склад рідкої фази близький до складу крапки А (рис.3.8) діаграми Fе – C – B, у зв'язку з чим на поверхні пори вірогідніше утворення шару Fe2В. По міру розчинення частинки B4С на поверхні Fe2В формується шар FеB, надлишок вуглецю виділяється у вигляді графіту, а на поверхні частинках -Fe, що утворилися з рідкої фази, формується бороцементит Fe3(C,В). Склад рідкої фази, рівноважної з бороцементітом, знаходиться в межах 6 – 11% B і 13 – 14 % (ат.) С (лінія ВС, рис.2.6). Термодинамічний аналіз процесу показує [61], що вміст вуглецю в розплаві при зростанні Fe2В збільшується достатньо швидко, і на ділянці ВС діаграми Fе – B – C рідка рідка фаза знаходиться відносно малий час, при якому встигає виділитися невелика кількість Fe3(C,В).

В той же час, зростання Fe3(C,В) лімітується дифузією заліза через шар бориду Fe2В і FеB.

З підвищенням температури після завершення розкладання частинки B4С на межі графіту з FеB відбувається контактне плавлення, внаслідок чого розплав збагачується бором і його склад швидко приходить в район точки D

Р исунок

3.8

Ізотермічний

розріз

діаграми

стану

Fe–C

–

B

при 1100 0С

исунок

3.8

Ізотермічний

розріз

діаграми

стану

Fe–C

–

B

при 1100 0С

діаграми Fе – B – C (рис.3.1), а незначна кількість карбоборида може виділитися тільки при охолоджуванні заготівки.

Особливості отримання, механічні і трибологічні властивості карбідосталей після реакційного спікання і гарячого штампування

Представлені вище результати виявили ряд проблем, пов'язаних з складнощами в плані отримання відносно міцного і більш-менш щільного матеріалу після проведення реакційного спікання сумішей титану, заліза і вуглецю. У одержуваних заготовках, не дивлячись на наявність в процесі спікання значної кількості рідкої фази, не тільки відсутня усадка, характерна для традиційних технологій рідкофазного спікання швидкорізальних сталей, карбідосталей і твердих сплавів, і що забезпечує формування практично безпористого стану матеріалу, але навіть спостерігається помітне об'ємний ріст і розшарування матеріалу унаслідок швидкоплинного протікання цілого ряду фазових і хімічних перетворень, що супроводжуються виділенням значної кількості тепла і газоподібних продуктів реакції. Унаслідок значного розшарування і неконтрольованої зміни розмірів і форми, пресовок, що пройшли реакційне спікання, вони не можуть бути використані як заготовки для подальшої гарячої обробки тиском. Автор роботи [68] на підставі результатів дослідження реакційного спікання порошкових сумішей феротитана і сажі однозначно вказує на неможливість отримання щільного сплаву системи TiC Fe з використанням традиційної технології спікання. У роботах [69,70] пориста губка, одержана в результаті реакційного спікання сумішей титану, вуглецю і одного з металів з групи залізо, ванадій або хром, використовується для отримання порошків для магнітно-абразивної обробки. У зв'язку з цим, для формування високощільного композиту вказаної системи в [69] була застосована технологія гарячого пресування в графітовій прессформе. Проте, не дивлячись на високу якість одержуваних матеріалів, така технологія унаслідок високої енергоємності, украй низької стійкості оснащення і низької продуктивності, представляється недостатньо конкурентоспроможною.

Це вказує на необхідність пошуку раціональних технологічних схем отримання таких композитів, заснованих на застосуванні технології гарячої обробки тиском спечених заготовок. У зв'язку з цим були проаналізовані основні причини інтенсивного розбухання і розшарування заготовок в процесі реакційного спікання. Останне обумовлено, мабуть, виникненням в матеріалі пресування внутрішніх напруг, викликаних виділенням тепла при протіканні реакції між титаном і вуглецем, інтенсивним газовиділенням при взаємодії вуглецю з киснем, який знаходиться в порошках Ti і Fe, і напруженнями, що виникають в матеріалі при фазових і хімічних перетвореннях. При цьому відомо, що збільшення змісту вуглецю в сплаві інтенсифікує процес газовиділення, утворення пор і розшарувань в сплаві [69]. В той же час, автори роботи при дослідженні взаємодії між Ti і С в результаті екзотермічної реакції, виявили істотну залежність адіабатичної температури процесу від змісту так званого розбавлювача, в якості якого автори використовували карбід титану.

Одним з ефективних інертних розбавлювачів в екзотермічно реагуючій суміші порошків Ti Fe C є залізо, яке зменшує температуру синтезу і розмір зерен твердої фази [66]. Таким чином, з урахуванням приведених даних можна зробити висновок, що збільшення змісту заліза і зменшення вуглецю в початковій суміші повинно істотно знизити як адіабатичну температуру процесу, так і інтенсивність його протікання і, відповідно, інтенсивність газовиділення.

Як випливає з приведених даних, всі три склади композитів після гарячого штампування і відпалу мають відносно невисоку твердість, що дозволяє проводити механічну обробку поковок звичайним твердосплавним інструментом. В той же час, одержані матеріали істотно відрізняються по здібності сплаву до загартовуваності. Так, карбідосталь з карбідом титану зниженої стехиометрії практично не піддається гарту, що характеризується мінімальним підвищенням твердості матеріалу після термообробки. Дещо вищий за характеристику твердості одержані після гарту композиту із стехіометричним карбідом титану, і лише сплав з підвищеним вмістом вуглецю в шихті має здатність піддаватися повноцінному гарту. Украй низька характеристика загартовуваності перших двох складів обумовлена збідненою вуглецем металевої зв'язки, що виражається в практично повній відсутності в сплаві карбідних фаз заліза.

Результати трібологичеськіх випробувань указують на істотно вищу зносостійкість карбідосталі із зв'язкою з вуглецевої сталі як в порівнянні з аналогічними карбідосталямі на основі маловуглецевої залізної зв'язки, так і стандартними легованими сталямі, виготовленими за традиційною металургійною технологією.

Істотна відмінність зносостійкості карбідосталей з різним складом металевої зв'язки обумовлена не тільки значною різницею в значеннях твердості матеріалів, але і неповною відповідністю структури перших двох складів основним принципам високої зносостійкості матеріалу. Зокрема, одним з таких принципів є те, що пружнопластична матриця повинна забезпечувати, з одного боку, достатню релаксацію діючих на матеріал напружень, а з другого боку – мінімальну деформацію [1,2]. Знижена мікротвердість ферритної фази металевої зв'язки, мабуть, не забезпечує достатніх міцносних властивостей, здатних мінімізувати локальну пластичну деформацію поблизу окремих частинок карбіду титану, що приводить до їх поступового викришування.

Розрахунок термодинамічної рівноваги в сплавах систем

Fe – Ti – C(B)

Розрахунок термодинамічної рівноваги сплавів систем Fe – Ti – C та Fe – Ti – В4C проводився за допомогою програми CHEQC (CHemical EQuilibriums Calculations) на базі пакету програм Astra. Попередній розрахунок вихідних даних виконувався з використанням хімічної довідкової системи PL Table.

Розрахунок проводився для систем сплавів складу:

Fe – (10 ÷ 80% мас)[Ti – (10 ÷ 25% мас)C],

Fe – (10 ÷ 80% мас)[Ti – ( 5 ÷ 95% мас)В4С].

Вихідні умови розрахунку (для обох систем сплавів) однакові, інтервал температур в якому здійснювався розрахунок термодинамічної рівноваги систем складає 500 – 1400 оС, а тиск в системі становить 105 Па.

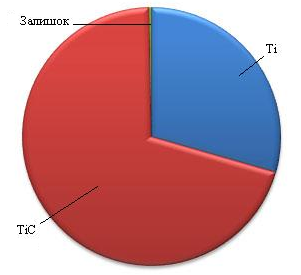

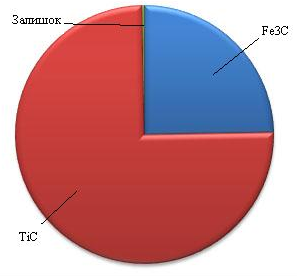

Виходячи з результатів отриманих при розрахунку вірогідності зміщення рівноваги при проходженні реакцій у вказаних системах можна сказати, що для системи Fe – (10 ÷ 80% мас)[Ti – (10 ÷ 25% мас)C] при досягненні відношення масової частки вуглецю до титану,як 20 до 80 в системі спостерігається утворення стехіометричного карбіду титану. У випадку меншої кількості вуглецю у суміші сплав складається зкарбіду титану, кількість якого напряму пов’язана з кількістю вуглецю у вихідні суміші, непрореагувавшого титану та заліза. Якщо кількість вуглецю перевищує кількість вуглецю необхідну для утворення стехіометричного карбіду титану, то система складається з карбіду титану та карбіду заліза (рис. 3.9).

|

|

|

|

а) |

б) |

|

| |

|

в) | |

|

а) – з нестачею С до Ті та Fe; б) – з оптимальним співвідношенням С до Ті та Fe; в) – з надлишком С до Ті та Fe Рисунок 3.9 - Розподілення твердих фаз в системі Fe – Ti – C | |

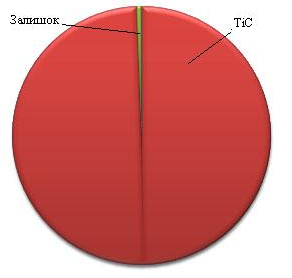

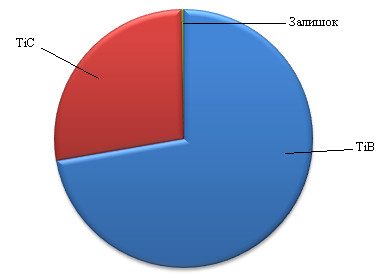

Дослідження термодинамічної рівноваги в системі Fe – Ti – В4С, в межах варьювання концентрацією утворюваної твердої фази 10 - 80% мас по відношенню до Fe, а також змінюючи вміст В4С по відношення до титану можна зробити висновок, що при вмісті В4С 5 - 20% мас по відношенню до титану в сисемі рівновага системи ззувається в бік утворення TiB та TiC з залишишимися, Ti, це повязано з недостатньою кількістю B та C при розкладанні В4С (рис. 3.10).

|

|

|

|

а) |

б) |

|

| |

|

в) | |

|

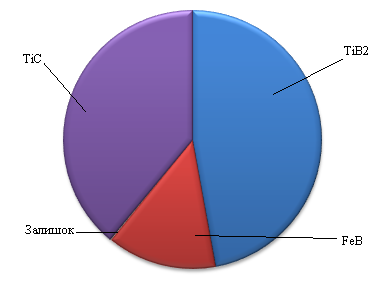

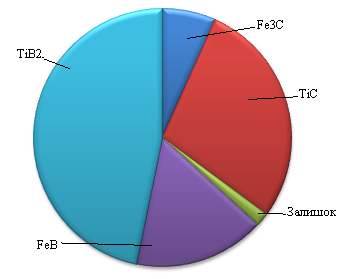

а) – з нестачею В та С до Ті та Fe; б) – з оптимальним співвідношенням В та С до Ті та Fe; в) – з надлишком В та С до Ті та Fe Рисунок 3.10 - Розподілення твердих фаз в системі Fe – Ti – B4C | |

При досягненні концентрації В4С до Ti в системі до 25 % мас, всистемі утворюється TiB, TiB2, а також залишаються TiC та вільне Fe. З чого можна зробити висновок про те, що більш активний титан у порівнянні з залізом прямує до утворення карбідів та боридів у першу чергу ніж залізо, а кількість бору та вуглецю не достатня для взаємодії з залишившимся залізом.

Підвищуючи вміст В4С до 30% мас, ріновага зміщується з утворенням FeВ, TiB2, а також TiC та Fe, що пояснюється насиченням TiB бором та його переходом в TiB2. Така ситуація спостерігається аж до концентрації карбіду бору до 50 % мас по відношенню до титану. При концентрації 80 % мас твердої фази по відношенню до заліза, в системі залишається не прореагувавший карбід бору та вуглець, що залишився в системі внаслідок розкладу певної кількості карбіду бору та не звязався з Fe або Ti через їх недостатню кількість. Така ситуація спостерігається при високих вмістах твердої фази до заліза в інтервалі концентрацій В4С від 45 до 95 % мас.

В інтервалі концентрацій карбіду бору до титану 55 – 95 % мас система ззувається до утворення Fe, C, FeB, Fe3C, TiC та TiB2. Однак непрореагувавші залізо та вуглець вже при температурі в 873 К утворюють цементит та невелику кількість залишкового вуглецю.