- •Содержание

- •Введение

- •1. Техническая характеристика издания

- •2. Разновидности цифровых технологий изготовления форм плоской офсетной печати.

- •3. Технология «Компьютер – печатная форма»

- •3.1. Основные компоненты

- •3.2. Методы записи в ctp.

- •4. Изготовление форм плоской офсетной печати по цифровым технологиям.

- •4.1. КлассификацияCtp-устройств

- •5. О пластинах для ctp-устройств

- •5.1. Светочувствительные пластины.

- •5.2. Термочувствительные пластины

- •6. Выбор основных печатных материалов

4. Изготовление форм плоской офсетной печати по цифровым технологиям.

Процесс изготовления форм плоской офсетной печати по цифровым технологиям можно представить в виде общей схемы (рис. 2) [1]:

Рисунок 2. * - Для некоторых типов формных пластин эта операция может отсутствовать.

4.1. КлассификацияCtp-устройств

CTP-устройства для лазерного экспонирования офсетных пластин можно классифицировать по нескольким параметрам. Достаточно условно их разделяют на газетные и коммерческие. Основное требование к газетным CTP – высокая производительность, при этом для них достаточно разрешения 1200 dpi. Коммерческие устройства для экспонирования офсетных пластин используются в производстве журналов, буклетов, проспектов, каталогов, упаковки, этикеток и т.д. и, напротив, должны выводить печатные формы очень высокого качества с разрешением не менее 2400 dpi, а производительность для них не столь критична, как для газетных.

Примеры устройств:

Газетная Trendsetter 800 III Quantum (Kodak). Это производительное в своем формате CTP-устройство имеет 6-страничный формат, покрывающий большинство газетных ротаций. В устройстве используется динамическая автофокусировка термической головки (разработка фирмы Creo), с которой можно получить сверхжесткую точку SquareSpot, стохастику Staccato 20.

Коммерческая Magnus VLF (Kodak) – одно из самых быстрых полностью автоматических CTP-устройств VLF-формата. Возможен вывод 30 пластин шириной 2070 мм в час при разрешении 2400 dpi. Пластины меньшего формата могут быть загружены парами, что повышает производительность устройства. Производительность в формате B1 (ширина 1030 мм) составляет 48 пластин в час при 2400 dpi. Производительность Magnus повышена за счет использования более мощных головок, новой электроники, новой архитектуры загрузки/выгрузки, сокращающей временные затраты.

Современные CTP или формовыводные устройства (ФВУ) также можно разделить на три группы по принципу построения: планшетные ФВУ, ФВУ с внутренним барабаном, ФВУ с внешним барабаном.

Примеры:

Agfa Palladio – полностью автоматизированный планшетный CTP (формата B2), позволяющий производить до 20 пластин в час.

Prosetter P52 – «фиолетовая» CTP с внутренним барабаном для изготовления фотополимерных пластин и пластин на основе галогенида серебра, чувствительных к действию фиолетового излучения.

Suprasetter А52 – термальная CTP с внутренним барабаном для изготовления термальных алюминиевых пластин [7].

5. О пластинах для ctp-устройств

Внешний вид и поведение разных готовых форм в печатной машине ничем не различаются. Разница в производстве печатных форм по технологии CTP заключается в конструкции слоев формного материала и химической обработке. В зависимости от способа изготовления формного материала пластины разделяются на термочувствительные и светочувствительные [2].

5.1. Светочувствительные пластины.

Для записи на эти пластины широко применяются излучение с длиной волны 405-410 нм (фиолетовая область спектра).

В настоящее время в качестве светочувствительных пластин используются формные пластины с фотополимеризуемым слоем и с серебросодержащим слоем. Они имеют достаточно высокую чувствительность. Так же различают электрофотографические пластины, но они являются малоприменяемые в настоящее время из-за низкого качества получаемого изображения. Пластины с серебросодержащим слоем более чувствительны и обладают лучшими свойствами, чем пластины с фотополимеризуемым слоем.

На фотополимеризуемых пластинах в результате действия излучения происходит образование пространственной структуры. Для пластин первого поколения после экспонирования требуется процесс нагревания. В результате этого процесса завершается другой важный процесс – процесс полимеризации. Кроме этого, так же повышается устойчивость экспонированных участков к действию проявителя. После обработка заключается в промывке, сопровождаемая удалением защитного слоя, проявление в растворе. У некоторых типов фотополимеризуемых пластин на поверхности фотополимеризуемого слоя может располагаться дополнительный слой, который повышает эффективность лазерного излучения. В данном случае после нагревания экспонирование не требуется. Это пластины второго поколения. Пластины с фотополимеризуемым слоем работают в негативном режиме [3].

Схема процесса изготовления печатной формы на фотополимеризуемой формной пластине приведена на рис. 3:

Рисунок 3. а – формная пластина (1 – подложка, 2 – фотополимеризщуемый слой,

3 – защитный слой); б– запись изображения лазером 4;в– нагревание;

г– промывка;д– проявление (5 – печатающий элемент,

6– пробельный элемент).

Благодаря высокой скорости экспонирования и простоте обработки эти пластины широко применяются в газетном производстве.

Преимущества:

• совместимы с обычной печатной химией;

• возможен обжиг для повышения тиражестойкости (в том числе для увеличения стойкости к агрессивным краскам и лакам);

• реактивы для проявочного процессора легко утилизируются.

Недостатки:

• нелинейное формирование растровых точек;

• необходимость дополнительных секций предварительного нагрева и предварительной смывки в проявочном процессоре;

• максимальная разрешающая способность большинства пластин – не более 2400 dpi (298% при 200 lpi);

• экспонирование и обработка при дневном свете возможны только в полностью автоматических моделях CTP, для остальных комплектаций необходимо желтое освещение.

Производителями пластин являются следующие компании: Agfa, Fuji, Kodak, Lastra [8].

Процесс записи на серебросодержащие пластины сопровождается восстановлением серебра и образованием его связей с эмульсионным слоем, а именно с желатиной эмульсионного слоя. Их можно разделить на пластины с диффузионным переносом комплексов серебра и с гибридной структурой [3].

Схема процесса изготовления печатной формы на серебросодержащей формной пластине приведена на рис. 4:

Рисунок 4. а– формная пластина (1 – подложка, 2 – барьерный слой, 3 – эмульсионный слой, 4 – защитный слой);б– запись изображения лазером 5;в– проявление серебросодержащего слоя;г– промывка (6 – печатающий элемент,

7 – пробельный элемент).

Гибридные формные пластины представляют собой многослойные структуры, состоящие из слоя галогенсеребряной эмульсии, копировального слоя и металлической подложки. Технологический процесс изготовления печатной формы после экспонирования включает химико-фотографическую обработку галогенсеребряного эмульсионного слоя (его проявление и фиксирование), экспонирование копировального слоя через полученную маску, ее удаление и обработку копии, полученной на копировальном слое. В качестве галогенсеребряного слоя используется негативная фотографическая эмульсия, сенситометрические и структурометрические характеристики которой соответствуют параметрам контрастных фототехнических пленок. Копировальный слой (позитивный или негативный) имеет высокую устойчивость к химико-фотографической обработке.

Однако используемые в настоящее время серебросодержащие пластины представлены, в основном, материалами на основе галогенсеребряных композиций с диффузионным переносом. Принцип их действия основан на диффузии ионов серебра. Такие пластины представлены на рынке материалов такими фирмами как Agfa, выпускающая Lithostar Ultra-V (400-410 нм), Lithostar Ultra-O (488 и 532 нм), Lithostar Ultra-R (650-670 нм) и Mitsubishi [11].

Благодаря высокой чувствительности для экспонирования пластины требуется меньше времени и энергии. Это, в свою очередь, приводит как к повышению производительности выводного CTP-устройства, так и к снижению потребляемой лазером мощности и продлению срока его службы. Пластины на основе серебросодержащей эмульсии не рекомендуется использовать для печати УФ-красками. Можно выделить преимущества и недостатки данных пластин.

Преимущества:

• высокая светочувствительность – требуется минимальная энергия лазера;

• линейное формирование растровых точек;

• высокая жесткость точек;

• высокое разрешение;

• минимальные энергозатраты при проявлении;

• минимальное количество отходов;

• самая высокая, по сравнению с пластинами других типов, стабильность и равномерность свойств.

Тиражестойкость печатных форм – до 350 тыс. оттисков в зависимости от состояния печатной машины, характеристик бумаги и прочих факторов. При соблюдении климатических условий серебросодержащие пластины имеют самый долгий срок хранения.

Недостатки:

• экспонирование и обработка при дневном свете возможны только в полностью автоматических моделях CTP, для остальных комплектаций необходимо желтое освещение;

• некоторые модели процессоров требуют частого ухода;

• невозможно увеличить тиражестойкость пластин путем обжига;

• быстрый износ печатных форм при печати агрессивными красками.

Желательно оборудовать проявочный процессор специальной системой для утилизации отходов.

Производителями пластин являются следующие компании: Agfa, Mitsubishi [11].

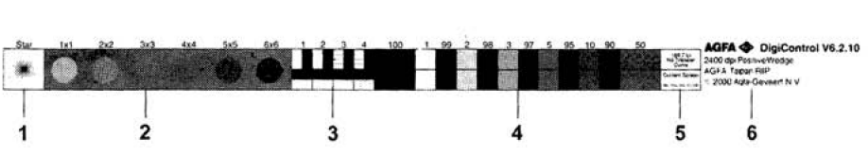

Исследование репродукционно-графических показателей происходит с использованием тест-объекта Digi Control Wedge. Общий вид тест-объекта приведен на рис. 5 [3].

Рисунок 5. Строение тест-объекта Digi Control Wedge:фрагменты для контроля: 1 – фокусировки; 2 – экспозиции (визуального); 3 – воспроизведение штриховых элементов;

4 – интервала градаций; 5 – растрирования; 6 – информационный фрагмент.