- •1. Кинематический расчет привода и выбор электродвигателя

- •2.2.1. Допускаемые контактные напряжения

- •2.2.2. Допускаемые напряжения изгиба зубьев.

- •2.3. Проектный расчет на прочность закрытых зубчатых передач редукторов

- •10˚ 15'47"

- •3. Определение компоновочных размеров редуктора

- •4. Расчет шпоночного соединения под колесом на тихоходном валу редуктора

- •5. Расчет тихоходного вала

- •6. Выбор подшипников качения

- •Приложение

4. Расчет шпоночного соединения под колесом на тихоходном валу редуктора

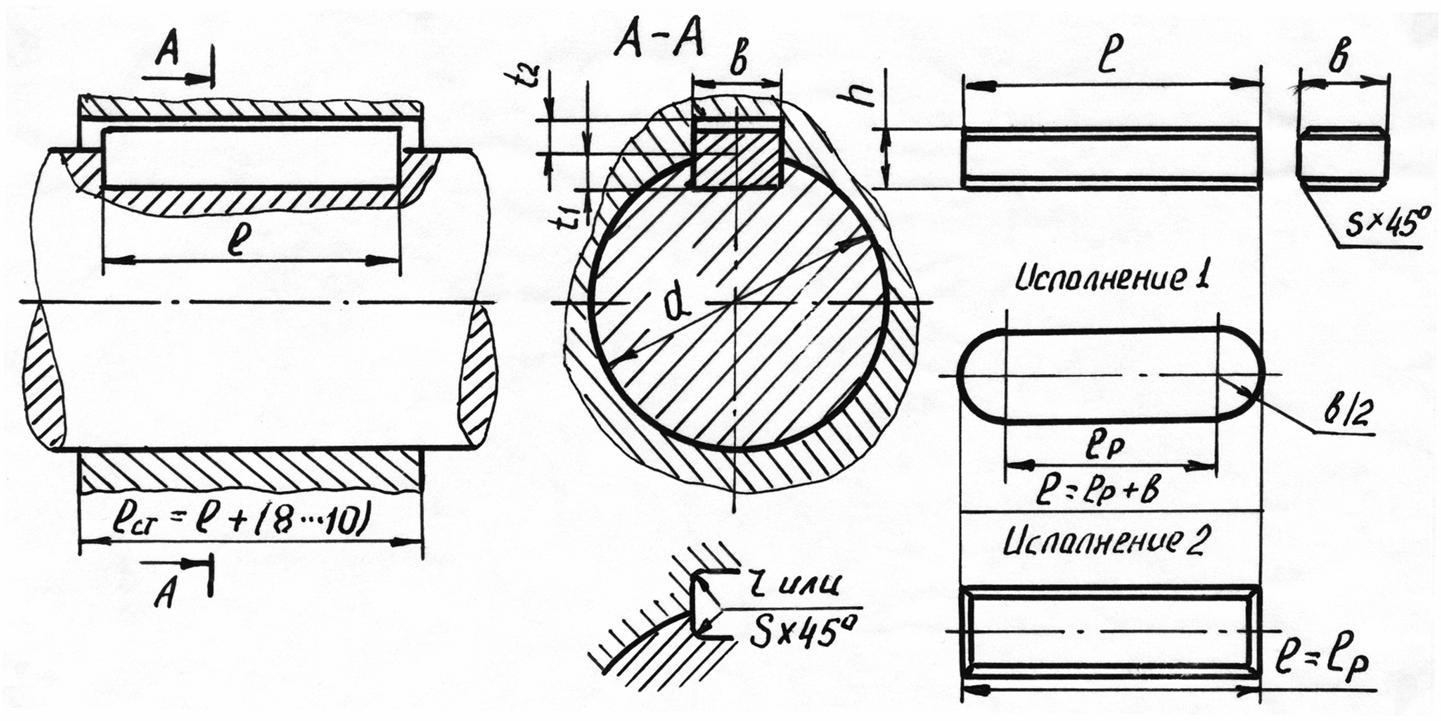

Чаще всего применяются призматические (т. П6 [1, с. 149]) и сегментные (т. П7 [1, с. 150]). Соединения с помощью призматических и сегментных шпонок относятся к ненапряженным соединениям. ГОСТ 23360-78 предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры поперечного сечения шпонки b и h берут из табл. П6 [1, с. 149] и определяют рабочую длину шпонки ℓp. Длину шпонки ℓ=ℓp + b со скругленными или

ℓ = ℓp с плоскими торцами выбирают из стандартного ряда (т. П6).

При передаче вращающего момента на противоположных боковых узких гранях шпонки возникают напряжения смятия, а в продольном сечении – напряжение среза. У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия.

Рисунок 5 – Схема напряжений в шпоночном соединении

Рабочую длину шпонки определяем из условия прочности на смятии.

При dk = 46 из т. П6 [1, с. 149] выбираем размеры для шпоночного соединения

Рисунок 6 - Соединение призматической шпонкой

Определяем общую длину шпонки и округляем до ближайшего большого значения из стандартного ряда шпонок:

![]()

Принимаем

из стандартного ряда:

![]() .

.

Следовательно,

выбираем шпонку:

![]()

5. Расчет тихоходного вала

На вал от зубчатого колеса, подшипников и других деталей передаются окружные, радиальные и осевые силы, создающие в поперечных сечениях продольные и поперечные силы, изгибающие и вращающие моменты. Таким образом, вал испытывает сложную деформацию – изгиба (растяжения – сжатия) и кручения. Продольные силы создают в сечениях вала нормальные напряжения растяжения или сжатия небольшой величины, поэтому они в расчетах не учитываются.

Действующие на вал силы распределены по длине ступицы, ширине подшипника. При проектном расчете считаем эти силы сосредоточенными и приложенными на середине ширины зубчатого венца или подшипника. Эти сечения принимаем за расчетные. По длине вала место приложения нагрузки зависят от расположения зубчатого колеса и опор. Муфта создает силу, лежащую в плоскости, перпендикулярной к оси вала. После приведения этих сил к оси вала последний оказывается нагруженным поперечными силами и вращающим моментом. Косозубая цилиндрическая передача, кроме сил, лежащих в плоскостях, вызывает появление осевой силы, приложенной на зубьях. Приведение этой силы к оси вала дает осевую (сжимающую или растягивающую) силу и сосредоточенный изгибающий момент.

Исходные данные:

Силы, действующие на вал от косозубой цилиндрической передачи (определены при расчете передачи):

окружная

- ![]() -

действует в вертикальной плоскости;

-

действует в вертикальной плоскости;

радиальная

- ![]() и

осевая -

и

осевая - ![]() (действует

в горизонтальной плоскости);

(действует

в горизонтальной плоскости);

Вращающий

момент на валу - ![]() ;

;

Частота

вращения вала - ![]() ;

;

Диаметр

делительной окружности зубчатого

колеса, установленного на валу - ![]() ;

;

Режим нагружения – постоянный;

Требуемый

ресурс - ![]() ;

;

Диаметр

вала под подшипники -

![]() ;

;![]() ;

;

Диаметр

вала под колесо - ![]() ;

;

Расстояние между опорами вала, координаты точек приложения сил определяем по эскизной компоновке редуктора: a = 52,78 мм; b = 52,78 мм;

с = 59,5 мм.

Выходной вал редуктора соединен с приводным валом упругой муфтой.

Последовательность расчета:

1. Определяем радиальную силу от муфты, действующую на консольный участок вала по формуле [1, с.91, ф.4.2]

![]()

Принимаем

действие этой силы в вертикальной

плоскости (как и силы

![]() ),

направленной на увеличение деформации

вала от силы

),

направленной на увеличение деформации

вала от силы![]() .

.

2. Используя эскизную компоновку редуктора, составляем расчетную схему вала (см. рисунок 7, а).

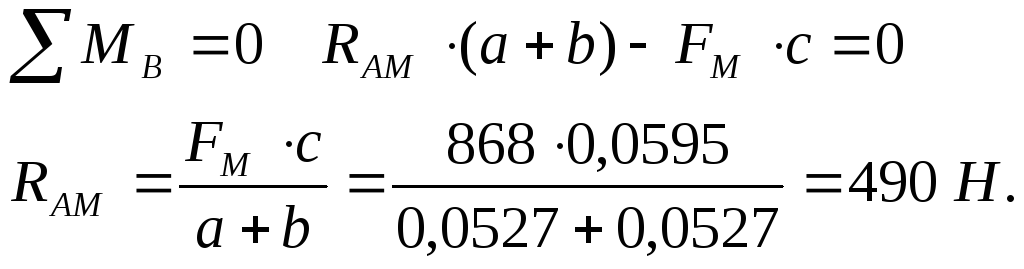

Опорные реакции в горизонтальной плоскости (см. рисунок 7, б):

![]() ,

,

Откуда,

,

,

![]() ,

,

.

.

Проверка правильности определения реакций:

![]()

4. Опорные реакции в вертикальной плоскости (см. рисунок 7, в):

![]() ,

,

Откуда,

![]() ,

,

![]() ,

,

![]() .

.

Проверка правильности определения реакций:

![]() .

.

5.

Опорные реакции от силы![]() (см.

рисунок 7, г):

(см.

рисунок 7, г):

![]() .

.

Откуда,

![]() ,

,

Проверка:

![]() .

.

Рисунок 7 - Расчетная схема вала

6. Суммарные реакции в опорах (приведенные в одну плоскость), которые будут использованы в качестве радиальных нагрузок при выборе подшипников качения:

![]()

![]()

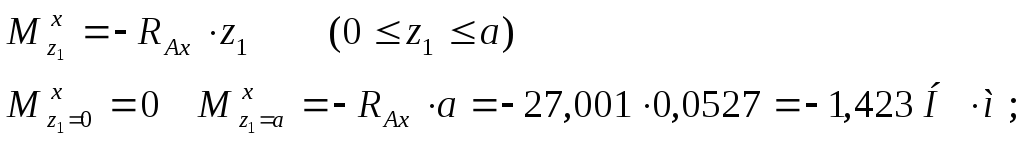

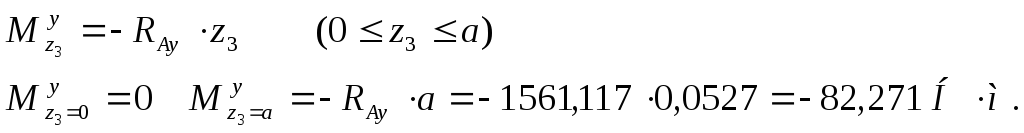

7. Изгибающие моменты:

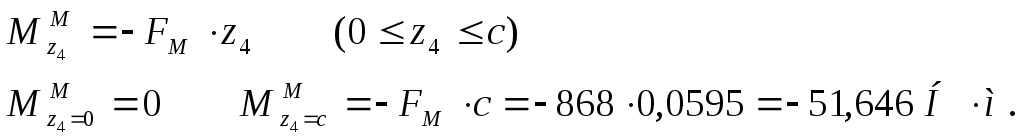

в горизонтальные плоскости (см. рисунок 7, б):

в вертикальной плоскости (см. рисунок 7, в):

изгибающие

моменты от силы

![]() (см.

рисунок 7, г):

(см.

рисунок 7, г):

изгибающий момент в сечении С (под колесом):

![]()

8. Суммарный изгибающий момент в сечении под колесом (сечение С – это сечение наиболее нагруженное):

![]()

9. Принимаем: материал вала – сталь 45 [1, с.83, т.4.1];

![]() ;

;

механическая обработка вала – тонкая обточка; вал не подвергается поверхностному упрочнению.

10. Расчет на сопротивление усталости.

Для опасного сечения вала (сечение С) расчетный коэффициент запаса прочности определяется по формуле [1, с.93, ф.4.8], а коэффициенты Sσ и Sτ по формулам [1, с.93, ф.4.10] и [1, с.93, ф.4.11] соответственно:

![]() ;

;

![]() .

т.к.

.

т.к.![]() .

.

Коэффициент долговечности:

![]() ,

,

где

![]() циклов;

т.к.

циклов;

т.к. ![]() ,то

,то

![]()

Суммарные

коэффициенты

![]() и

и![]() определяются по формулам

определяются по формулам

[1,

с.95, ф.4.20]. В этих формулах значения

эффективных коэффициентов концентрации

напряжений

![]() и

и![]() ,

зависят от вида концентраторов напряжений.

В месте посадки колеса на вал имеется

два типа концентраторов: ступенчатый

переход с галтелью и шпоночная канавка.

Для этих концентраторов по таблицам

4.3 и 4.4 [1, с.96-97] находим значения

,

зависят от вида концентраторов напряжений.

В месте посадки колеса на вал имеется

два типа концентраторов: ступенчатый

переход с галтелью и шпоночная канавка.

Для этих концентраторов по таблицам

4.3 и 4.4 [1, с.96-97] находим значения![]() и

и![]() :

:

для ступенчатого перехода с галтелью (t = 3,5 мм, r = 2,0 мм приняты по рекомендациям [1, с.96]):

при

![]() ;

;![]() и

и ![]()

![]() ;

;![]()

для

шпоночной канавки, выполненной пальцевой

фрезой:

![]() ;

;![]() .

.

Следовательно,

большее влияние на прочность вала

оказывает ступенчатый переход с галтелью

r

= 2,0 мм; поэтому для расчета принимаем

![]() ;

;![]() .

В этом сечении вал имеет сплошное круглое

сечение.

.

В этом сечении вал имеет сплошное круглое

сечение.

По

таблице 4.5 [1, с. 98] находим

![]() ;

по таблице 4.6 [1, с.98] -

;

по таблице 4.6 [1, с.98] -![]() ;

коэффициент

;

коэффициент![]() ,

т.к. вал не подвергается поверхностному

упрочнению.

,

т.к. вал не подвергается поверхностному

упрочнению.

Таким образом,

![]() ;

;

![]() .

.

По формулам (4.14) определяем амплитудные значения напряжений:

![]() МПа;

МПа;

![]() МПа,

МПа,

Где моменты сопротивления Wи и Wр определены по формулам [1, с.94, ф.4.14]:

![]() мм3;

мм3;

![]() мм3.

мм3.

Тогда,

![]() ;

;

![]() .

.

Определяем коэффициент запаса прочности [1, с.93, ф.4.8]:

![]() .

.

Следовательно, вал удовлетворяет условию прочности по сопротивлению усталости.