- •1. Кинематический расчет привода и выбор электродвигателя

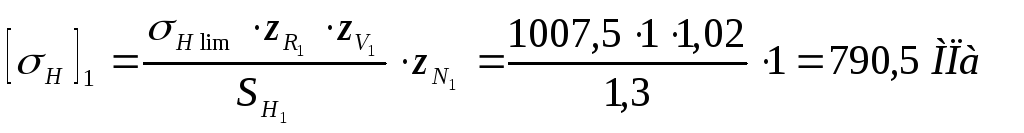

- •2.2.1. Допускаемые контактные напряжения

- •2.2.2. Допускаемые напряжения изгиба зубьев.

- •2.3. Проектный расчет на прочность закрытых зубчатых передач редукторов

- •10˚ 15'47"

- •3. Определение компоновочных размеров редуктора

- •4. Расчет шпоночного соединения под колесом на тихоходном валу редуктора

- •5. Расчет тихоходного вала

- •6. Выбор подшипников качения

- •Приложение

2.2.1. Допускаемые контактные напряжения

Допускаемые

напряжения для зубьев шестерни

![]() и колеса

и колеса![]() определяются по общей зависимости:

определяются по общей зависимости:

![]() ,

,

где

![]() - длительный предел контактной

выносливости, определяемый по таблице

2.2 [1, с.31] в зависимости от материала

зубчатого колеса и вида термической

обработки по среднему значению твердости

поверхностей зубьев

- длительный предел контактной

выносливости, определяемый по таблице

2.2 [1, с.31] в зависимости от материала

зубчатого колеса и вида термической

обработки по среднему значению твердости

поверхностей зубьев![]() ,

равной полусумме верхнего и нижнего

значений их твердости.

,

равной полусумме верхнего и нижнего

значений их твердости.

Тогда,

![]() ;

;![]()

![]() -

коэффициент, учитывающий шероховатость

рабочих поверхностей зубьев, в данном

случае принимаем при

-

коэффициент, учитывающий шероховатость

рабочих поверхностей зубьев, в данном

случае принимаем при

![]() (притирка

и обкатывание)

(притирка

и обкатывание)![]() ;

;

![]() -

коэффициент, учитывающий влияние

скорости: повышение скорости вызывает

увеличение толщины гидродинамического

масляного слоя и уменьшение коэффициента

трения. Принимаем

-

коэффициент, учитывающий влияние

скорости: повышение скорости вызывает

увеличение толщины гидродинамического

масляного слоя и уменьшение коэффициента

трения. Принимаем

![]() ;

;

![]() -

коэффициент запаса контактной прочности,

принимается из таблицы 2.2 [1, с.32].

-

коэффициент запаса контактной прочности,

принимается из таблицы 2.2 [1, с.32].

Принимаем:

![]() ;

;

Определяем длительный предел контактной выносливости:

![]() -

коэффициент долговечности, учитывающий

режим нагружений и требуемый ресурс

передачи, принимается в пределах

-

коэффициент долговечности, учитывающий

режим нагружений и требуемый ресурс

передачи, принимается в пределах

![]() ,

,![]() = 2,6 для материалов с однородной структурой

(нормализованных, улучшенных) и 1,8 для

поверхностно упрочненных материалов.

= 2,6 для материалов с однородной структурой

(нормализованных, улучшенных) и 1,8 для

поверхностно упрочненных материалов.

Определяем число циклов нагружений:

![]()

Определяем требуемый ресурс при постоянном режиме нагружений:

![]() ,

,

где

![]() - число вхождений в зацепление зуба

рассчитываемого колеса за один оборот

(

- число вхождений в зацепление зуба

рассчитываемого колеса за один оборот

(![]() );

);

![]() -

число оборотов в минуту, рассчитываемого

колеса, мин-1;

-

число оборотов в минуту, рассчитываемого

колеса, мин-1;

![]() -

требуемый ресурс передачи, ч. (

-

требуемый ресурс передачи, ч. (![]() ).

).

![]() ;

;

![]() .

.

Определяем коэффициент долговечности:

![]() .

.

Не

выполняется условие

![]() .

.

Принимаем:

![]() .

.

![]() .

.

Тогда,

Для косозубых передач с твердостью шестерни ›350 HB расчетное допускаемое напряжение определяют по формуле [1. с.33]:

![]() .

.

И

это напряжение не должно превышать

![]() .

В противном случае принимают

.

В противном случае принимают![]() .

.

![]()

Принимаем:

![]()

2.2.2. Допускаемые напряжения изгиба зубьев.

Допускаемые

напряжения изгиба зубьев шестерни

![]() и колеса

и колеса![]() определяют по формуле [1, с.34, ф.2.4]:

определяют по формуле [1, с.34, ф.2.4]:

![]() ,

,

где

![]() - длительный предел выносливости при

«отнулевом» цикле нагружений, выбирается

по табл. 2.3 [1, с.34 ] в зависимости от

материала и твердости зубьев;

- длительный предел выносливости при

«отнулевом» цикле нагружений, выбирается

по табл. 2.3 [1, с.34 ] в зависимости от

материала и твердости зубьев;

![]() -

коэффициент запаса изгибной прочности

выбирают по табл. 2.3 [1, с. 34];

-

коэффициент запаса изгибной прочности

выбирают по табл. 2.3 [1, с. 34];

![]() -

коэффициент долговечности, принимаемый

в пределах

-

коэффициент долговечности, принимаемый

в пределах

![]() ,

,

где

![]() - показатель степени кривой усталости;

- показатель степени кривой усталости;

![]() -

требуемый ресурс рассчитываемого

зубчатого колеса в циклах.

-

требуемый ресурс рассчитываемого

зубчатого колеса в циклах.

![]() ;

;

![]() .

.

Принимаем:

![]() ;

;![]() ;

;![]() ;

;![]() ;

;

![]() при

при![]() .

.

![]() .

.

Принимаем:

![]()

![]() .

.

Принимаем:

![]() .

.

Тогда,

![]()

![]()

2.3. Проектный расчет на прочность закрытых зубчатых передач редукторов

Предварительно геометрические размеры передачи определяют расчетом на контактную выносливость зубьев.

Исходные данные (получены при кинематическом расчете):

![]() -

вращающий момент на шестерне;

-

вращающий момент на шестерне;

![]() -

вращающий момент на колесе;

-

вращающий момент на колесе;

![]() -

частота вращения колеса;

-

частота вращения колеса;

![]() -

передаточное число;

-

передаточное число;

![]() -

допускаемое контактное напряжение;

-

допускаемое контактное напряжение;

![]() -

допускаемое напряжение изгиба зубьев

шестерни;

-

допускаемое напряжение изгиба зубьев

шестерни;

![]() -

допускаемые напряжения изгиба зубьев

колеса.

-

допускаемые напряжения изгиба зубьев

колеса.

Рисунок 3- Цилиндрическая зубчатая передача

Определяем

предварительное значение межосевого

расстояния:

![]() ,

мм [1, ф. 2.6, с.36]

,

мм [1, ф. 2.6, с.36]

![]() ,

,

где

![]() - вращающий момент колеса;

- вращающий момент колеса;

коэффициент К в зависимости от поверхностной твердости зубьев шестерни и колеса имеет значение 8;

![]() .

.

![]() .

.

Уточняем найденное значение межосевого расстояния [1, с.36, ф. 2.7]:

,

,

где

![]() для

косозубых и шевронных зубчатых колес

для

косозубых и шевронных зубчатых колес

![]()

![]() -

коэффициент нагрузки.

-

коэффициент нагрузки.

Коэффициент

![]() ,

учитывающий внутреннюю динамическую

нагрузку, зависит от окружной скорости

,

учитывающий внутреннюю динамическую

нагрузку, зависит от окружной скорости![]() и степени точности изготовления передачи.

Окружная скорость определяется по

формуле [1, с.36, ф.2.9]:

и степени точности изготовления передачи.

Окружная скорость определяется по

формуле [1, с.36, ф.2.9]:

![]() .

.

Степень

точности выбирают по таблице 2.4 [1,с.37].

Значения коэффициента

![]() выбираются по таблице 2.5 [1, с.37].

выбираются по таблице 2.5 [1, с.37].

Принимаем:

8-ю степень точности,

![]() .

.

Коэффициент

![]() ,

учитывающий неравномерность распределения

нагрузки по длине контактных линий,

определяется по номограмме [1, рис 2.4,

с.38] в зависимости от коэффициентов

ширины

,

учитывающий неравномерность распределения

нагрузки по длине контактных линий,

определяется по номограмме [1, рис 2.4,

с.38] в зависимости от коэффициентов

ширины![]() ,

схемы передачи и твердости зубьев,

,

схемы передачи и твердости зубьев,

где

![]() - коэффициент ширины венца зубчатого

колеса,

- коэффициент ширины венца зубчатого

колеса,

Принимаем:

![]() ;

;

![]() ;

;

![]() .

.

Коэффициент

![]() ,

учитывающий неравномерность распределения

нагрузки между одновременно зацепляющимися

парами зубьев связи с погрешностями

изготовления шестерни и колеса,

определяется по следующей приближенной

зависимости [1, с.39, ф.2.10]:

,

учитывающий неравномерность распределения

нагрузки между одновременно зацепляющимися

парами зубьев связи с погрешностями

изготовления шестерни и колеса,

определяется по следующей приближенной

зависимости [1, с.39, ф.2.10]:

![]() ,

,

где

![]() - число, обозначающее степень точности

передачи;

- число, обозначающее степень точности

передачи;

![]()

![]()

Принимаем:

![]()

![]() .

.

Тогда,

![]() .

.

Полученное

значение межосевого расстояния

![]() округляем до ближайшего стандартного

значения, получаем

округляем до ближайшего стандартного

значения, получаем![]() .

.

Определяем ширину венца колеса и округляем до ближайшего целого значения:

![]() .

.

Принимаем:

![]() =50

мм

=50

мм

Определяем ширину венца шестерни и округляем до ближайшего целого значения:

![]() ;

;

![]() .

.

Принимаем;

![]() =56

мм

=56

мм

Определение нормального модуля зубчатых колес производится при следующих условиях.

Значение модуля должно быть в пределах

![]()

Минимальный

модуль

![]() определяют из условия прочности зубьев

на изгиб по известному межосевому

расстоянию по следующей зависимости

[1, с.39, ф.2.11]:

определяют из условия прочности зубьев

на изгиб по известному межосевому

расстоянию по следующей зависимости

[1, с.39, ф.2.11]:

![]() ,

,

где

![]() для

косозубых и шевронных передач.

для

косозубых и шевронных передач.

![]() =1,781

=1,781

![]() .

.

Максимально

допустимый модуль

![]() определяют из условия неподрезания

зубьев у основания [1, с.40, ф.2.12]:

определяют из условия неподрезания

зубьев у основания [1, с.40, ф.2.12]:

![]() .

.

В

диапазоне от

![]() и

и![]() принимают

стандартное значение нормального модуля

принимают

стандартное значение нормального модуля![]() по ГОСТ 9563-60.

по ГОСТ 9563-60.

Принимаем:

![]() =2

мм.

=2

мм.

Определяем минимальный угол наклона зубьев [1, с.40, ф.2.14]:

![]() ;

;

![]() .

.

Определяем суммарное число зубьев:

Полученное

значение

![]() округляют в меньшую сторону до целого

числа.

округляют в меньшую сторону до целого

числа.

Принимаем:

![]() .

.

Определяем число зубьев шестерни [1, с.41, ф.2.16]:

;

;

![]() .

.

Принимаем:

![]()

![]() (передачу

выполняют без коррекции

(передачу

выполняют без коррекции

![]() ).

).

Принимаем:

![]()

Определяем число зубьев колеса [1, с.41]:

![]() .

.

После

вычисления чисел зубьев колес необходимо

определить точное значение угла наклона

зубьев с целью сохранения принятого

межосевого расстояния

![]() :

: