Лекции по ТСДВС

.doc

|

3. Расчёт процесса сжатия ПСДВС 3.1 Общие понятия

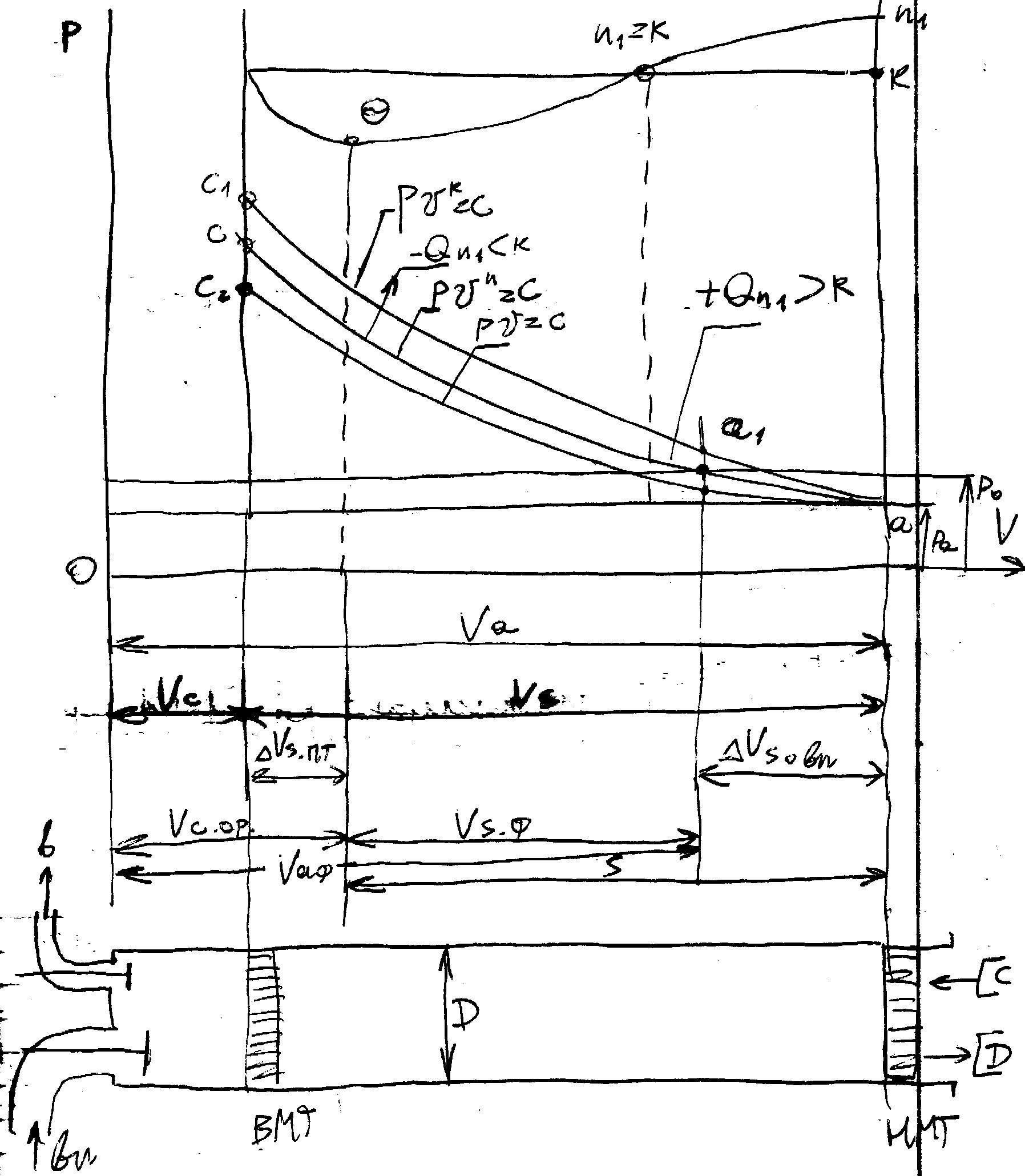

Рис. 3.1 – Схема процесса сжатия рабочего тела в цилиндре ПДВС в V-P-координатах. ΔVsо.вп. – опаздывания впуска. ΔVsпт – подачи топлива. Процесс сжатия предназначен для повышения внутренней энергии рабочего тела и организации его вращательного турбулентного движения вокруг продольной оси цилиндра с целью своевременного воспламенения паров топлива и быстрого их сгорания для получения максимально возможных энергетических и экономических показателей. Он протекает при перемещении поршня от НМТ к ВМТ после закрытия впускного и выпускного отверстий. При исследовании процесса сжатия и при его расчёте определяют: - Параметры состояния рабочего тела в адиабатическом, изотермическом и политропическом процессах (Pc, Vc, Tc). - Характеристики процесса сжатия: [εг, εф, n1ср, n1мгн, kср, k=φ(S)]. - Функции процесса сжатия: Q и L в адиабатическом, изотермическом и политропическом процессах. При исследовании процесса сжатия принимают: 1. Процесс сжатия начинается в момент закрытия впускных и выпускных отверстий. 2. Процесс сжатия заканчивается в момент попадания первых капель топлива или электрической искры в рабочее тело цилиндра. 3. Процесс сжатия отличается от такта сжатия на долю потерянных объёмов рабочего тела (от НМТ до опаздывания закрытия впускного отверстия и от момента попадания первых капель или электрической искры до ВМТ). Vsф=Vs-(ΔVsо.вп+ΔVsпт) 4. На рис. 3.1 показаны n1 и k – показатель политропы и адиабаты. Точки a и c – параметры состояния рабочего тела при нахождении поршня в ВМТ и НМТ. PVk, PVn, PV=const – изменение параметров состояния рабочего тела в адиабатическом, политропическом и изотермическом процессах. Va, Vc, Vs – действительные геометрические объёмы полного цилиндра, камеры сжатия и рабочего объёма. Vaф, Vcф, Vsф – фактические полный, камеры сжатия и рабочий объёмы. ΔVsо.вп, ΔVsпт – потеря геометрического рабочего объёма цилиндра в период опаздывания пуска и попадание топлива или электрической искры в цилиндр двигателя. 3.4 Расчёт параметров состояния рабочего тела в конце процесса сжатия ПСДВС 1) Давление в конце процесса сжатия может быть определено на основании уравнения политропического процесса. PaVan1=PcVcn1=const, отсюда Pc=Pa∙(Va/Vc)n1=Pa∙εn1=Pa1∙εфn1 Давление рабочего тела в момент закрытия впускного отверстия Pa1 можно определить по давлению конца процесса наполнения Pa, используя уравнение Клапейрона при Ta=Ta1. PaVa=MaRTa; Pa1Va1=Ma1RTa1 => Pa1Va1/PaVa=Ma1/Ma где Ma1 – масса рабочего тела, находящегося в цилиндре в момент закрытия впускного отверстия. Ma1=Mосн+Mr+Mдоз Ma – масса рабочего тела, находящегося в цилиндре при положении поршня в НМТ. Ma=Mосн+Mr Принимаем ν=Ma1/Ma, тогда получим Pa1=PaVaν/Va1, имеем окончательно давление в конце процесса сжатия: Pc=Pa(Va/Va1)νεфn1 2) Температура рабочего тела в конце процесса сжатия определится из уравнения Клапейрона. Pa1Va1=Ma1RTa1 – для произвольного количества рабочего тела. PaVa=MaRTa; PcVc=MaRTc =>PaVa/(PcVc)=Ta/Tc, откуда: Tc=Ta(Pc/Pa)(Vc/Va)=Ta∙(Va/Vc)n1-1=Taεфn1-1 3) Абсолютная работа сжатия между точками a и c политропического процесса определится: Lac=(1/(n1-1))(PaVa-PcVc) или Lac=-[(P0Vs(1+γr)Ta)/((n1+1)T0)]ηH(εn1-1-1) Проблемы процесса сжатия: 1) Выбор вращательного движения рабочего тела за счёт проектирования вытеснителей. 2) Выбор геометрии органов впуска, обеспечивающих получение коэффициента дозарядки наибольшим. 3) Расчёт смесеобразования в процессе сжатия и др. 4) Выбор верхнего предела степени сжатия по пределу детонации и др. |

3.2 Расчёт геометрической и фактической степени сжатия и минимальной температуры воспламенения паров топлива в цилиндре СДВС В реальных двигателях вследствие позднего закрытия впускных отверстий такт сжатия сокращается на 15-30%, а в некоторых случаях и больше. Помимо этого, из-за более раннего впрыска топлива такт сжатия дополнительно сокращается на 10-20%. В большинстве случаев продолжительность процесса чистого сжатия в реальных двигателях не превышает 120 и даже 100 градусов угла ПКВ двигателя. В соответствии с этим, фактическая степень сжатия оказывается меньше геометрической, или номинальной. Для определения фактической степени сжатия можно руководствоваться следующими соображениями: - За начало процесса сжатия следует принимать момент закрытия впускного отверстия, когда масса сжимаемого воздуха уже не меняется. В этот момент рабочее тело, подлежащее сжатию, занимает объём Vaф, несколько меньший, чем объём всего цилиндра Va, который, в зависимости от угла φо.вп, может быть определён по следующим данным: r/l=0,25, r – радиус кривошипа, l – длина шатуна

Поэтому за фактическую степень сжатия εф принимают отношение объёма Vaф рабочего тела, заключённого в цилиндре в момент закрытия впускного отверстия, к объёму камеры сжатия Vcф, заключённого в цилиндре в момент попадания первых капель топлива (электрической искры) в цилиндр двигателя. В действительности фактическая степень сжатия составляет примерно 90% от геометрической. εг=Va/Vc=(Vc+Vs)/Vc=1+Vs/Vc εф=Vaф/Vcф=(Vcф+Vsф)/Vcф=1+Vsф/Vcф=1+(Vs-ΔVsо.вп)/(Vc+ΔVcп.т.) В ПСДВС степень сжатия зависит от типа двигателя и его быстроходности, способа смесеобразования, наличия наддува, конструктивных особенностей подсистемы газообмена и др.

Нижний предел степени сжатия выбирают из условий надёжности воспламенения паров топлива. Tc≥[Tв+ΔT]=[650+(150…250)]=(800…900) К где Tв=650 К – средняя температура воспламенения паров жидкого топлива. ΔT=(150…250) К – дополнительная температура, обеспечивающая надёжное воспламенение.

3.3 Расчёт процесса сжатия в ПСДВС Процесс сжатия рабочего тела в реальном двигателе является политропическим и графически изображается кривой, располагающейся между изотермическим и адиабатическим процессами. Уравнение изменения параметров состояния рабочего тела в процессе сжатия имеет следующий вид: PVn1=const где n1 – показатель политропы сжатия, численное значение которого: 1<n1<1,53 В расчёте обычно принимают n1=const. Практически, при при политропическом процессе сжатия по индикаторной диаграмме находим, что в начале сжатия n1=1,5…1,53, а в конце n1=1,1…1,17. Показатель n1 зависит от частоты вращения вала двигателя, от интенсивности охлаждения цилиндра, от увеличения нагрузки и от износа КШМ. С повышением частоты вращения продолжительность теплообмена уменьшается, а n1 поэтому возрастает. С усилением охлаждения цилиндра n1 уменьшается. При пуске двигателя n1=1,18…1,25. С увеличением нагрузки двигателя температура стенок цилиндра повышается, при этом теплоотвод от рабочего тела уменьшается, n1 возрастает. При износе двигателя n1 уменьшается. На основании опытных данных n1 принимают:

Среднее значение политропы n1: n1=(lgPc-lgPa)/lgε Любое промежуточное текущее значение n1: n1=(lgP2-lgP1)/(lgV1-lgV2)

|

4. Смесеобразование в поршневых СДВС Впрыск топлива в цилиндр двигателя и распыливание его и смешение с рабочей смесью в цилиндре осуществляется за 20-30° ПКВ до прихода поршня в ВМТ и определяется внутренним смесеобразованием частично в процессе сжатия и частично в процессе расширения-сгорания. Совершенство процесса смесеобразования в СДВС определяется тонкостью распыливания топлива, подаваемого в цилиндр, и распределение его мелких капель равномерно по гетерогенному пространству сгорания. На тонкость распыливания влияет скорость истечения топлива из сопла форсунки. WT=φ∙([2g(Pф-Pc)∙104]/ρT)1/2 (4.1) где φ – коэффициент уменьшения скорости. Pф=[Н/м²] – давление топлива в форсунке (давление впрыскивания). Pc=[Н/м²] – давление рабочего тела в цилиндре в конце процесса сжатия. ρT=[Н/м³] – плотность топлива. Из уравнения (4.1) определим Pф: Pф=WT²∙ρT/(φ²∙2g∙104) + Pc где WT=(250…400) м/с – удовлетворяет требованиям смесеобразования. φ=(0,7…0,8) – для гладких отверстий с закруглёнными входными кромками. r=(0,1…0,2) мм Оценку совершенства распыливания топлива проводят по характеристикам распыливания, показывающим тонкость и однородность распыливания.

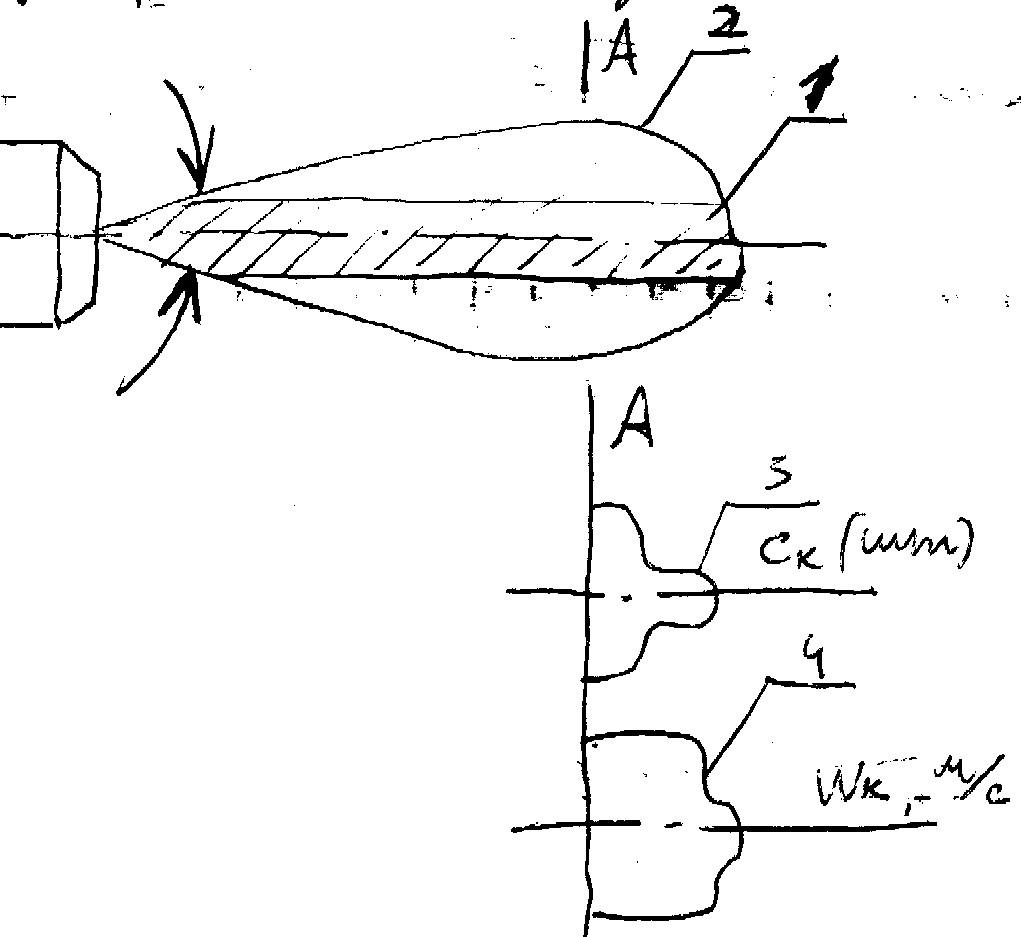

Рис. 4.1-1 – Характеристики распыливания топлива. Анализ характеристик 1, 2, 3 (рис. 4.1-1) показывает: 1) Чем ближе вершины кривой характеристики к оси ординат, тем больше тонкость распыливания. 2) Чем круче подъём и падение кривой, тем больше однородность распыливания. На рис. 4.1-1 показано: Кривая 1 – имеет тонкое и однородное распыливание топлива (ВОД). Кривая 2 – Имеет средние тонкости и неоднородное распыливание (стационарные установки). Кривая 3 – Имеет грубое, но однородное распыливание. 3) Диаметр сопловых отверстий оказывает наибольшее влияние на тонкость распыливания топлива. 4) Вязкость топлива влияет на тонкость распыливания. С её уменьшением до рационального значения улучшается распыливание.

Рис. 4.1-2 – схема топливного факела. где 1 – ядро факела, 2 – оболочка факела, 3 – количественное распределение капель в факеле, 4 – распределение скоростей капель в факеле. На рис. 4.1-2 изображён факел капель топлива, который характеризует: 1) Плотность капель в факеле (она неодинаковая). 2) Глубина (дальнобойностью) проникновения факела топлива в рабочее тело, представляет собой величину проникновения вершины факела за определённый промежуток времени. Имеет основное значение в формировании процесса смесеобразования. lф=(t∙W0∙dc/tgα)0,5∙(μ∙ρT/ρв)0,25 (4.3) где t=[с] – время движения факела. W0=[м/с] – начальная скорость истечения. α – угол распыливания в градусах. dc=[м] – диаметр соплового отверстия форсунки. μ – коэффициент распада, μ=ζ∙c ρT и ρв=[кг/м³] – плотность топлива и воздуха. Равномерное распределение частиц топлива по пространству сгорания определяется формой камеры сжатия, вихревым числом движения воздуха. При этом топливо распыливается, смешивается с воздухом и испаряется. Время, отводимое на процесс смесеобразования, в зависимости от частоты вращения вала, составляет 0,002…0,05 с. Различают объёмный, объёмно-плёночный и плёночный способы смесеобразования. 1) При объёмном смесеобразовании подаваемое топливо распыливается и испаряется в объёме воздушного заряда неразделённой камеры сжатия. 2) При объёмно-плёночном смесеобразовании 40-60% топлива распыливается в воздушном заряде, а остальная часть наносится на стенки полуразделённой камеры сжатия в виде тонкой плёнки, с которых быстро испаряется (камера в поршне). 3) При плёночном смесеобразовании 85-95% топлива наносится в виде плёнки и 5-15% топлива распыливается в объёме разделённой камеры сжатия (запальная часть). |

4.1 Реакции окисления моторного топлива 1) Общие положения. Тепловая энергия, необходимая для работы любого СДВС, вводится в его цилиндры топливом в виде скрытой химической энергии. Для современных дизелей применяются жидкое (нефтяное), газообразное и пылевидное твёрдые топлива. В элементарный состав топлива в самом общем случае входят: водород H=12,5…17,5%; углерод C=81,5…86,5%; сера S=0,2…2%; кислород OT=0…1,8% по массе от всего топлива. В течение процесса сгорания скрытая химическая энергия углеводородов, образующих моторное топливо, в результате реакции окисления переходит в тепловую энергию, которая позднее, в свою очередь, превращается в механическую. Реакцию окисления горючих элементов топлива можно написать в следующем виде (для 1 кг горючего элемента): 1 кг C + (8/3) кг O2 = 11/3 кг CO2, 1 кг H + 8 кг O2 = 9кг H2O 1 кг S + 1 кг O2 = 2кг SO2 2) Количество воздуха, необходимого для сгорания топлива. Количество теоретически необходимого воздуха (в кг) на 1 кг топлива равно: L0=l0=(1/0,232)((8/3)C+8H+S-OT) [кг воздуха/кг топлива] Предполагается, что воздух состоит по массе из 23,2%, а по объёму из 21% кислорода. Остальное составляет азот. Действительное количество воздуха, обеспечивающее сгорание 1 кг топлива в цилиндре двигателя, равно: Lд=α∙L0 α=Lд/L0=0,75…3,1 и более – коэффициент избытка воздуха. 3) Теплота сгорания моторных топлив. Различают две теплоты сгорания топлива – высшую и низшую. Высшая теплота сгорания определяет всю теплоту, которая выделяется при сгорании топлива и которая может быть отведена от продуктов сгорания при их охлаждении до начальной температуры. Низшая теплота сгорания равна высшей за вычетом теплоты, необходимой для парообразования. Под парообразованием в процессе сгорания понимают переход влаги, содержащейся в топливе, и воды, получающейся в процессе сгорания водорода, в парообразное состояние. В технических расчётах обычно используют низшую теплоту сгорания: QН=QИ Так как ни в одной тепловой машине теплота, затраченная на парообразование при сгорании топлива, не возвращается обратно и не может быть использована. Для определения теплоты сгорания топлива аналитическим путём используют формулу: QН=QИ=34106,6∙C+10243,1∙H [кДж/кг] Для дизельных двигателей в расчётах принимают QH=42720000 Дж/кг.

5. Расчёт процесса сгорания топлива в СДВС Сгорание топлива представляет собой процесс окисления паров топлива кислородом воздуха, сопровождающийся выделением теплоты. Процесс сгорания разбивается на четыре фазы: 1) Фаза I – c’c” – подготовительная, длится от момента начала впрыскивания топлива до момента начала его горения – период задержки воспламенения. В этой фазе впрыскивается топливо. MT=(70…90)% от Mц Точка c” – воспламенение смеси в объёме камеры сгорания. 2) Фаза II – c”z – длится от момента начала воспламенения смеси до момента достижения максимального давления сгорания Pz. Продолжительность этой фазы определяется углом поворота (φiII=5…20° ПКВ). В этой фазе выделится количество теплоты: QII=(80…70)% от Qц Интенсивность сгорания за период II фазы характеризуют скорости нарастания давления сгорания по углу ПКВ между точками c” и z. ωср=ΔP/Δφ – средняя скорость. ω=dP/dφ – истинная скорость по углу ПКВ. 3) Фаза III – zz’ – длится от момента, соответствующего максимуму Pz до момента достижения Tzmax. В этой фазе выделяется количество теплоты: QIII=(20…30)% от Qц 4) Фаза IV – z’z” – догорание несгоревшего топлива. Качественную и количественную стороны процесса сгорания паров топлива оценивают по характеристикам, полученным по экспериментальным индикаторным диаграммам, позволяющим проследить выделение и использование теплоты в этом процессе. - χ=Qχ(φ)/gц∙QH=f1(φ) – характеристика выделения теплоты. - χi=Qχi(φ)/gц∙QH=f2(φ) – характеристика использования теплоты для преобразования в полезную работу. - χw=Qχw(φ)/gц∙QH=f3(φ) – характеристика потери теплоты в стенке камеры сгорания цилиндра. - dχ/dφ=f4(φ) – характеристика относительной скорости выделения теплоты. - dχi/dφ=f5(φ) – характеристика относительной скорости использования теплоты. Условно считают, что процесс сгорания заканчивается при χ=0,98…0,99. Без учёта потерь на диссоциацию и недогорание топлива. χ=χi+χw I фаза оказывает решающее значение на весь процесс сгорания топлива, которое, в свою очередь, зависит от цетанового числа (ЦЧ=30…60) и температуры воспламенения паров топлива. - Цетановое число представляет собой количество цетана C16H34 в процентах в указанной смеси цетана и α-метилнафталина, равноценной по задержке периода воспламенения товарному дизельному топливу. ЦЧ определяют на специализированном двигателе ИТ9-3. - Пригодность топлива для СДВС оценивается температурой воспламенения. Под этой температурой понимают низшую температуру, при которой топливо воспламеняется и горит, не затухая. |

|||||||||||||||||||||||||||||||||||||||||

|

5.1 Расчёт параметров состояния рабочего тела в конце процесса сгорания 1) Расчёт температуры рабочего тела в конце видимого процесса сгорания определяется по известным термодинамическим зависимостям: Tz’=Ta∙εn-1∙λ Tz=Ta∙εn-1∙λ∙ρ 2) Расчёт давления рабочего тела в цилиндре двигателя в конце процесса видимого сгорания. Максимальное давление сгорания Pz принимается по опытным данным по прототипам проектируемого двигателя или определяется по уравнению: Pz=λ∙Pc Современные опытные данные имеют показатели:

3) Расчёт объёма цилиндра в конце процесса видимого сгорания. Объём цилиндра в конце видимого процесса сгорания определим в зависимости от степени предварительного расширения. Vz=ρVc Степень предварительного расширения может быть определена в результате совместного решения уравнения состояний газа в точках z и c. ρ=βzTz/(λTc) Где βz – коэффициент молекулярного изменения. У СДВС значение ρ находится в пределах ρ=1,2…1,6 6. Процесс расширения рабочего тела в цилиндре СДВС Процессом расширения называется такой единичный процесс, происходящий в цилиндре двигателя при перемещении поршня от ВМТ к НМТ, в котором внутренняя энергия рабочего тела рационально и экономично должна переходить в механическую работу. Началом процесса расширения считают момент начала движения поршня в цилиндре двигателя от ВМТ к НМТ. В это время рабочее тело обладает максимальным абсолютным давлением, которое сохраняется некоторое время постоянным, так как ещё идёт реакция окисления поступающего в цилиндр топлива. Даже после прекращения подачи топлива происходит окисление и прирост теплоты к рабочему телу, этот процесс называется догоранием. Реальный процесс расширения можно считать политропическим, протекающим с переменным показателем n2. В расчётах обычно n2 принимается постоянной характеристикой, которая показывает отвод теплоты от рабочего тела к стенке цилиндра при перемещении поршня от ВМТ к НМТ. Для современных СДВС n2 имеет следующие значения:

Давление рабочего тела в конце процесса расширения в цилиндре двигателя определяется по известным термодинамическим зависимостям для политропического процесса. PzVzn2=PвVвn2, Pв=Pz∙ρn2/εn2 Температура рабочего тела в конце процесса расширения определится по известным термодинамическим зависимостям политропического единичного процесса. Tв/Tz=(Vz/Vв)n2-1, Tв=Tz∙ρn2-1/εn2-1 7. Процесс выпуска рабочего тела из цилиндра двигателя Процессом выпуска называется процесс, при котором обеспечивается полная очистка отработавшего рабочего тела из цилиндра двигателя. Процесс выпуска в четырёхтактных двигателях начинается в момент открытия выпускного отверстия, то есть, за 60…40° ПКВ до прихода поршня в НМТ и заканчивается в момент закрытия выпускного отверстия, то есть, через 20…10° ПКВ после прихода поршня в ВМТ (общая продолжительность открытия составляет 260…230° ПКВ). Процесс выпуска сопровождается газодинамическими сопротивлениями. ΔPr=(0,005…0,025) МПа, Pr=P0+ΔPr, [МПа], ΔPr=ΔPr’+ΔPr”+ΔPr”’ где ΔPr’ – сопротивление в выпускном отверстии и в канале крышки цилиндра. ΔPr” – сопротивление выпускного коллектора и приёмного трубопровода, зависит как от скорости газа в нём, так и от его геометрии. ΔPr”’ – сопротивление в специализированных устройствах выпускного тракта, нейтрализатора тройного действия, глушителя и в утилизаторном парогенераторе. Температура выпускных газов зависит от ряда факторов. При повышении степени сжатия температура Tr понижается. При позднем закрытии выпускного отверстия (после ВМТ) можно использовать инерцию выходящих выпускных газов для лучшей очистки цилиндров двигателя. Применяется сдвоенная система выпуска, увеличивают количество выпускных отверстий и т. д. Для современных СДВС температура выпускных газов имеет следующие значения:

|

8. Расчёт индикаторных показателей СДВС Индикаторные показатели характеризуют совершенство действительного цикла. К ним относятся энергетические, экономические и экологические показатели.

8.1 Среднее индикаторное давление Средним индикаторным давлением называют такое условное, постоянное по величине избыточное давление, которое, действуя на поршень, совершает работу за один его ход от ВМТ к НМТ, равную работе газа за рабочий цикл. Среднее теоретическое индикаторное давление Pi’ может быть выражено как отношение индикаторной работы цикла Li к рабочему объёму цилиндра Vs, то есть, работа, приходящаяся на единицу рабочего объёма цилиндра. Pi’=Li’/Vs (8.1) Используя параметры состояния рабочего тела и характеристики цикла среднее теоретическое индикаторное давление смешанного цикла определится по уравнению: Pi’=[(Pa∙εn1)/(ε-1)]∙[λ(ρ-1)+(λρ/(n2-1))∙(1-1/δn2-1)-(1/(n1-1))∙(1-1/(εn1-1))] (8.2) Действительное среднее индикаторное давление определится по формуле: Pi=ζ∙Pi’ (8.3) Где ζ=fд/fт=(0,9…0,96) – коэффициент скругления индикаторной диаграммы, то есть, отношение площадей действительной индикаторной диаграммы fд к площади теоретической индикаторной диаграммы fT. Значения среднего индикаторного давления Pi, характеризующего степень совершенства рабочего цикла у выполненных четырёхтактных ДВС составляет: Без наддува: Pi=(0,65…0,85) МПа С наддувом: Pi=(0,9…2,7) МПа

8.2 Индикаторная мощность СДВС Мощность двигателя, соответствующая индикаторной работе замкнутого смешанного цикла в единицу времени, называется индикаторной мощностью СДВС. Ni=(πD²/4)∙S∙ηH∙ρв∙(1/(αl0))∙QH∙ηi∙i∙(1/m)∙n∙(1/60) [Вт] (8.4)

8.3 Индикаторный КПД СДВС Индикаторным КПД СДВС называется отношение индикаторной работы к теплоте, затраченной на получение этой работы. ηi=Li/Q1=(Q1-Q2-QT)/Q1=1-(Q2+QT)/Q1 (8.5) где Q2 – принципиально неустранимые потери теплоты по второму закону термодинамики. QT – в реальном СДВС имеются дополнительные принципиально устранимые потери теплоты в стенке цилиндра.

8.4 Удельный индикаторный расход топлива СДВС Экономичность действительного цикла характеризуется удельным индикаторным расходом топлива, равным частному от деления часового расхода топлива на индикаторную мощность за час. gi=GT/Ni [кг/кВт∙ч] (8.6) Для современных СДВС ηi и gi находятся в следующих пределах:

8.5 Относительный КПД СДВС Для определения степени приближения индикаторного КПД к термическому введём понятие относительного КПД ηg, представляющего собой отношение теплоты Ali, превращённой в индикаторную работу, к теплоте Alt, превращённой в работу в термическом цикле. ηg=ALi/ALt или ηg=ηi/ηt Подставляя ранее найденные значения этих КПД, получим: ηg=1-QT/Q0=(0,8…0,92) Таким образом, относительный КПД зависит от дополнительной, принципиально устранимой тепловой потери QT, то есть, от совершенства протекания рабочего цикла в цилиндре двигателя. Если бы путём совершенствования двигателя удалось довести QT до нуля, то относительный КПД ηg=1, и индикаторный и термический КПД были бы равны. Практические исследования показывают, что для удачно спроектированных и хорошо изготовленных двигателей относительный КПД достигает 0,8…0,92%, то есть, индикаторный КПД меньше термического на 20…8%. Индикаторный КПД двигателя не остаётся постоянным, изменяясь в зависимости от условий эксплуатации двигателя, от нагрузки, частоты вращения вала, регулировки топливной аппаратуры, подсистем и механизмов двигателя.

|

|

|

|||||||||||||||||||||||||||||||||||||||||