Лекции по ТСДВС

.doc

|

2. Расчёт действительного цикла четырёхтактного ПДВС 2.1 Общие положения Создание реального цикла, по которому работают четырёхтактные ПДВС, проходит по двум направлениям: 1. Теоретическое, по которому методом вычислительного эксперимента выполняют численный расчёт с использованием разомкнутой термодинамической системы (реального цикла ПСДВС), значительно отличающегося от идеального теоретического цикла. 1) Цикл разомкнутый, осуществляемый за два оборота коленвала или за четыре последовательных хода поршня, который учитывает процессы газообмена рабочего тела в цилиндре двигателя и сгорания паров топлива в нём. 2) Масса неравновесного рабочего тела сменяется за каждый цикл (Mц=const) в зависимости от нагрузки и частоты вращения. 3) Процессы наполнения и впуска осуществляются при полном отсутствии газодинамических сопротивлений без изменения температуры и давления рабочего тела, а также без учёта затрат энергии на газообмен рабочего тела.

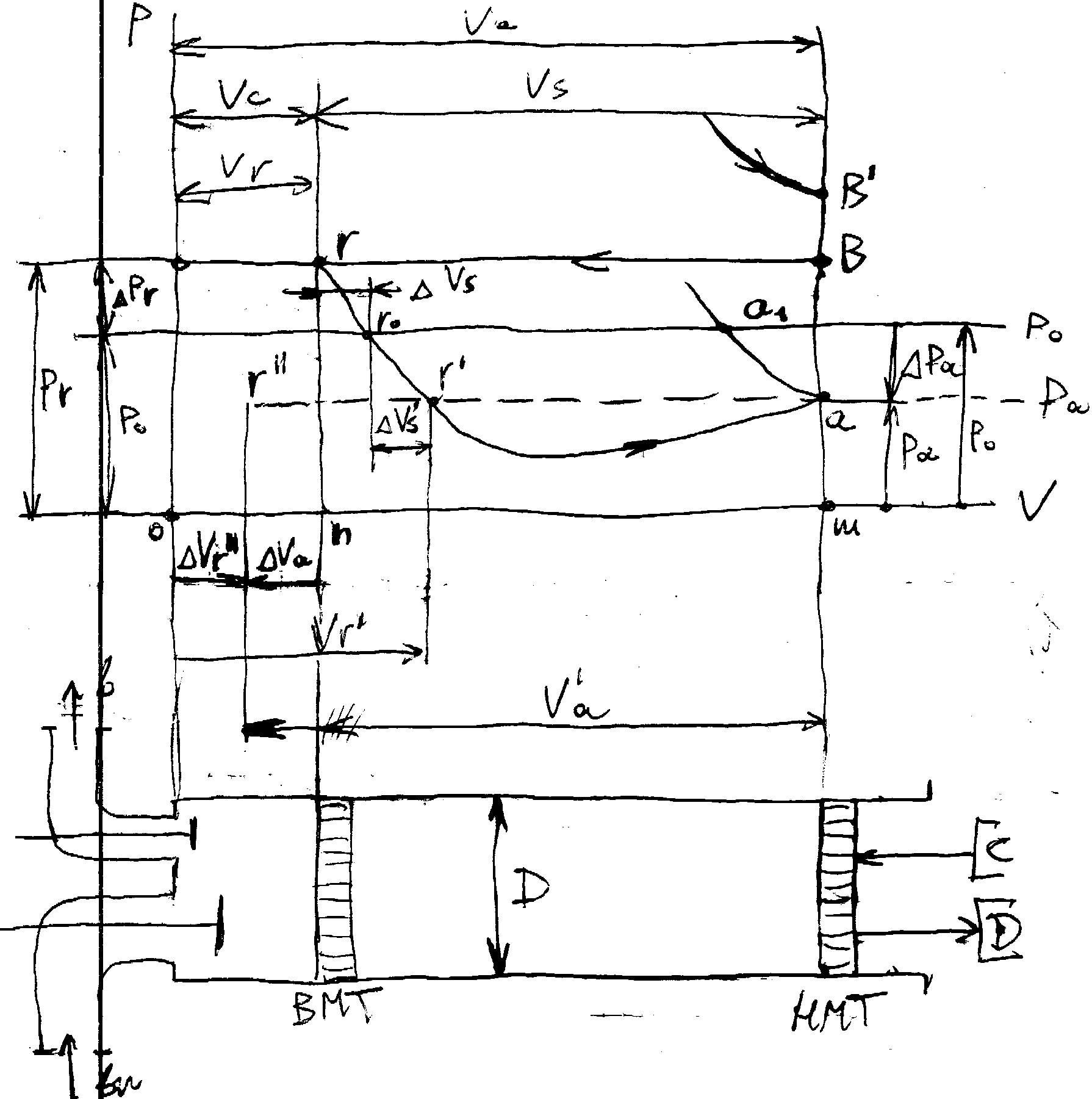

Рис. 2.1 – Продолжительность процессов выпуска и впуска. 4) Рабочее тело качественно изменяется на протяжении одного цикла (Cv≠const, Cp≠const) и зависит от давления и температуры. 5) Процессы сжатия и расширения выполняются без учёта тепловых потерь по средним показателям теплоёмкостей (kc=Cpc/Cvc). 6) При сгорании паров топлива рабочее тело качественно изменяется. 7) Учитывают потери теплоты, связанные с подогревом рабочего тела и химической неполнотой сгорания топлива. Расчёт реального цикла предусматривает применение в расчёте рекомендованных стандартом начальных нормальных условий. Таким образом, разомкнутые теоретические циклы значительно точнее отражают процессы, происходящие в реальных двигателях. Современная теория СДВС имеет методику расчёта реального цикла, созданную учёными В. И. Гриневецким, Е. К. Мазенгом, Н. Г. Брилингом, А. С. Орлиным, Б. С. Стечкиным и др. 2. Практическое, по которому на действующем СДВС выполняются исследования циклов с записью индикаторами индикаторной диаграммы рабочего двигателя. По полученной практической диаграмме сравнивают расчётные и действительные циклы СДВС, их сходимость и достоверность. Теоретическое и практическое направление исследования циклов СДВС широко применяются при создании двигателей с применением САПРДВС. |

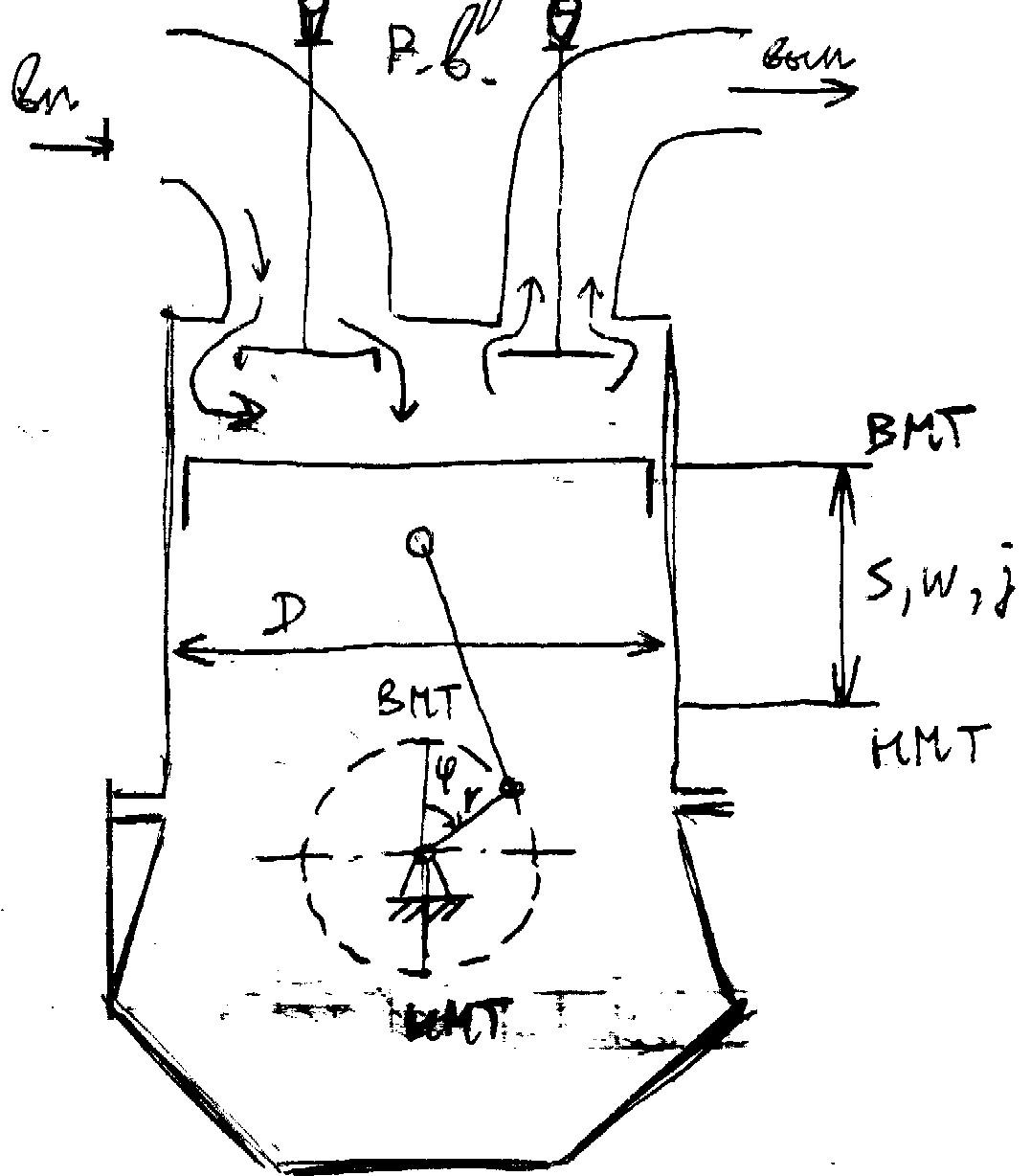

2.2 Процесс наполнения ПСДВС. Сведения о процессе газообмена См. рис. 2.1

Рис. 2.2 – Конструктивная схема работы СДВС. ново – начало открытия выпускного отверстия. новпо – начало открытия впускного отверстия.

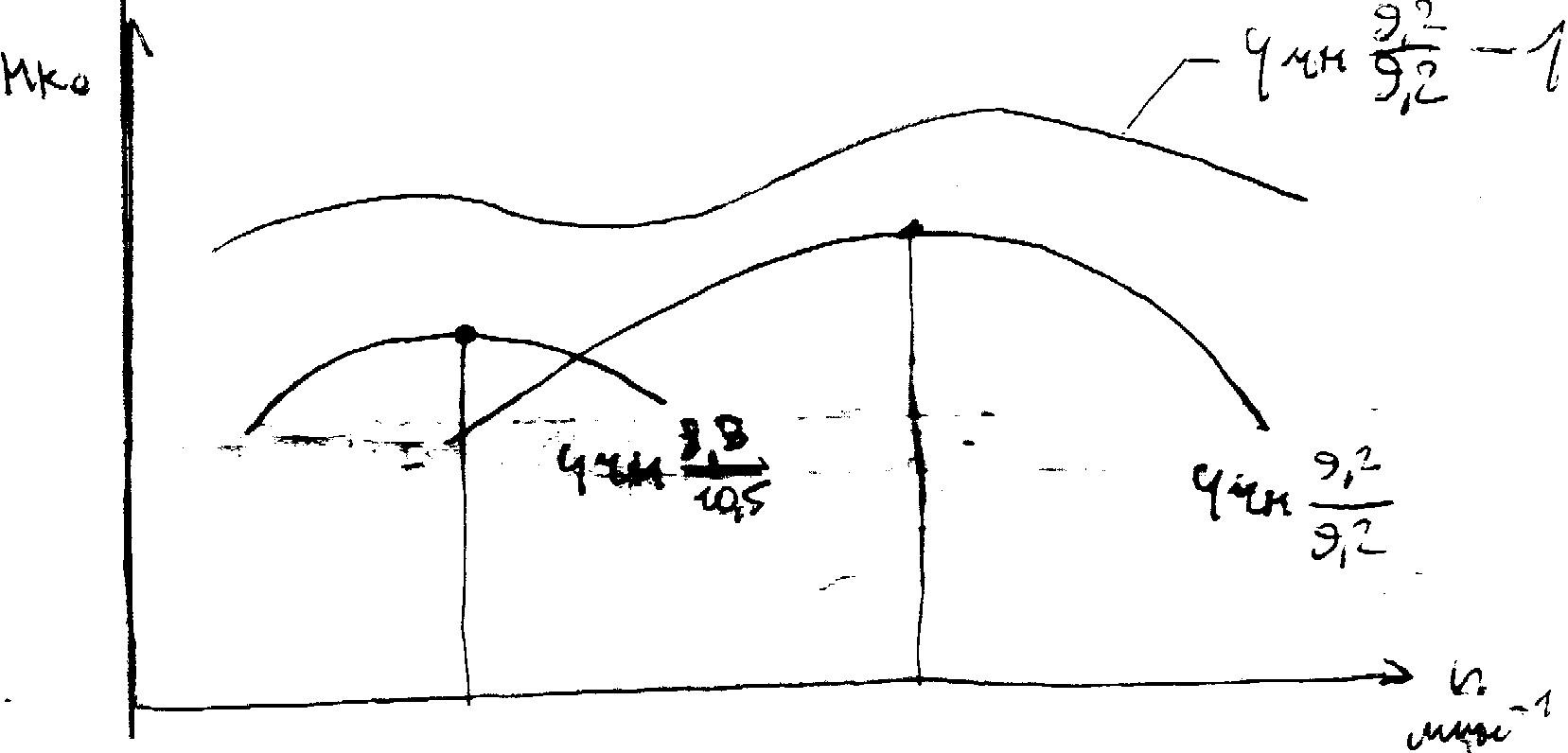

Многократное повторение циклов в реальном ПСДВС осуществляется за счёт смены рабочего тела в цилиндре двигателя. Под сменой рабочего тела в ПСДВС понимаются процессы очистки цилиндра от отработавших газов и наполнение его свежим зарядом. В реальном ПСДВС на процессы очистки и наполнения отводятся два такта рабочего цикла (такт выпуска и такт впуска). Для создания наивыгоднейших условий очистки цилиндра от отработавших газов и наполнения его свежим зарядом процессы выпуска и наполнения по продолжительности всегда больше тактов выпуска и впуска рабочего цикла реального ПСДВС (см. рис. 2.1 и 2.2). Наивыгоднейшие условия процессов выпуска и наполнения зависят от характеристик: КПМ (D, r, l, s, w, j), ГРМ (количество впускных и выпускных отверстий, диаметры впускных и выпускных отверстий, фаз газораспределения, время-сечения впускных и выпускных отверстий), от систем впуска и выпуска (геометрия и их газодинамическая настройка), от режимов работы в эксплуатации (NeH, Mk0) и др. Рассмотрим два двигателя с одинаковыми рабочими объёмами, но с разными характеристиками.

Рис. 2.3 – Выбор наивыгоднейших характеристик.

|

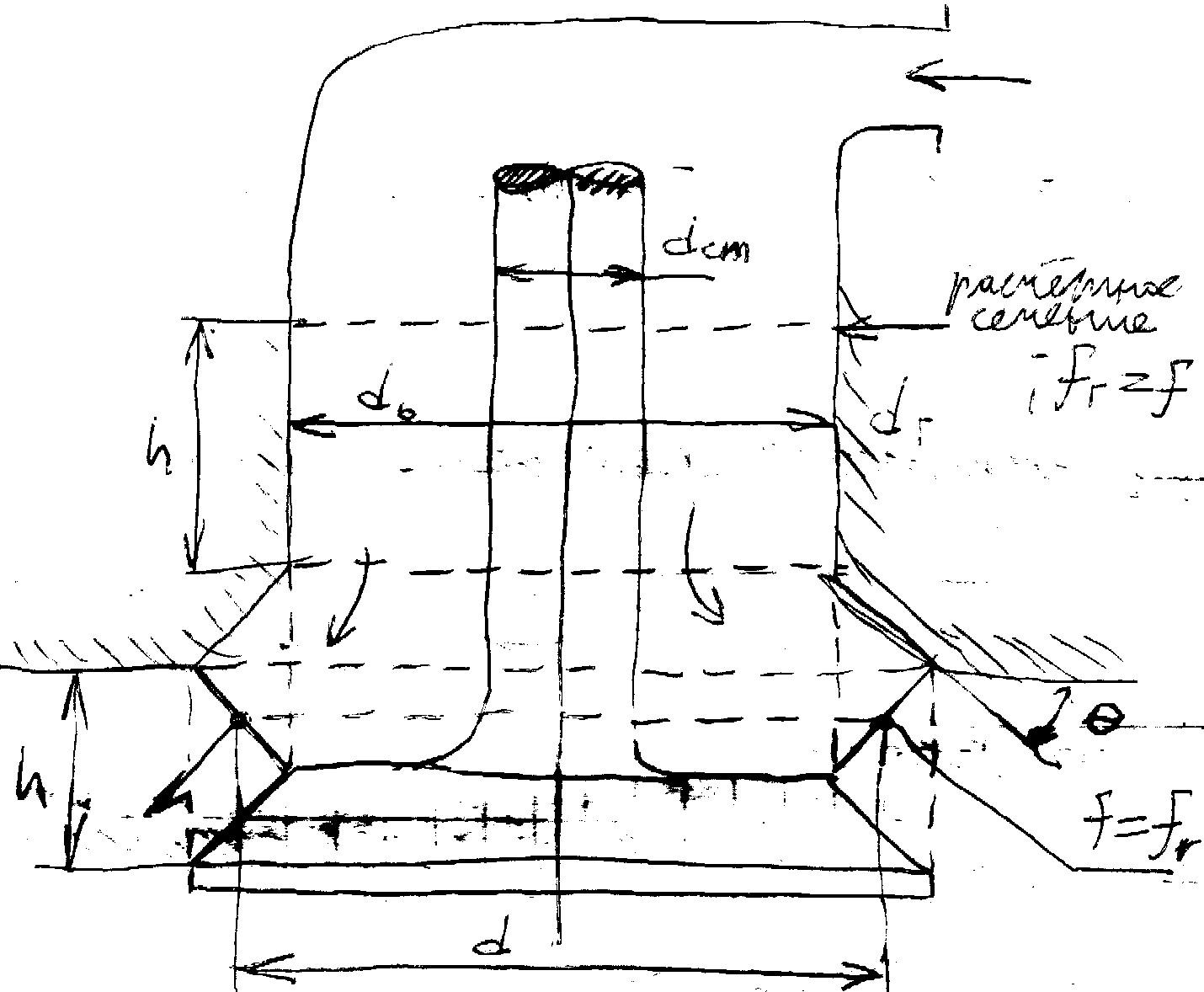

2.2.1 Расчёт величины и продолжительности открытия впускных отверстий в цилиндре СДВС Мощность, развиваемая СДВС, прямо пропорциональна количеству теплоты, выделяемой при сгорании паров топлива.

Рис. 2.4 – Схема расчёта впускного отверстия в цилиндре СДВС Величина впускного отверстия определяется: f=πdhcosθ d – средний диаметр опорной поверхности клапана. h – средняя высота подъёма клапана за определённый угол поворота коленвала (180°), соответствующая продолжительности открытия клапана. df=dг=4(πd0²/4 – πdc²/4)/(πd0+πdc) – расчёт определяющего параметра – диаметра горловины газового канала. fг=πdг²/4 – расчётная площадь горловины впускного канала. fвп.о=fг=πdh∙cosθ – расчётная площадь впускного отверстия. Для определения величины h необходимо иметь кривую подъёма клапана.

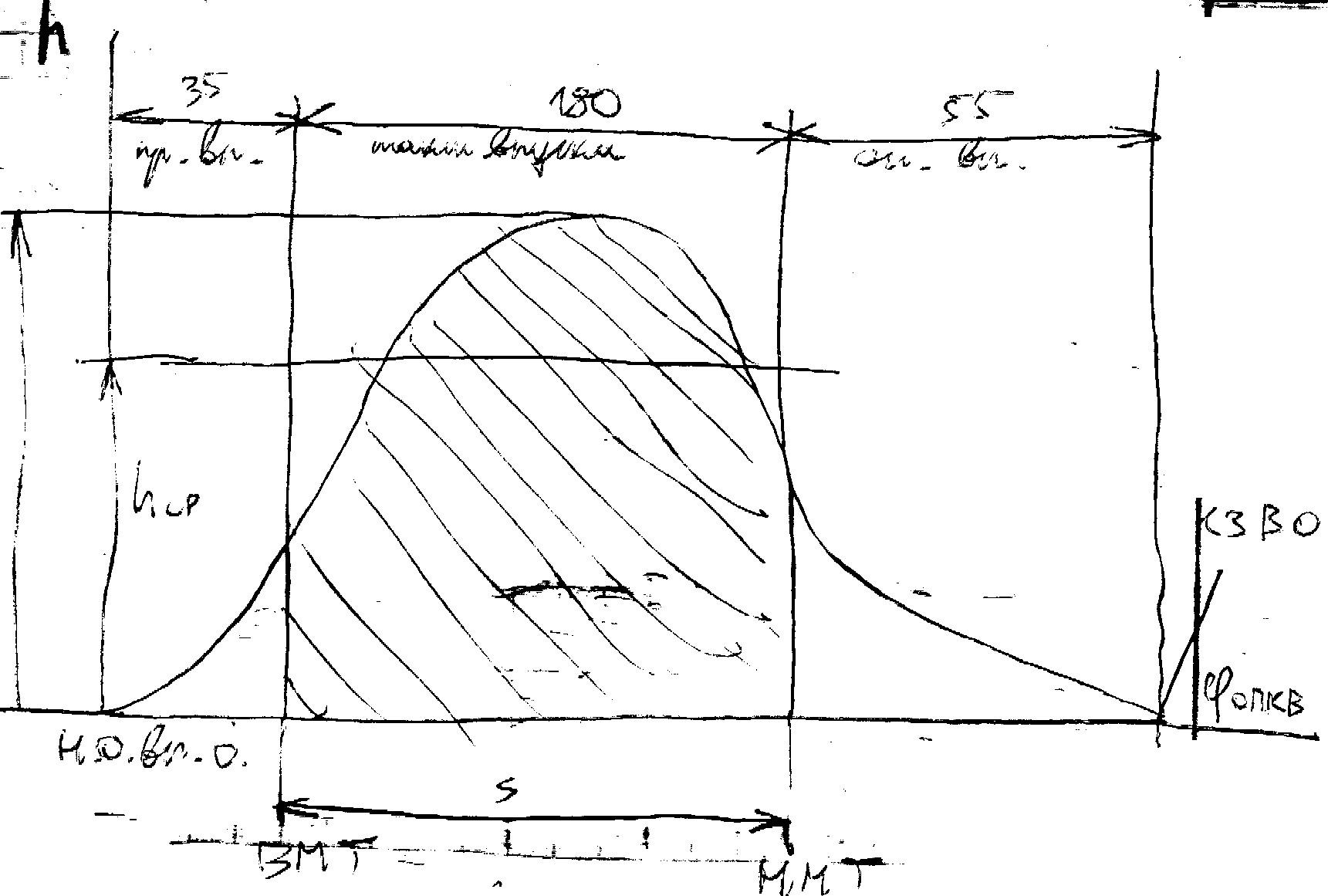

Рис. 2.5 – Кривая хода клапана. Общая продолжительность открытия впускного отверстия, связанная с углами предварения открытия и опаздывания закрытия определяется суммой углов: φпр.вп.+φт.вп.+φоп.вп., 35+180+55=270°ПКВ Продолжительность открытия впускного отверстия, выраженная в секундах, очень невелика (1/100 с). |

2.2.2 Описание процесса наполнения ПСДВС Предварения впуска и основной впуск Наполнение ПСДВС свежим рабочим телом представляет собой совокупность процессов, происходящих в течение предварения впуска, основного впуска и опаздывания впуска.

Рис. 2.6 – Схема индикаторной диаграммы и периоды процесса наполнения. Предварения впуска (участок I) начинается с момента начала открытия впускного отверстия (точка 1 участка I) и заканчивается при приходе поршня в ВМТ (точка 2). Предварение открытия впускного отверстия делают для того, чтобы оно было возможно больше к моменту начала опускания поршня и не затрудняло проход рабочего тела в цилиндр. В начале предварения впуска, когда впускное отверстие несколько открылось, процесс выпуска близок к окончанию и выпускное отверстие немного открыто (20…40 °ПКВ). Площадь фактически открытого впускного отверстия не превышает 5…10% от максимальной. Это способствует заполнению свежим рабочим телом камеры сжатия и очистке её от отработавшего рабочего тела. Эта проблема заслуживает внимания для её решения на кандидатском уровне. Основной впуск Основной впуск (такт впуска) продолжается в течение времени, соответствующего 180° ПКВ, начинается при нахождении поршня в ВМТ и оканчивается при приходе его в НМТ. Основной впуск делится на два периода, происходящих последовательно при ускорении и замедленном движении поршня. Основной впуск при ускоренном движении поршня (участок II) начинается в момент начала его опускания, то есть, в ВМТ (точка 2) и продолжается до момента, когда мгновенная скорость поршня достигает максимума (точка 3), что обычно наблюдается примерно при повороте коленчатого вала на 77,5°. В начале опускания поршня впускное отверстие открыто очень немного, а поэтому рабочее тело в цилиндре проходит очень мало и остаточные газы расширяются, вследствие чего давление в цилиндре понижается. По мере опускания поршня впускное отверстие увеличивается и рабочее тело, находившееся в трубопроводе в покое или двигавшееся с небольшой скоростью, начинает поступать в цилиндр, заполняя объём, освобождаемый поршнем. При увеличении скорости рабочего тела, движущегося во впускном трубопроводе в цилиндр двигателя, их силы инерции (поршня и рабочего тела) будут направлены в сторону, противоположную движению и давление в трубопроводе около впускного отверстия немного понизится. По мере опускания поршня впускное отверстие постепенно открывается почти до максимума, рабочее тело свободно проходит через большое впускное отверстие, но давление в цилиндре постепенно уменьшается. Основной впуск при замедленном движении поршня (участок III) начинается в момент достижения поршнем наибольшей скорости (точка 3) и оканчивается в НМТ (точка 4), когда скорость поршня равна нулю. По мере уменьшения скорости поршня скорость рабочего тела во впускном трубопроводе и впускном отверстии также понижается. Однако при приходе поршня в НМТ скорость рабочего тела в трубопроводе не оказывается равной нулю и волновой поток рабочего тела обладает силой инерции, направленной в сторону впускного отверстия. Поэтому закрывать в данный момент впускное отверстие нецелесообразно. Отсюда следует, что рабочее тело в это время поступает в цилиндр вследствие: 1) Увеличении объёма цилиндра при опускании поршня. 2) Наличия сил инерции рабочего тела, быстро движущегося во впускном трубопроводе. 3) Образование волновых процессов движущегося рабочего тела. При этом давление в цилиндре постепенно повышается, и в НМТ может превышать атмосферное. |

|

2.2.3 Опаздывание впуска Опаздывание впуска начинается при положении поршня в НМТ (точка 4) и заканчивается в момент закрытия впускного отверстия (точка 6). Во время опаздывания впуска свежее рабочее тело поступает в цилиндр при постепенно поднимающемся поршне и, следовательно, дозарядка цилиндра возможна только вследствие наличия у рабочего тела сил инерции и волновых явлений, возникающих в результате уменьшения его скорости движения во время основного впуска (при замедленном движении поршня). - При очень малых скоростях движения рабочего тела силы инерции и волновые явления рабочего тела во впускном трубопроводе почти полностью отсутствуют, поэтому во время опаздывания впуска происходит обратный выброс рабочего тела, поступившего в цилиндр ранее во время основного впуска. - При средних скоростях движения рабочего тела сила инерции и волновые явления рабочего тела невелики, поэтому в самом начале движения поршня вблизи НМТ происходит дозарядка. По мере подъёма поршня давление рабочего тела, сжимаемого в цилиндре, увеличивается, и ранее начавшаяся дозарядка переходит в обратный выброс. - При больших скоростях движения рабочего тела сила инерции и волновые явления потока рабочего тела, идущего по впускному трубопроводу, будет значительной, и поэтому в это время происходит интенсивная дозарядка цилиндра. В соответствии с этим, опаздывание впуска можно разделить на дозарядку (участок 4) и обратный выброс (участок 5). Дозарядка начинается в НМТ и заканчивается в точке 5, когда дозарядка переходит в обратный выброс, завершающийся в момент закрытия впускного отверстия (точка 6). Момент перехода дозарядки в обратный выбросв одном и том же двигателе при разных частотах вращения не остаётся постоянным по углу поворота коленвала. Таким образом, общая масса рабочего тела (воздуха) Mц, поступившего в цилиндр за цикл во время пуска, равна алгебраической сумме масс: 1) Поступающей при предварении впуска и основном впуске (Mосн). 2) Дополнительно поступающей при дозарядке (Mдоз). 3) Удаляемой при обратном выбросе (Mвыб). Mц=Mосн+Mдоз-Mвыб

2.5 Коэффициент остаточных газов СДВС Степень очистки объёма камеры сжатия от продуктов сгорания оценивается коэффициентом остаточных газов γr, представляющим отношение количества молей остаточных газов Mr и количества молей свежего заряда M0. γr=Mr/M0 Если для четырёхтактных двигателей без наддува принять, что объём остаточных газов при температуре Tr и давлении Pr равен объёму камеры сжатия Vc, то γr определится так: γr=Mr/M0=PrVc/(TrRμr) : P0VsηH/(T0Rμ0)=PrVcT0/(P0VsTrηHβ)=PrT0/((ε-1)P0TrηHβ) (1) где β=Rμr/Rμ0 – коэффициент молекулярного изменения рабочего тела. Vc/Vs=Vc/(Va-Vc)=1/(ε-1) Коэффициент остаточных газов с наддувом: γr=PrTk/((ε-1)PkTrηHβ) Анализ уравнения (1) показывает: Pr=(1,02…1,15)P0 – определяется противодавлением органов выпуска и частотой вращения вала двигателя, с их увеличением Pr и γr растут. Tr=(600…900) К – зависит от степени сжатия, нагрузки и частоты вращения вала двигателя. С увеличением ε уменьшается Tr. С увеличением нагрузки и частоты вращения вала увеличивается Tr.

Значения γr для различных СДВС:

Для уменьшения γr необходимо решить следующие мероприятия: - Подобрать фазы газораспределения. - Выбрать геометрию под системы газообмена. - Выбрать геометрию камеры сгорания и степень сжатия. - Определить количество впускных и выпускных отверстий и их время-сечение. |

2.3 Расчёт параметров состояния рабочего тела в цилиндре ПСДВС в процессе наполнения 2.3.1 Расчёт температуры рабочего тела в цилиндре в конце процесса наполнения

Рис. 2.7 – Схема индикаторной диаграммы процессов газообмена. Процесс впуска (рис. 2.1, 2.6, 2.7) следует за процессом выпуска. Вся камера сжатия остаётся заполненной отработавшим рабочим телом, оставшимся от предыдущего цикла, которое принято называть остаточными газами с температурой Tr=600…900 К. Свежее рабочее тело, поступившее в цилиндр двигателя, кроме подогрева о его горячие детали (органы впуска) получает значительное количество теплоты от горячих остаточных газов. В самом начале процесса впуска (рис. 2.7) давление остаточных газов, имеющих температуру Tr, понижается с давлением выпуска Pr=(1,005…1,025)P0 больше, чем атмосферное, то давление впуска Pa=(0,8…0,95)P0 меньше, чем атмосферное. Одновременно с этим происходит интенсивный теплообмен со стенками цилиндра. В результате расширения и теплообмена температура остаточных газов понижается с Tr до Tr’, а объём их увеличивается с Vr до Vr’. Далее, в процессе впуска горячие остаточные газы перемешиваются с более холодным свежим рабочим телом, образуя так называемую рабочую смесь, и отдают ему часть своей теплоты, в результате чего в конце процесса впуска в цилиндре судового двигателя устанавливается температура Ta=(315…340) К. Для определения температуры Ta используем уравнение баланса теплоты, составленное для свежего заряда в количестве M0 молей и остаточных газов в количестве Mr молей до их смешения в цилиндре и после смешения в конце впуска. M0∙C0(T0+ΔT)+Mr∙Cr∙Tr=Cv(M0+Mr)Ta где M0=[моль] – масса горючего свежего рабочего тела, поступившего в цилиндр в процессе впуска. Mr=[моль] – масса остаточных газов. C0, Cr, Cv=[Дж/моль∙К] – теплоёмкости соответственно свежего рабочего тела, остаточных газов и рабочей смеси. T0=[К] – температура свежего рабочего тела на впуске. ΔT=(5…20) К – величина подогрева заряда о горячие стенки органов впуска. Tr=[К] – температура остаточных газов. Ta=[К] – температура рабочей смеси в конце процесса впуска. Отношение массы Mr к массе M0 называется коэффициентом остаточных газов. γr=Mr/M0 Для упрощения расчёта принимаем C0=Cr=Cv, рассматриваемое уравнение баланса теплоты запишется так: M0(T0+ΔT)+MrTr=(M0+Mr)Ta Разделим все члены этого уравнения на M0, найдём: Ta=(T0+ΔT+γrTr)/(1+γr), К Значение Ta для номинального расчётного режима работы у четырёхтактных дизелей колеблется в пределах 315…340 К, Tr=600…900 К, T0=298 К, ΔT=10…20 К (без наддува), ΔT=5…10 К (с наддувом), γr=0,03…0,06 (без наддува), γr=0,01…0,04 (с наддувом). |

2.3.2 Расчёт объёма свежего рабочего тела, поступившего в цилиндр в процессе впуска При опускании поршня (рис. 2.1, 2.6, 2.7) свежее рабочее тело, входящее в цилиндр СДВС, непрерывно перемешивается с остаточными газами. Однако, можно рассматривать приведённый объём остаточных газов, который они занимали бы, если бы были изолированы от свежего рабочего тела и имели одинаковое с ними давление и температуру. В начале пуска в ВМТ остаточные газы (точка r) массой Mr занимали объём Vr при давлении Pr и температуре Tr. В процессе впуска давление в цилиндре снижается с Pr до Pa, в соответствии с чем объём остаточных газов увеличивается до Vr’, а температура понижается до Tr’. По мере поступления свежего рабочего тела в цилиндр СДВС остаточные газы, отдавая ему теплоту, охлаждаются и, следовательно, их объём уменьшается (линия r’r”). По приходе поршня в НМТ приведённый объём остаточных газов составляет примерно половину объёма камеры сжатия и может быть определён на основании следующих соображений: приведённый объём остаточных газов (точка r”), согласно термическому уравнению: Vr”=Mr∙Rr∙T0/Pa Масса остаточных газов, не изменяющаяся при впуске: Mr=PrVr/(RrTr) Тогда приведённый объём остаточных газов: Vr”=PrTaVr/(PaTr) Или, принимая PrTr/(PaTr)=δ, Vr=Vc, получим: Vr”=δ, Vr=δVc Приведённый объём свежего рабочего тела (Va’) можно найти как разность всего объёма цилиндра Va и потерь долей объёмов, освобождаемых от рабочего хода поршня, связанных с настройкой органов выпуска и впуска от системы газообмена. Va’=(Vs+ΔVa)-(ΔVs+ΔVs’)=(Va-Vc+ΔVa)-(ΔVs+ΔVs’)=Va-(Vc-Vcξ1+Vcξ2+Vcξ3)=Va-(1-ξ1+ξ2+ξ3)Vc где ΔVa/Vc=ξ1 – коэффициент продувки камеры сжатия, характеризующий прибавку части рабочего объёма цилиндра. ΔVs/Vc=ξ2 – коэффициент настройки органов выпуска, характеризующий потерю части рабочего объёма цилиндра. ΔVs’/Vc=ξ3 – коэффициент настройки органов впуска, характеризующий потерю части рабочего объёма цилиндра. По полученной зависимости можно заключить, что при малых степенях сжатия объём, занимаемый свежим рабочим телом, несколько увеличивается вследствие более значительного сокращения объёма остаточных газов. 2.3.3 Расчёт абсолютного давления рабочего тела в цилиндре ПСДВС в конце процесса наполнения В реальном двигателе (рис. 2.1, 2.6, 2.7) в начале каждого цикла в цилиндре ПСДВС поступает определённое количество воздуха, которое зависит от целого ряда факторов. Mц=PaVa’/(RTa)=(P0-ΔPa)Va’/(RTa) (2.3.3-1) Если принять впуск как процесс установившегося движения, то к нему можно применить уравнение Бернулли. Пренебрегая начальной скоростью движения у входа в органы впуска, можно записать: P0/ρ0=Pa/ρ0 + ωм²/2g + ζ0ωм²/2g (2.3.3-2) где P0 и Pa=[кг/м²] – давления атмосферное и в цилиндре. ρ0=[кг/м³] – плотность воздуха при давлении P0. ωм=[м/с] – скорость протекания воздуха через впускное отверстие. g=[м/с²] – ускорение свободного падения. ζ0 – коэффициент сопротивления органов впуска. Из уравнения 2.3.3-2 имеем: P0-Pa=ΔPa=(1+ζ0)(ρ0/2g)ωм² (2.3.3-3) Следовательно, потеря давления свежего заряда пропорциональна квадрату скорости его проходного сечения впускного отверстия. Применяя к процессу впуска уравнение неразрывности потока, получим: F∙cm=f∙ωm, где F=[м²] – поперечная площадь цилиндра. cm=[м/с] – средняя скорость поршня. f=[м²] – средняя площадь впускных отверстий за такт впуска. ωм=м/с – средняя скорость протекания воздуха через впускное отверстие. Зная среднюю скорость поршня и отношение F/f, можно определить среднюю скорость протекания воздуха через впускное отверстие. ωm=cm∙F/f (2.3.3-4) Для наивыгоднейшей скорости движения свежего заряда отношение F/f должно быть рациональным, поэтому в многооборотных двигателях применяется от 1 до 3 впускных отверстий. μ=ζ∙c Значения F/f в СДВС изменяются в следующих пределах: При одном впускном отверстии: 8,5…10 При двух впускных отверстиях: 4,5…8 Определив из уравнения 2.3.3-4 скорость ωm, из уравнения 2.3.3-3 можем вычислить ΔPa и Pa. Pa=P0-(1+ζ0)(ρ0/2g)∙cm²∙(F/f)² Рассматривая впуск свежего заряда через впускное отверстие как процесс истечения с малым перепадом давления, получим: ωm=24φ∙[T0(1-Pa/P0)]1/2 (2.3.3-5) Из уравнения 2.3.3-5 давление в конце пуска (или в начале сжатия) будет определено: Pa=(1-ωм²/(24²∙φ²∙T0))P0 (2.3.3-6) где φ=0,6…0,65 – коэффициент расхода, учитывающий вредное сопротивление впускного тракта. Подставляя в выражение 2.3.3-2 значение ωm из уравнения 2.3.3-4, найдём потери давления во впускном тракте. ΔPa=(1+ζ0)(ρ0/2g)(Sn/30)²(F/f)²=k1∙n² (2.3.3-7) где S=[м] – ход поршня. n=мин-1 – частота вращения вала двигателя. k1=(1+ζ0)(ρ0/2g)(S²/900)(F/f)² - постоянная величина для принятого двигателя. Таким образом, при работе двигателя потери давления на впуске при сохранении неизменной площади впускного отверстия и системы впуска, зависит только от частоты вращения его вала и пропорциональны квадрату частоты вращения. Четырёхтактный без наддува, тихоходный: Pa=(0,9…0,95)P0 Четырёхтактный без наддува, быстроходный: Pa=(0,8…0,9)P0 Четырёхтактный с наддувом, быстроходный: Pa=(0,85…1,1)P0 |

2.4 Коэффициент наполнения ПСДВС Степень совершенства процесса наполнения или степень заполнения рабочего цилиндра свежим зарядом оценивается коэффициентом наполнения ηн, представляющим отношение количества свежего заряда, сжимаемого в цилиндре, к количеству заряда, которое могло бы поместиться в рабочем объёме Vs цилиндра при параметрах среды, из которой поступает свежий заряд. Для вывода коэффициента наполнения сделаем следующие допущения: - Процесс наполнения заканчивается в точке a (см. рис. 2.6), то есть, отсутствует дозарядка цилиндра в начале сжатия. - Абсолютная работа, совершаемая газами за ход наполнения и их кинетическая энергия в цилиндре равны нулю. ηH=M0/MT, где M0=[моль] – действительное количество свежего заряда, сжимаемого в цилиндре. MT=[моль] – теоретическое количество свежего заряда в объёме Vs при P0 и T0 (нормальные условия на двигатель). Рассмотрим ηH для точки a с учётом остаточных газов: Ma=M0+Mr=M0(1+γr) (1) И, применив уравнение состояния, находим (см. рис. 2.7): Ma=PaVa/(Ta∙Rμ); Mr=PrVc/(Tr∙Rμ); M0=ηHMT=ηHP0Vs/(T0Rμ) И при работе с наддувом: M0=ηHPkVs/(TkRμ) Подставляя значения Ma, Mr, M0 в уравнение (1), получаем формулу для определения ηH четырёхтактных двигателей. PaVa/Ta – PrVc/Tr=ηHP0Vs/T0, ηH=(T0/P0Vs)(PaVa/Ta – PrVc/Tr) Разделим числитель и знаменатель на Vc и, имея в виду, что Vs/Vc=(Va-Vc)/Vc=ε-1, Va/Vc=ε Найдём: ηH=(T0/[P0(ε-1)])(εPa/Ta – Pr/Tr) (2) Можно ηH выразить и через коэффициент остаточных газов γr, так как Ma=M0(1+γr), PaVa/Ta=ηH(P0Vs/T0)(1+γr), ηH=(PaVa/P0Vs)(T0/Ta)(1/(1+γr)) Va/Vs=Vc∙ε/(Vc∙(ε-1)), ηH=(ε/(ε-1))(Pa/P0)(T0/Ta)(1/(1+γr)) (3) Профессором М. М. Маслениковым было предложено уточнённое выражение коэффициента наполнения для четырёхтактных многооборотных двигателей с наддувом: ηH=(ζд/k(ε-1))(Pa/Pk)=(Tk/[Tk+ΔTk])∙(ε-ζпPr/Pa + (k-1)(ε-1)ζр) (4) где ζд=(1,02…1,06) – учитывает дозарядку цилиндров. ζп=1,1 – учитывает продувку камеры сгорания. ζр=(0,87…0,88) – учитывает работу наполнения. Анализ уравнений (2) и (3) показывает: Pa оказывает наибольшее влияние на ηH, уменьшается сопротивление подсистемы впуска, повышается плотность свежего заряда, растёт массовое наполнение, и, следовательно, повышается ηH. Ta – при уменьшении температуры заряда в конце наполнения плотность возрастает, масса заряда увеличивается, ηH повышается. Pr/Tr – мало влияет на ηH. γr – сильно влияет на ηH. С повышением γr температура заряда в конце наполнения возрастает, а ηH падает. Опыты показали, что при повышении γr с 0,05 до 0,15 ηH уменьшается с 0,86 до 0,69. ε и γr – нужно рассматривать только с увеличением ε. γr уменьшается, а поэтому ηH будет несколько возрастать. P0 и T0 – косвенно влияют на ηH, они влияют на плотность и массу заряда, мощность растёт. Фазы газораспределения влияют на ηH и γr. n=мин-1 – с повышением частоты вращения вала двигателя ηH уменьшается. В судовых ДВС ηH имеет следующие значения: - Четырёхтактные без наддува, тихоходные: ηH=0,8…0,9. - Четырёхтактные без наддува, быстроходные: ηH=0,75…0,85. - Четырёхтактные с наддувом, быстроходные: ηH=0,85…0,95. Имеются современные достижения СДВС без наддува, у которых ηH=1,5 и более.

2.6 Коэффициент продувки в СДВС При расчёте рабочего цикла и оценках его эффективности и экономичности в первую очередь учитывается то количество воздуха, которое необходимо для сгорания топлива при заданном коэффициенте избытка воздуха для сгорания. Подача воздуха сверх этого количества обычно оправдана в том случае, когда это обеспечивает существенное снижение γr или способствует оптимальному температурному режиму деталей КПМ. Необоснованная подача дополнительного воздуха ведёт к непроизводительным тратам энергии. Количество дополнительно подаваемого воздуха принято характеризовать коэффициентом продувки φa, представляющим отношение массы воздуха, подаваемого в цилиндр надувочным агрегатом, к массе оставшегося в цилиндре воздуха к концу процесса наполнения. φa=60∙M∙R∙Ta/(i∙Vs∙n∙Pa∙ηH∙m) (1) где M=[кг/с] – расход воздуха через компрессор. R=[Дж/кг∙К] – удельная газовая постоянная рабочего тела. Ta=[К] – температура рабочей смеси в конце процесса наполнения. i – количество цилиндров. Vs=[м³] – объём рабочего тела в рабочем объёме цилиндра. n=[мин-1] – частота вращения коленчатого вала. Pa=[Н/м²] – давление рабочей смеси в конце процесса наполнения. ηH – коэффициент наполнения. m – тактность двигателя (m=2 для четырёхтактных и m=1 для двухтактных). 60 – перевод секунд в минуты. Для современных двигателей коэффициент продувки имеет значения: φa=1,05…1,35 – для четырёхтактных. φa=1,25…1,8 – для двухтактных. |