Содержание

Введение 3

1 Расширенное техническое задание на курсовую работу 4

Назначение ЛСАУ 4

Функциональная схема ЛСАУ 4

Состав ЛСАУ 5

Технические требования 5

2 Выбор и обоснование выбора элементной базы локальной системы

управления 6

2.1 Выбор микропроцессора 6

2.2 Выбор усилителя 6

2.3 Выбор насоса 7

2.4 Выбор теплообменников 8

2.5 Выбор обезвоживателя 10

2.6 Выбор печи 13

2.7 Выбор датчика температуры

2.8 Выбор ректификационной колонны 18

3 Расчет устойчивости системы управления 23

3.1 Расчет общей передаточной функции САУ 23

3.2 Расчет общей передаточной функции и проверка дискретной

САУ на устойчивость 26

4 Построение ЛАЧХ и ее анализ 36

5 Построение ЖЛАЧХ, ЛАЧХ корректирующего устройства 27

6 Расчет корректирующего устройства 45

7.1 Расчет аналогового корректирующего устройства 45

7.2 Расчет дискретного корректирующего устройства 46

Заключение 50

Список использованных источников 51

ВВЕДЕНИЕ

Цель курсового проекта – разработать систему автоматического управления (САУ) ректификационной колонной, применяемой для разделения жидкостей на фракции. Необходимо обеспечить заданные запасы устойчивости по амплитуде и по фазе, при заданных показателях качества. При необходимости САУ следует скорректировать и вычислить параметры корректирующего устройства.

Системы автоматического управления создаются для того, чтобы автоматически, без непосредственного участия человека, поддерживать необходимый режим работы различных обслуживаемых этими автоматами объектов.

За последние несколько десятилетий произошло множество изменений и новаций в развитии систем автоматического управления. Особенно широкое применение получили системы, автоматического поддержания какого-либо параметра. Стремительное развитие и миниатюризация электронных радиоэлементов, позволила создавать устройства с небольшими габаритами и широкими функциональными возможностями. Также значительно уменьшилось и энергопотребление.

Предлагаемая САУ должна учитывать все требования, предъявляемые к системам подобного рода, иметь высокое быстродействие и точность. Система должна также выдавать постоянный уровень выходного сигнала при некотором изменении входного.

1 РАСШИРЕННОЕ ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Назначение ЛСАУ

Целью данной курсовой работы является разработка системы автоматического управления ректификационной колонной. Колонна используется для разделения вещества на фракции, в частности, применяется при добыче нефти. Частный случай имеет важное практическое значение, поэтому произведем рассмотрение системы на примере ректификационной колонны для разделения нефти на фракции.

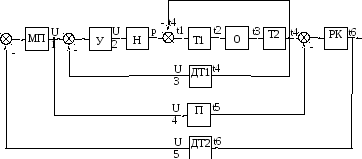

Функциональная схема

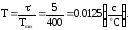

Рассмотрим структурную схему системы автоматического управления ректификационной колонной, представленную на рисунке 1.

МП - микропроцессор, У – усилитель, Н – насос, П – печь, Т1 – теплообменник 1, О – обезвоживатель, Т2 – теплообменник 2, РК – ректификационная колонна, ДТ1 – датчик температуры 1, ДТ2 – датчик температуры 2

Рисунок 1 - Структурная схема системы автоматического управления ректификационной колонной

1.3 Состав ЛСАУ

С микропроцессора сигнал поступает на усилитель, который его усиливает и передает на насос для регулирования его работы. Насос подает вещество в первый теплообменник для нагрева до требуемой температуры, затем в осушитель. Далее во второй теплообменник. Затем процесс перегонки может быть повторен, если этого требует технология. Температура в системе отслеживается с помощью датчика температуры. Печь в системе поддерживает температуру теплообменников на заданном уровне. В завершении процесса вещество попадает в ректификационную колонну, где и происходит разделение его на фракции. На завершающем этапе снимаются показания температуры, чтобы отследить возможные превышения над допустимыми пределами.

1.4 Технические требования

Разрабатываемая локальная система управления ректификационной колонной должна обладать следующими техническими характеристиками:

- перерегулирование, % 0÷25;

- время управления, мин 1.5;

- максимальный интервал обновления данных, с 3600.

2 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Выбор микропроцессора

Выбран однокристальный микропроцессор серии КР180ВМ1А. Это шестнадцатиразрядный, имеющий фиксированный набор (систему) команд, совместимую с системой команд электронной вычислительной машины (ЭВМ). Микропроцессор осуществляет обработку как внешних, так и внутренних прерываний и организует обмен информацией между микропроцессором и внешними устройствами. В микропроцессоре используются регистровая, косвенно-регистровая, автоинкрементная, косвенно-индексная виды адресаций.

Технические данные микропроцессора КР1801ВМ1А:

- напряжение питания, В 5;

- разрядность обрабатываемых команд 16;

- число выполняемых команд 68;

- максимальный объем памяти, Кбайт 64;

- число уровней прерывания 4;

- быстродействие, тыс. оп./с 500;

- максимальная тактовая частота, МГц 4.7;

- максимальный потребляемый ток, А 0.24;

- напряжение на выходе, В 12.

Передаточная функция микропроцессора равна единице:

(1)

(1)

2.2 Выбор усилителя

В качестве электронного усилителя принимаем многокаскадный усилитель напряжения, обеспечивающий необходимую мощность двигателя. Используется микросхема операционного усилителя типа КР140УД1.

Технические характеристики усилителя:

- выходное напряжение, В 220;

- выходная мощность, кВт 1.5;

- минимальное входное напряжение, мВ 10.

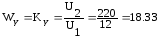

Передаточная функция усилителя имеет вид:

.

(2)

.

(2)

2.3 Выбор насоса

Насосы предназначены для перекачки вязкого вещества, нефти, нефтепродуктов, сжиженных углеводородных газов и других жидкостей, сходных с указанными по физическим свойствам и коррозионному воздействию на материал проточной части насосов. Перекачиваемая жидкость не должна содержать более 0.2% твердых взвешенных частиц размером до 0.2 мм.

Привод насосов осуществляется, как правило, от взрывобезопасных электродвигателей исполнения ВЗТ4.

Типы и основные параметры центробежных нефтяных насосов определяются ГОСТ 23447-79.

Технические характеристики насоса:

- модель насоса НК200-70;

- обороты, об/мин 2950;

- максимальный объем, м3/ч 200;

- напор, м 70;

- максимальная температура, 0С 400.

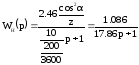

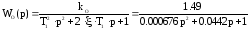

Насос представляет собой апериодическое звено с передаточной функцией:

,

(3)

,

(3)

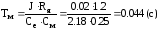

где

– коэффициент передачи насоса;

– коэффициент передачи насоса;

α – угол зацепления (стандартный угол зацепления α =20°);

z – число лопастей (z = 2);

– постоянная времени насоса, с;

– постоянная времени насоса, с;

V=10 – рабочий объем, м3;

QН – расход рабочей жидкости, м3/с.

Передаточная функция с учетом коэффициентов примет вид:

.

(4)

.

(4)

2.4 Выбор теплообменников

2.4.1. Теплообменник 1 представляет собой пластинчатый теплообменник серии ТР4-50:

- рабочее давление макс. 2.5 МПа;

- рабочая температура от -35 до 2000С;

- расход макс., м3/ ч 200.

Разборный пластинчатый теплообменник обладает широким диапазоном мощностей: от 5-10 кВт до десятков МВт на единицу.

Можно выполнить пластинчатый теплообменник разборный из стандартных (одноходовых), двухходовых, а также моноблоков.

Для изготовления пластин применяется нержавеющая сталь.

Стандартная толщина пластин 0.5 и 0.6 мм.

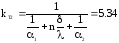

Передаточная функция теплообменника описывается типовым апериодическим звеном первого порядка:

,

(5)

,

(5)

,

(6)

,

(6)

,

(7)

,

(7)

где

- коэффициент передачи от нагревающего

элемента к нагревателю,

- коэффициент передачи от нагревающего

элемента к нагревателю,

Вт/м2·°С;

-

коэффициент передачи от котла к рабочей

жидкости, Вт/м2·°С;

-

коэффициент передачи от котла к рабочей

жидкости, Вт/м2·°С;

-

толщина стенок нагревателя ,м;

-

толщина стенок нагревателя ,м;

-

теплопроводность котла, Вт/м2·°С;

-

теплопроводность котла, Вт/м2·°С;

-

пластин в нагревательном элементе;

-

пластин в нагревательном элементе;

-

теплоемкость металла и рабочей жидкости,

Дж/кг·°С;

-

теплоемкость металла и рабочей жидкости,

Дж/кг·°С;

-

масса металла и рабочей жидкости, кг;

-

масса металла и рабочей жидкости, кг;

-

расход рабочей жидкости, кг/с;

-

расход рабочей жидкости, кг/с;

-

коэффициент теплоотдачи, Вт/м2·°С;

-

коэффициент теплоотдачи, Вт/м2·°С;

-

поверхность нагрева, м2;

-

поверхность нагрева, м2;

.

(8)

.

(8)

2.4.2 Теплообменник 2. Пластинчатые теплообменники ТР2-50

Передаточная функция теплообменника описывается типовым апериодическим звеном первого порядка:

,

,

,

,

,

,

где

- коэффициент передачи от нагревающего

элемента к нагревателю,

- коэффициент передачи от нагревающего

элемента к нагревателю,

Вт/м2·°С;

-

коэффициент передачи от котла к рабочей

жидкости, Вт/м2·°С;

-

коэффициент передачи от котла к рабочей

жидкости, Вт/м2·°С;

-

толщина стенок нагревателя ,м;

-

толщина стенок нагревателя ,м;

-

теплопроводность котла, Вт/м2·°С;

-

теплопроводность котла, Вт/м2·°С;

-

пластин в нагревательном элементе;

-

пластин в нагревательном элементе;

-

теплоемкость металла и рабочей жидкости,Дж/кг·°С;

-

теплоемкость металла и рабочей жидкости,Дж/кг·°С;

-

масса металла и рабочей жидкости, кг;

-

масса металла и рабочей жидкости, кг;

-

расход рабочей жидкости, кг/с;

-

расход рабочей жидкости, кг/с;

-

коэффициент теплоотдачи, Вт/м2·°С;

-

коэффициент теплоотдачи, Вт/м2·°С;

-

поверхность нагрева, м2;

-

поверхность нагрева, м2;

.

(9)

.

(9)

2.5 Выбор обезвоживателя

Наиболее простой способ удаления воды - термохимическое обезвоживание при атмосферном давлении. К подогретому до 30-50°С веществу добавляется деэмульгатор, а затем оно поступает в резервуар для отстаивания. При такой обработке возможны большие потери легких паров веществ во время отстаивания в негерметичных резервуарах.

Установка предназначена для отделения тяжелых веществ от воды и последующего удаления ее из рабочей зоны. Установка не является самостоятельным объектом,она работает совместно с накопительной емкостью и устанавливается непосредственно на нее. Установка позволяет ускорить процесс обезвоживания с 4-5 суток (80 т Ж/Д цистерна) до 1.5-2 суток.

Совместный комплекс позволяет добиться обводненности конечного продукта в пределах 0,5-1%.

Установки обезвоживания успешно применяются для приведения в пригодное для использования состояние различных тяжелых веществ - загрязненных водой мазутов, шламов нефтепродуктов, отходов, остающихся после чистки цистерн и мазутохранилищ.

Другой сферой применения установки обезвоживания является переработка накопленных за несколько лет шламов, хранящихся под открытым небом.

Технические характеристики установки УОН:

- напряжение питания, В 220;

- установленная мощность, кВт 12;

- пропускная способность, м3/с до 0.0067;

- давление на выходе, МПа 0 – 15;

- температура рабочей жидкости, °С 70 ÷110;

- диаметр входного патрубка, мм 50;

- масса не более, кг 300.

В состав установка входит насосная станция. Тип присоединения установки зависит от типа емкости, на которую устанавливается установка.

Обевоживатель представляет собой колебательное звено:

Выбираем двигатель постоянного тока 2ПН180МГ, выполненный со встроенным тахогенератором типа ТС1, так как двигатель отвечает требованиям по мощности и частоте вращения. Двигатели защищенного исполнения с самовентиляцией 2ПН допускают работу с номинальным током якоря при снижении частоты вращения до 0.85*nномв течении 1 часа. Кроме того, допускаются кратковременные перегрузки 2*Iномв течении 60 с.

Технические характеристики двигателя.

- номинальная мощность, кВт 12;

- номинальная частота вращения, мин-11500;

- номинальное напряжение питания, В 220;

- активное сопротивление обмотки якоря, Ом 1.2;

- индуктивность якоря, мГн 18;

- момент инерции двигателя, кг*м20.02;

- начальный пусковой ток при номинальном напряжении, А 31.57;

- КПД, % 85.5;

- масса двигателя, не более, кг 219.

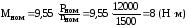

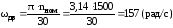

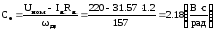

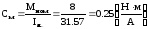

Определим номинальный момент двигателя по формуле:

.

(10)

.

(10)

Определим угловую частоту вращения вала электродвигателя:

.

(11)

.

(11)

Найдем значение электрической конструктивной постоянной:

.

(12)

.

(12)

Найдем значение механической конструктивной постоянной:

.

(13)

.

(13)

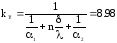

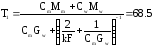

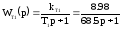

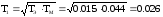

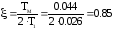

Определим значения электрической и механической постоянных времени электродвигателя по формулам (14) и (15) соответственно:

.

(14)

.

(14) .

(15)

.

(15)

,

(16)

,

(16)

где

,

(17)

,

(17)

,

,

,

(18)

,

(18)

-

отношение температуры на выходе

обезвоживателя к температуре на выходе

теплообменника 1

-

отношение температуры на выходе

обезвоживателя к температуре на выходе

теплообменника 1

2.6 Выбор печи

Трубчатые печи предназначены для высокотемпературного нагрева вещества в процессе переработки. При необходимости могут нагреваться углеводородные газы, вода, инертный газ, нефть и другие среды. Печи оснащаются приборами контроля и регулирования процесса нагрева сырья, а также лестницами и площадками обслуживания.

Основные параметры змеевиков радиантных и конвективных трубчатых печей:

- температура стенки труб змеевика до 400 С.

- рабочее давление до 16 МПа (160 кгс/см).

- диаметр труб, мм 57 до 426.

- длина труб, м не более 26.

Материал змеевиков сталь:20-ГОСТ1050-88, 15Х5М ГОСТ 20072-74,12Х18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18, ГОСТ 5632-72.

Изготовление змеевиков трубчатых печей в соответствии с РД26-02-80-88.

Печи типа КС - цилиндрические с кольцевой камерой конвекции, встроенным воздухоподогревателем и вертикальными трубными змеевиками в камерах радиации и конвекции, свободного вертикально-факельного сжигания топлива, комбинированные горелки расположены в поду печи.

Технические характеристики печи:

- тип КС80/7;

- теплопроизводительность, МВт (Гкал/ч)2. 3.71;

- теплонапряженность Мкал/м2ч 30;

- радиантный змеевик 3.2;

- поверхность нагрева, м280;

- рабочая длина радиантных труб, м 7;

- КПД 0.83;

- внутренний диаметр камеры радиации, м22.8;

- внутренний диаметр камеры конвекции, м. 15.6.

Передаточная функция печи:

(19)

(19)

- время нагрева, с;

- время нагрева, с;

кп= 8,33 *102 кал/м2с – теплонапряженность поверхности нагрева, то есть количество тепла, переданное через 1 м2поверхности нагрева в час.

Время нагрева:

(20)

(20)

где L=7 - рабочая длина радиантных труб, м;

- скорость продукта на входе печи, м/с.

- скорость продукта на входе печи, м/с.

Для предварительной оценки скорость продукта на входе принимать: для жидкостей 1.5÷4 м/с (ВНТП 81-85 "Нормы технологического проектирования предприятий по переработке нефти и производству продуктов органического синтеза").

Тогда передаточная функция трубчатой печи:

.

(21)

.

(21)

2.7 Выбор датчик температуры 1

В качестве датчика температуры возьмем терморезистор. Терморезисторы относятся к параметрическим датчикам температуры, поскольку их активное сопротивление зависит от температуры. Терморезисторы называют также термометрами сопротивления или термосопротивлениями. Они применяются для измерения температуры в широком диапазоне от -270 до 1600 °С.

Если терморезистор нагревать проходящим через него электрическим током, то его температура будет зависеть от интенсивности теплообмена с окружающей средой. Так как интенсивность теплообмена зависит от физических свойств газовой или жидкой среды (например, от теплопроводности, плотности, вязкости), в которой находится терморезистор, от скорости перемещения терморезистора относительно газовой или жидкой среды, то терморезисторы используются и в приборах для измерения таких неэлектрических величин, как скорость, расход, плотность и другие.

Различают металлические и полупроводниковые терморезисторы. Металлические терморезисторы изготовляют из чистых металлов: меди, платины, никеля, железа, реже из молибдена и вольфрама.

Для большинства чистых металлов температурный коэффициент электрического сопротивления составляет примерно (4-6.5)∙10~3 1/°С, то есть при увеличении температуры на 1 °С сопротивление металлического терморезистора увеличивается на 0.4-0.65 %. Наибольшее распространение получили медные и платиновые терморезисторы.

Исходя из технического задания в качестве датчика температуры CO-3M-01.

Основные технические характеристики:

- измеряемый диапазон обледенения, ед. (%) 0 ÷ 200;

- измеряемый диапазон температуры, град. С. -50 / +160;

- точность измерения температуры, град. С +/- 1;

- точность хода внутренних часов, сек. в сутки +/- 0.2;

- режим связи с ПК последовательный интерфейс RS232;

- скорость обмена, бод. 1200 ÷9600;

- отображаемая информация 2 строки по 16 символов;

- время сканирования (рабочий цикл измерения), сек 50÷80;

- время реакции на аварийную ситуацию, сек 2÷5;

- объем памяти событий более 2000;

- рабочий диапазон температуры эксплуатации прибора, град. С +10...45;

- показатель тепловой инерции, сек 6;

Рабочий диапазон температуры эксплуатации первичного датчика составляет - 55 ...+55 град. С.

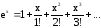

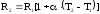

Произведем расчет чувствительности датчика, для нахождения его передаточной функции. Сопротивление металлического проводника Rзависит от температуры:

,

(22)

,

(22)

где C- постоянный коэффициент, зависящий от материала и конструктивных

размеров проводника;

α - температурный коэффициент сопротивления;

е - основание натуральных логарифмов.

Абсолютная температура (К) связана с температурой в градусах Цельсия соотношением

Т(К)= 273 + Т °С. (23) Определим относительное изменение сопротивления проводника при его нагреве.

Пусть сначала проводник находился при начальной температуре Т0и имел сопротивлениеR0.При нагреве до температуры Т его сопротивлениеRT= СеαT. Возьмем отношениеRT иR0:

(24)

(24)

Известно, что функцию вида е* можно разложить в степенной ряд:

(25)

(25)

Для нашего случая х =α(Т-T0). Так как величина а для меди сравнительно мала и в диапазоне температур до +160 °С может быть принята постоянной α, то и произведение α(Т-T0) в этом диапазоне температур меньше единицы. Поэтому не будет большой ошибкой пренебречь при разложении членами ряда второй степени и выше:

.

(26)

.

(26)

Выразим сопротивление при температуре Т через начальное сопротивление при Т0:

.

(27)

.

(27)

Медные терморезисторы выпускаются серийно и обозначаются ТСМ (термосопротивления медные) с соответствующей градуировкой: гр. 23 имеет сопротивление 53.00 Ом при О °С; гр. 24 имеет сопротивление 100.00 Ом при 0 °С.

Медные терморезисторы выполняются из проволоки диаметром не менее 0.1 мм, покрытой для изоляции эмалью.

Для металлического терморезистора чувствительность можно получить дифференцируя (26). Следовательно, Sд=α. Именно температурный коэффициент сопротивления определяет чувствительность:

.

(28)

.

(28)

Приведем таблицу, где показана зависимость сопротивления медного терморезистора от температуры.

Таблица 1 - Зависимость сопротивления медного терморезистора от темпе-

ратуры

|

Температура, °С |

Сопротивление, Ом |

|

-50 |

41,71 |

|

-30 |

46,23 |

|

-10 |

50,74 |

|

0 |

53,00 |

|

20 |

57,52 |

|

40 |

62,03 |

|

60 |

66,55 |

|

80 |

71,06 |

|

100 |

75,58 |

|

120 |

80,09 |

|

140 |

84,61 |

|

160 |

89,61 |

Так как измеряемый диапазон измерения температуры датчика от -50 до 160°С, то можем определить максимальное и минимальное сопротивление.

При T= -50°СR=41,71 Ом;

При T=160°СR=89.61 Ом;

Найдем передаточную функцию датчика.

Уравнение датчика температуры:

(29)

(29)

Следовательно передаточная функция:

(30)

(30)

где

- температурный коэффициент сопротивления;

(31)

- температурный коэффициент сопротивления;

(31)

R= 89,61 - сопротивление;

T=160 - температура.

Постоянная времени представляет собой время обработки входного сигнала:

(32)

(32)

Следовательно передаточная функция:

(33)

(33)

2.8 Выбор ректификационной колонны

Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух или большего числа компонентов, является перегонка (дистилляция и ректификация).

Ректификация — массообменный процесс, который осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга. В большинстве случаев ректификацию осуществляют в противоточных колонных аппаратах с различными контактными элементами (насадки, тарелки).

Процесс ректификации можно применять в химической, нефтехимической, пищевой, фармацевтической и других смежных отраслях промышленности. Ректификационные колонны работают в линиях для перегонки нефти, получения высококачественного спирта из различного сырья и для ректификации и перегонки других смесей.

Технические характеристики ректификационной колонны:

- производительность по ректификату, л/час 1.5 – 1500;

- потребляемая мощность, кВт 3 - 50;

- диаметр царг колонного аппарата, мм 70 – 600;

- высота насадочной части, мм 1800 – 12000;

- объем кубовой емкости, м3 0.08 – 22.

Определяющим фактором динамического режима колонны в целом является динамическая характеристика простейшего элемента колонны – тарелки.

Передаточная функция ректификационной колонны в общем случае имеет вид:

, (34)

, (34)

где k– передаточный коэффициент уровень/расход, мс/кг

n– число тарелок участка колонны

τ – постоянная времени перелива

Согласно методике Френсиса, постоянная времени перелива:

(35)

(35)

где F– площадь поперечного сечения тарелки, м2;

- средний уровень жидкости на тарелке,

м;

- средний уровень жидкости на тарелке,

м;

L– расход жидкости, м3/с.

Технические характеристики однопоточной колонны типа ТКП:

- диаметр колонны, мм 1600;

- свободное сечение колонны, м2 2.01;

- рабочее сечение тарелки, м21.47;

- периметр слива, м, 1.26;

- сечение перелива, м20.27;

- шаг, мм 75;

- относительное свободное сечение тарелки, % 13.23;

число рядов клапанов на потолок 10.

Тогда постоянная времени перелива:

(36)

(36)

Передаточная функция ректификационной колонны:

.

(37)

.

(37)

2.9 Выбор датчика температуры 2

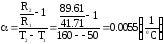

В качестве датчика температуры возьмем терморезистор. Терморезисторы относятся к параметрическим датчикам температуры, поскольку их активное сопротивление зависит от температуры ТСП.

В качестве датчика обратной связи выбран термосопротивление, определим его чувствительность.

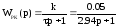

ТСП 0301-09 предназначены для измерения температуры жидких, газообразных сред и твердых тел.

Технические характеристики по ТУ 4211-061-02566540-2006:

- конструктивное исполнение 09;

- l, мм 50;

- диапазон измеряемых температур, 0С -200+400;

- номинальная статическая характеристика 100П;

- класс допуска В;

- показатель тепловой инерции, с 5;

- степень защиты от пыли и воды IP55;

- материал защитной арматуры 12Х18Н10Т;

- устойчивость к вибрации группа исп. N3;

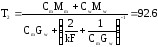

Рисунок 2- Термосопротивление ТСП 0301-09

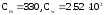

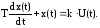

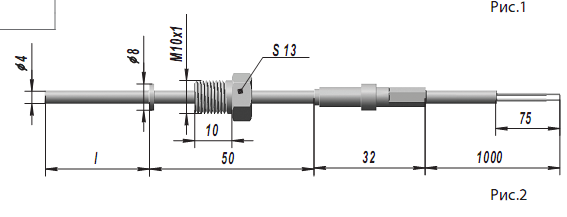

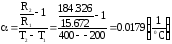

Рассмотрим статическую характеристику термосопротивления (рисунок 3), она представляет собой зависимость сопротивления от температуры, для платинового термосопротивления она имеет вид прямой.

Сопротивление металлического проводника Rзависит от температуры, согласно формуле:

,

(38) где R1÷R2– диапазон изменения сопротивления

ТСП 0301-09;

,

(38) где R1÷R2– диапазон изменения сопротивления

ТСП 0301-09;

T1÷T2– диапазон изменения температуры ТСП 0301-09;

α– температурный коэффициент сопротивления.

Следовательно, температурный коэффициент:

.

(39)

.

(39)

,°С

Рисунок 3 – Статическая характеристика ТСП 0301-09

Диапазон измеряемых температур для выбранного термосопротивления ТСП 0301-09 составляет от -200 до 4000С.

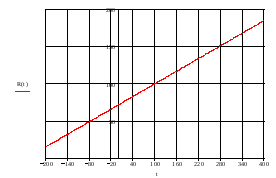

Уравнение датчика температуры:

(40)

(40)

Следовательно передаточная функция:

(41)

(41)

где

- температурный коэффициент сопротивления;

(42)

- температурный коэффициент сопротивления;

(42)

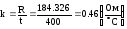

R= 184.326 – сопротивление, Ом;

T= 400 – температура, °С.

Постоянная времени представляет собой время обработки входного сигнала:

(43)

(43)

Следовательно, передаточная функция:

(44)

(44)

3 РАСЧЕТ УСТОЙЧИВОСТИ СИСТЕМЫ УПРАВЛЕНИЯ

3.1 Расчет общей передаточной функции САУ

Для

определения непрерывной части передаточной

функции системы, необходимо провести

преобразование структурной схемы

системы без микропроцессора.

Для

определения непрерывной части передаточной

функции системы, необходимо провести

преобразование структурной схемы

системы без микропроцессора.

МП - микропроцессор, У – усилитель, Н – насос, П – печь, Т1 – теплообменник 1, О – обезвоживатель, Т2 – теплообменник 2, РК – ректификационная колонна, ДТ1 – датчик температуры 1, ДТ2 – датчик температуры 2

Рисунок 4 – Структурная схема локальной системы управления ректификационной колонной

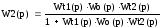

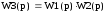

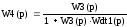

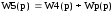

Общая передаточная функция замкнутой системы будет иметь вид:

,

(45)

,

(45)

,

(46)

,

(47)

,

(47)

,

(48)

,

(49)

,

(49)

,

(50)

,

(50)

,

(51) .

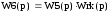

Проведем оценку устойчивости системы по критерию Ляпунова. Для устойчивости системы необходимо и достаточно, чтобы все корни характеристического уравнения замкнутой системы имели отрицательные вещественные части.

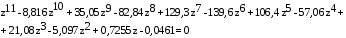

Характеристическое уравнение замкнутой системы имеет вид:

=0

=0

Найдем корни характеристического уравнения, используя пакет Mathcad, в результате получим:

.

Корни лежат на вещественной оси комплексной плоскости в левой полуплоскости, следовательно система устойчива.

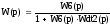

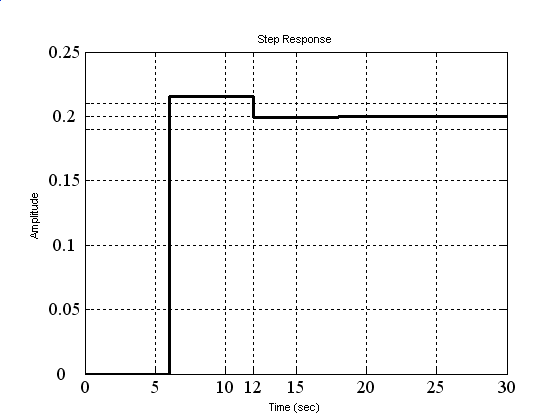

Построим переходный процесс замкнутой системы.

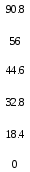

tp ,с h1 h2 tmax tн

Рисунок 5 – График переходного процесса замкнутой системы управления

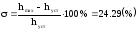

По полученному переходному процессу определяем следующие показатели качества управления СУ.

- hуст= 56 - установившееся значение по графику;

- tp=88.2 (с) - время регулирования;

-

- перерегулирование;

- перерегулирование;

-

-

декремент затухания;

-

декремент затухания;

- tmax=15 (c) - время достижения первого максимума;

- tн=8 (с) - Время нарастания:.

- n=3- число колебаний за время регулирования;

- Т=32 (с) - период колебаний;

-

- частота колебаний.

- частота колебаний.

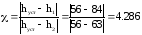

Для определения косвенных показателей качества построим амплитудно-частотную характеристику замкнутой системы управления.

Рисунок 6 – График амплитудно-частотной характеристики замкнутой

системы управления ректификационной колонной

Определим косвенные показатели качества системы:

- резонансная частота;

- резонансная частота;

-

полоса пропускания;

-

полоса пропускания;

-

частота среза;

-

частота среза;

-

колебательность;

-

колебательность;

- перерегулирование системы.

- перерегулирование системы.

С учетом этих показателей можно сделать вывод, что качество управления СУ соответствует требованиям нашей системы и не требует дополнительной коррекции

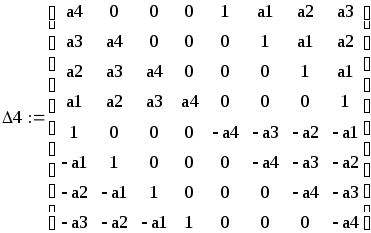

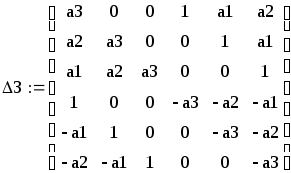

3.2 Расчет общей передаточной функции и проверка дискретной системы управления на устойчивость

Общая передаточная функция замкнутой системы с учетом микропроцессора:

,

(52) Для

перехода от линейной системы к дискретной

необходимо провестиz-преобразование

передаточной функции замкнутой системы.

Для

перехода от линейной системы к дискретной

необходимо провестиz-преобразование

передаточной функции замкнутой системы.

Чтобы

осуществить z-преобразование

передаточной функции замкнутой системы воспользуемся программным пакетомMatlab.

воспользуемся программным пакетомMatlab.

Создадим LTI-объект, с помощью функции:

>> w=tf([272 2.7*10^4 2.26*10^-5 3.91*10^-3 0.243 6.99 79.1 85.6 5.45*10^5],[1.82*10^-2 3.17 198 5.72*10^3 6.59*10^4 9.07*10^4 4.32*10^4 5.47*10^5 1.46*10^7 5.16*10^6)].

Затем

проведем z-преобразование,

задав при этом шаг дискретизации с по ТЗ, с помощью функции:

с по ТЗ, с помощью функции:

>> Wz=c2d(W,3600).

Получим передаточную функцию дискретной замкнутой системы управления:

.

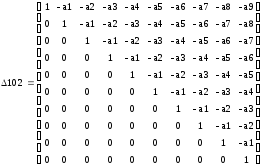

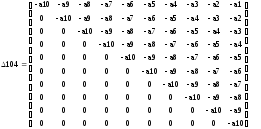

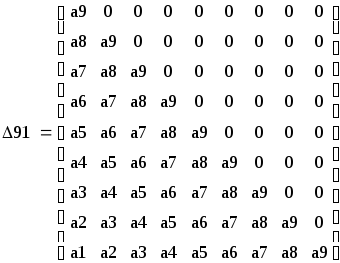

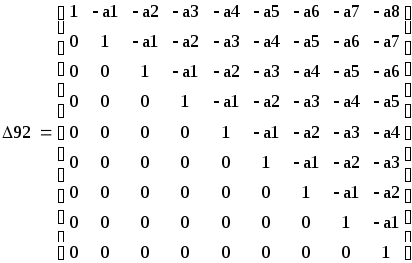

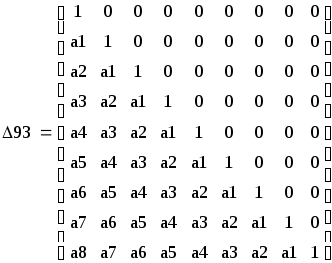

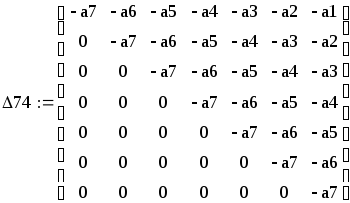

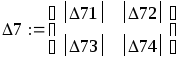

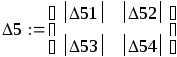

Устойчивость

дискретной системы определим по методу

Шур-Кона. Согласно этому методу замкнутая

система устойчива, если все корни

характеристического уравнения лежат

внутри круга единичного радиуса. Корни

характеристического уравнения будут

лежать внутри единичной окружности,

если коэффициенты уравнения удовлетворяют

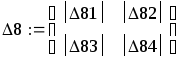

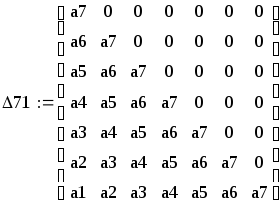

определителям Шур-Кона, имеющим значения:

,

для нечетных

,

для нечетных ,

, ,

для четных

,

для четных .

.

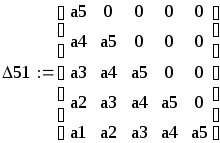

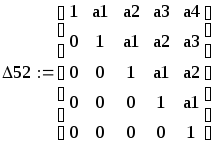

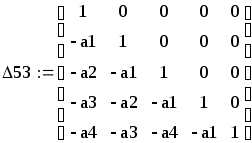

Характеристическое уравнение дискретной функции имеет вид:

. Коэффициенты

характеристического уравнения:

Коэффициенты

характеристического уравнения:

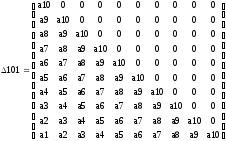

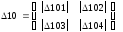

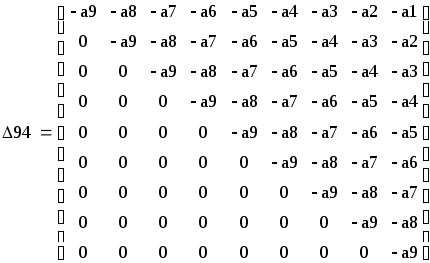

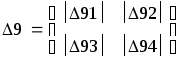

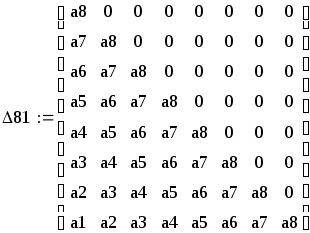

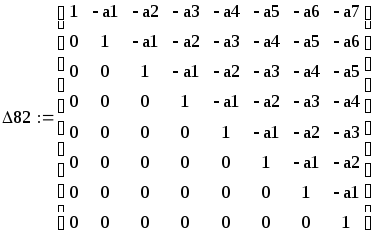

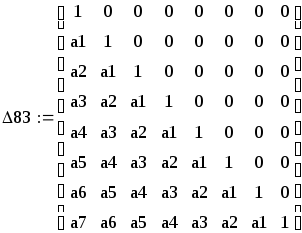

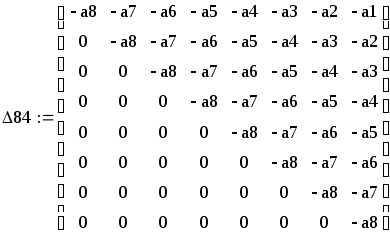

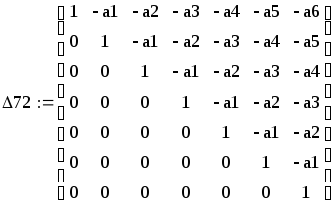

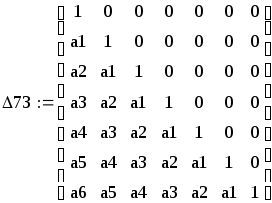

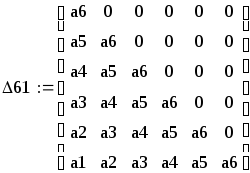

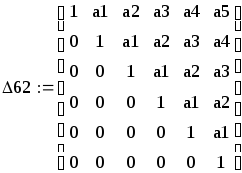

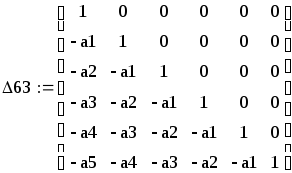

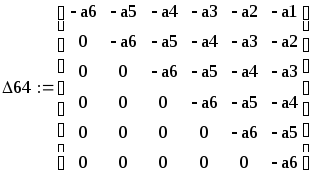

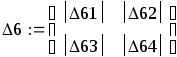

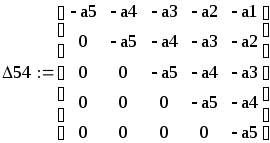

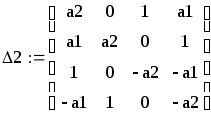

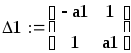

По уравнению запишем коэффициенты в виде определителя:

,

(53)

,

(54)

,

(55)

,

(56)

, ,

(57)

,

(58)

,

(59)

,

(60)

,

(61)

,

(62) ,

![]()

,

(63)

,

(64)

,

(65)

,

(66)

,

(67) ,

![]()

,

(68) ,

(69)

,

(70)

,

(71)

,

(72)

,

![]()

,

(73)

,

(74)

,

(75)

,

(76)

,

(77)

,

![]()

,

(78)

,

(79)

,

(80)

,

(81)

,

(82)

,

![]()

,

(83)

,

![]()

,

(84)

,

![]()

,

(85)

,

,

(86)![]()

,

![]()

Получили, что все корни характеристического уравнения лежат внутри единичной окружности, то есть все условия выполняются. Значит, дискретная замкнутая система управления является устойчивой.

Построим

график переходного процесса дискретной

системы

Построим

график переходного процесса дискретной

системы

h(t) t,

c

0

40 88.2 160 320 640 1280

Рисунок 7 - График переходного процесса дискретной системы управления

ректификационной колонной

Согласно графику, представленный на рисунке 7, переходный процесс дискретной системы управления ректификационной колонной приходит в устойчивое состояние, что свидетельствует об устойчивости системы. Для улучшения характеристик системы необходимо ввести корректирующее устройство.

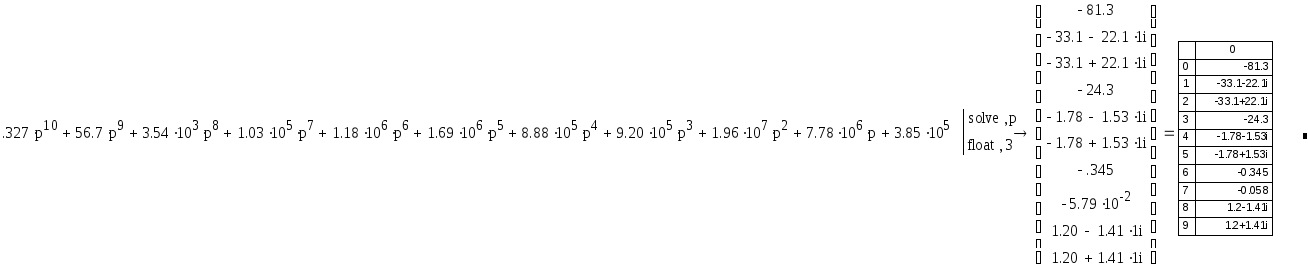

4 ПОСТРОЕНИЕ ЛАЧХ и ее анализ

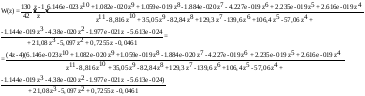

Для дальнейшего исследования найдем передаточную функцию разомкнутой системы и проведем ее z – преобразование.

Передаточная функция разомкнутой системы имеет вид:

,

(87)

.

Переход от операторной формы к z–форме выполняется по формуле:

W(z)=

где

-

фиксатор нулевого порядка,

-

фиксатор нулевого порядка,

–

z-форма непрерывной части системы

автоматического регулирования.

–

z-форма непрерывной части системы

автоматического регулирования.

Проведем z-преобразование, для этого воспользуемся программным пакетомMatlab.

Сначала создадим LTI-объект, с помощью функции:

>> w=tf([3.7*10^3 3.1*10^5 3.4*10^-4 4.9*10^10-2 2.3 43 47 14 0],[1.8*10^-2 3.2 2*10^2 5.7*10^3 6.6*10^4 9.1*10^4 4.3*10^4 5.5*10^5 1.5*10^7 4.9*10^6 0]).

Затем

проведем z-преобразование,

задав при этом шаг дискретизации с, с помощью функции:

с, с помощью функции:

>> Wz=c2d(w,3600).

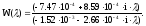

Тогда получим передаточную функцию дискретной разомкнутой системы:

.

(88) Заменим

z на выражение от псевдочастоты :

Заменим

z на выражение от псевдочастоты :

z

=

,

,

где

.

.

,

,

Построим логарифмическую амплитудно-частотную характеристику (ЛАЧХ) и логарифмическую фазо - частотную характеристику (ЛФЧХ) системы управления в программе Matlabс помощью функцииmargin.

100 50 0 -50 -100 -150 -200 -250

270 180 90 0

-90 -180 10

102

103

104 105

106

107

108

109

1010

L() φ() ,

рад/с

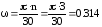

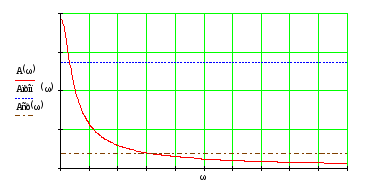

Рисунок 8 – Графики ЛАЧХ и ЛФЧХ системы

Запас устойчивости по фазе определяется превышением графика ЛФЧХ над прямой -на частоте пересечения ЛАЧХ нулевого уровня. В данном случае запас по фазе равен=-90.4.

Запас устойчивости по амплитуде определяется превышением графика ЛАЧХ над осью частот на частоте пересечения ЛФЧХ с осью -. Запас по амплитуде равенL=20.3. Данные запасы устойчивости удовлетворяют требованиям системы автоматического управления, разрабатываемая система полностью соответствует техническому заданию, то есть: время регулирования – 88.2 с, перерегулирование -24.29 %, система устойчива, как аналоговая, так и дискретно.

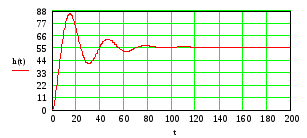

5 ПОСТРОЕНИЕ ЖЛАЧХ, ЛАЧХ КОРРЕКТИРУЮЩЕГО УСТРОЙСТВА

Желаемой называют асимптотическую ЛАЧХ разомкнутой системы, имеющей желаемые (требуемые) статические и динамические свойства.

Желаемая ЛАЧХ (ЖЛАЧХ) состоит из трех основных асимптот: низкочастотной, среднечастотной и высокочастотной.

Среднечастотная асимптота ЛАЧХ разомкнутой системы и ее сопряжение с низкочастотной определяют динамические свойства системы – устойчивость и показатели качества переходной характеристики.

Поскольку в исходной САУ присутствует дискретное устройство, построение желаемой ЛАЧХ ведется методом запретной зоны.

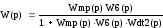

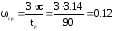

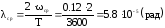

Построение ЖЛАЧХ начинаем с построения запретной зоны, для чего необходимо найти координаты рабочей точки, для этого нужны следующие данные:

об/сек - скорость изменения входного

сигнала;

об/сек - скорость изменения входного

сигнала;

об/сек2– ускорение изменения;

об/сек2– ускорение изменения;

– допустимая ошибка.

– допустимая ошибка.

Найдем значение частоты рабочей точки:

(с-1). (89)

(с-1). (89)

Найдем значение амплитуды рабочей точки:

.

(90)

.

(90)

Таким образом, рабочая точка имеет следующие координаты:

.

.

Через

полученную точку

проводим прямую с наклоном -20 дБ/дек.

Эта прямая является верхней границей

запретной зоны.

проводим прямую с наклоном -20 дБ/дек.

Эта прямая является верхней границей

запретной зоны.

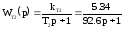

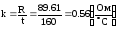

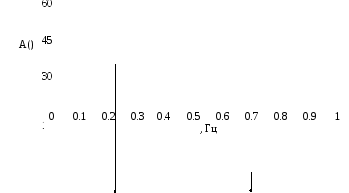

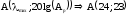

По

номограмме Солодовникова (рисунок 12) и

заданному в техническом задании желаемому

перерегулированию

%

и времени регулирования

%

и времени регулирования

cопределяем частоту

среза:

cопределяем частоту

среза:

(с-1),

(91)

(с-1),

(91)

.

.

tp,

c σ,%