- •«Мирэа – Российский технологический университет» рту мирэа

- •Расчетно-пояснительная записка к курсовому проекту по расчету ректификационной колонны

- •Оглавление Введение

- •Выбор конструкционного материала

- •Исходные данные

- •Основные таблицы

- •Пересчет концентраций в мольные доли

- •Постоянные свойства компонентов ацетон-вода при рабочих температурах [8-11]

- •Константы свойств рабочих смесей при атмосферном давлении [8-11]

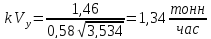

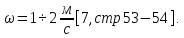

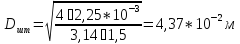

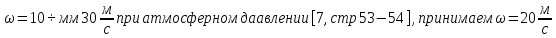

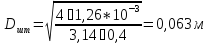

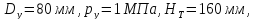

- •Определение скорости пара и диаметра колонны

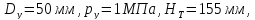

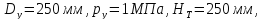

- •2.1 Диаметр колонны по условиям верха.

- •3.2 Определение рабочей высоты колонны

- •3.3 Определение высоты колонны

- •Гидравлический расчет тарелок

- •6.1.2 Расчет конденсатора-дефлегматора.

- •6.1.3 Расчет испарителя (кипятильника).

- •6.1.4 Расчет холодильника кубового остатка.

- •6.1.5 Расчет холодильника дистиллята.

- •6.2 Расчет центробежного насоса.

- •6.2.1 Расчет потерь на трение и местные сопротивления.

- •6.2.2 Выбор насоса

- •6.2.3 Предельная высота всасывания

- •7.2.2 Конденсатоотводчик для подогревателя исходной смеси.

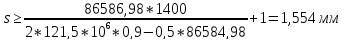

- •9.2 Расчет и подбор днища (крышки)

- •10. Расчет опоры аппарата

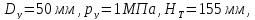

- •10.1 Вводные параметры

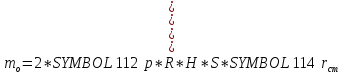

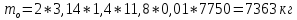

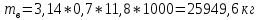

- •10.2 Определение нагрузки

- •10.3 Расчет опоры аппарата

- •Список литературы

-

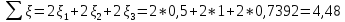

Сумма коэффициентов местных сопротивлений по всасывающей линии:

-

-

Потерянный напор в нагнетательной линии:

-

-

Общие потери насоса:

.

. -

6.2.2 Выбор насоса

-

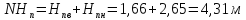

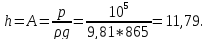

Рассчитаем полный напор, развиваемый насосом (считаем, что насос работает под избыточным давлением 0,1 МПа). Примем геометрическую высоту всасывания

:

: -

-

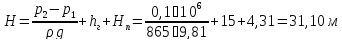

Полезная мощность, затрачиваемая на перекачивание жидкости насосом:

-

-

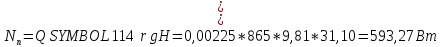

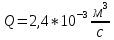

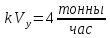

По заданным производительности и напору следует выбираем центробежный насос марки Х8/18. Насос снабжен двигателем ВАО-31-2 номинальной мощностью 3 кВт, hдв = 0,82, а объемный расход равен

,

n

= 43,3 с-1.

,

n

= 43,3 с-1. -

Мощность на валу двигателя:

.

. -

6.2.3 Предельная высота всасывания

-

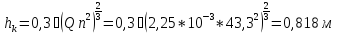

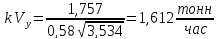

Для центробежных насосов запас напора, необходимый для исключения кавитации рассчитывают по формуле:

-

-

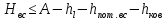

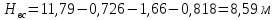

Высота всасывания не должна превышать следующее значение:

-

,

где А

– атмосферное давление, выраженное в

метрах столба перекачиваемой жидкости:

,

где А

– атмосферное давление, выраженное в

метрах столба перекачиваемой жидкости:

-

– это

высота столба жидкости, соответствующая

давлению насыщенного пара всасываемой

жидкости; для нахождения определяем

давления насыщенных паров ацетона и

воды:

– это

высота столба жидкости, соответствующая

давлению насыщенного пара всасываемой

жидкости; для нахождения определяем

давления насыщенных паров ацетона и

воды: -

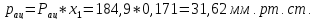

При температуре t = 20°C: Рац = 184,9 мм. рт. ст., Рвод = 17,54 мм. рт. ст.

-

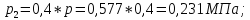

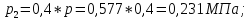

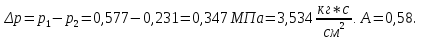

Парциальные давления компонентов:

-

;

; -

-

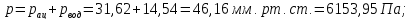

Общее давление смеси паров:

-

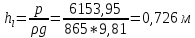

Тогда:

.

. -

.

. -

При установке насоса следует учитывать, что высота его расположения над уровнем жидкости в емкости не должна превышать значения

-

7. Вспомогательное оборудование

-

7.1 Подбор емкостей.

-

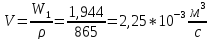

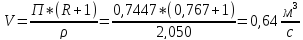

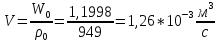

7.1.1 Емкость для хранения исходной смеси.

-

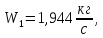

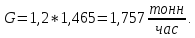

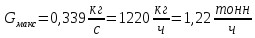

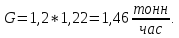

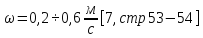

Расход исходной смеси

время хранения смеси – 10 часов, заполнение

– 0,6V.

время хранения смеси – 10 часов, заполнение

– 0,6V. -

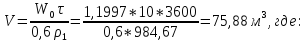

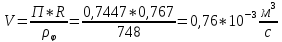

Объем исходной смеси:

-

– время

хранения исходной смеси в емкости;

– время

хранения исходной смеси в емкости; -

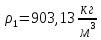

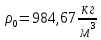

– плотность

смеси при температуре 20°C;

– плотность

смеси при температуре 20°C; -

Выбираем емкость со следующими параметрами: горизонтальный цельносварный с эллиптическим днищем

,

D

= 3200

мм, L

= 18840

мм [2, стр.

333-334].

,

D

= 3200

мм, L

= 18840

мм [2, стр.

333-334]. -

7.1.2 Емкость для дистилляции.

-

Объем дистиллята:

-

– время

хранения исходной смеси в емкости;

– время

хранения исходной смеси в емкости; -

– плотность

смеси при температуре 30°C;

– плотность

смеси при температуре 30°C; -

Выбираем емкость со следующими параметрами: горизонтальный цельносварный с эллиптическим днищем

,

D

= 3000

мм, L

= 7920

мм [2, стр.

333-334].

,

D

= 3000

мм, L

= 7920

мм [2, стр.

333-334]. -

7.1.3 Емкость для кубового остатка.

-

Объем дистиллята:

-

– время

хранения исходной смеси в емкости;

– время

хранения исходной смеси в емкости; -

– плотность

смеси при температуре 30°C;

– плотность

смеси при температуре 30°C; -

Выбираем емкость со следующими параметрами: горизонтальный цельносварный с эллиптическим днищем

,

D

= 3000

мм, L

= 10330

мм [2, стр.

333-334].

,

D

= 3000

мм, L

= 10330

мм [2, стр.

333-334]. -

7.2 Расчет и подбор конденсатоотводчиков [5].

-

7.2.1 Конденсатоотводчик для куба-испарителя.

-

Для отвода конденсата, образующегося при работе теплообменных аппаратов, в зависимости от давления пара применяют различные виды устройств.

-

При начальном давлении не менее 0,06 МПа рекомендуется устанавливать конденсатоотводчики поплавковые муфтовые, которые надежно работают при перепаде давления более 0,05 МПа при постоянном и переменных режимах расходования пара.

-

Расчетное количество конденсата после теплообменного аппарата:

-

,

где

,

где

.

. -

-

Оценка давлений:

-

-

-

Условная пропускная способность:

,

где:

,

где: -

-

-

Выбираем термодинамический конденсатоотводчик в зависимости от условной пропускной способности по ближайшему большему значению. Это конденсатоотводчик марки 45ч13нж1 с

,

диаметром условного прохода

,

диаметром условного прохода

,

диаметр сменного седла 14 мм, диаметр

конденсатоотвода

,

диаметр сменного седла 14 мм, диаметр

конденсатоотвода

,

высота конденсатоотводчика 390 м.

,

высота конденсатоотводчика 390 м.

-

7.2.2 Конденсатоотводчик для подогревателя исходной смеси.

-

Расчетное количество конденсата после теплообменного аппарата:

-

,

где

,

где

.

. -

-

Оценка давлений:

-

-

-

Условная пропускная способность:

,

где:

,

где: -

-

-

Выбираем термодинамический конденсатоотводчик в зависимости от условной пропускной способности по ближайшему большему значению. Это конденсатоотводчик марки 45ч13нж1 с

,

диаметром условного прохода

,

диаметром условного прохода

,

диаметр сменного седла 9 мм, диаметр

конденсатоотвода

,

диаметр сменного седла 9 мм, диаметр

конденсатоотвода

,

высота конденсатоотводчика 275 м.

,

высота конденсатоотводчика 275 м.

-

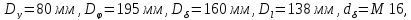

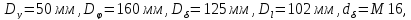

8. Расчет и подбор штуцеров

-

Диаметры штуцеров колонны и теплообменной аппаратуры, а следовательно, и диаметры технологических трубопроводов, определяют из уравнения расхода по допустимой скорости потоков в них:

-

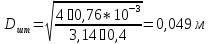

8.1 Штуцер для подачи исходной смеси.

-

Скорость потока жидкости во всасывающих линиях насосов и в линиях после них –

Принимаем

Принимаем

,

тогда диаметр штуцера равен:

,

тогда диаметр штуцера равен:

,

где

,

где

-

-

При t1 = 65,5 °C:

-

Выбираем штуцер с

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175].

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175]. -

Подбираем фланец:

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548].

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548]. -

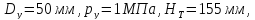

8.2 Штуцер для вывода паров дистиллята.

-

Скорость пара на выходе из колонны составляет

,

тогда диаметр штуцера равен:

,

тогда диаметр штуцера равен:

,

где

,

где

-

-

При t2 = 57,2 °C:

-

Выбираем штуцер с

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175].

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175]. -

Подбираем фланец:

количество болтов z

= 12, материал

– сталь 3, исполнение 1 [3, стр. 548].

количество болтов z

= 12, материал

– сталь 3, исполнение 1 [3, стр. 548].

-

8.3 Штуцер для вывода кубового остатка.

-

Скорость потока жидкости в самотечных линиях обычно равна

, поэтому принимаем

, поэтому принимаем

,

тогда диаметр штуцера равен:

,

тогда диаметр штуцера равен:

,

где

,

где

-

-

При t0 = 96 °C:

-

Выбираем штуцер с

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175].

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175]. -

Подбираем фланец:

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548].

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548]. -

8.4 Штуцер для подачи флегмы в колонну.

-

Скорость потока жидкости в самотечных линиях обычно равна

, поэтому принимаем

, поэтому принимаем

,

тогда

диаметр штуцера равен:

,

тогда

диаметр штуцера равен:

,

где

,

где

-

-

При t2 = 65,5 °C:

-

Выбираем штуцер с

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175].

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175]. -

Подбираем фланец:

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548].

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548]. -

8.5 Штуцер для присоединения испарителя к колонне.

-

Выбираем штуцер с

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175].

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175]. -

Подбираем фланец:

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548].

количество болтов z

= 4, материал

– сталь 3, исполнение 1 [3, стр. 548]. -

8.6 Штуцер для подачи пара в колонну.

-

Выбираем штуцер с

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175].

материал – сталь 09Х15Н8Ю,

ОСТ 26-1404-76 [6, стр. 175]. -

Подбираем фланец:

количество болтов z

= 12, материал

– сталь 3, исполнение [3, стр. 548].

количество болтов z

= 12, материал

– сталь 3, исполнение [3, стр. 548]. -

-

9. Расчет корпуса колонны

-

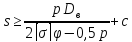

9.1 Расчет толщины обечайки

-

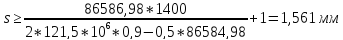

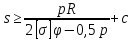

Исполнительную толщину тонкостенной гладкой цилиндрической обечайки, нагруженной внутренним избыточным давлением, рассчитывают по формуле:

-

[2

стр. 395]

[2

стр. 395] -

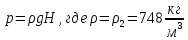

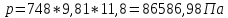

р — давление в аппарате:

-

-

-

φ-коэффициент прочности сварного шва.

-

Для одностороннего стыкового сварного шва φ=0,9 [3, стр. 395, табл. 13.3]

-

[3,

стр. 393]

[3,

стр. 393] -

Коэффициент η принимаем равным 0,9, т. к. среда является пожаро- или взрывоопасной [3, стр. 393].

-

Нормативное допускаемое напряжение s* по [2, с. 394, табл. 13.1] выбираем равным 134 МПа.

-

-

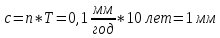

Прибавка на коррозию:

-

-

n — скорость коррозии или эрозии

-

Т — срок службы аппарата

-

-

-

Учитывая компенсацию ослабления корпуса вваренными в него штуцерами (0,9 мм) и компенсацию минусового допуска (0,8 мм), а также с учетом коэффициента запаса прочности, который как правило принимается равным 2,4 мм, примем S = 10 мм.

-

9.2 Расчет и подбор днища (крышки)

-

Толщину стенки эллиптического днища определяют по формуле:

-

[2

стр. 398]

[2

стр. 398] -

R — радиус кривизны в вершине днища:

-

-

Н — высота днища без учета цилиндрической отбортовки.

-

R = D для эллиптических днищ с Н = 0,25D; H = 0,35 м, D = 1,4 м.

-

Днище сварное из двух частей. j — коэффициент прочности сварного шва.

-

Для одностороннего стыкового сварного шва j = 0,9 [3, стр. 395, табл. 13.3]

-

[3,

стр. 393]

[3,

стр. 393] -

Коэффициент принимаем равным 0,9, т. к. среда не является пожаро- или взрывоопасной [3, стр. 393].

-

Нормативное допускаемое напряжение s* по [2, с. 394, табл. 13.1] выбираем равным 134 МПа.

-

Расчет р приведен выше.

-

-

Учитывая компенсацию ослабления днища вваренными в него штуцерами (0,9 мм) и компенсацию минусового допуска (0,8 мм), а также с учетом коэффициента запаса прочности (2,4 мм) и прибавки на округление размера (3,5 мм), примем S = 10 мм.

-

10. Расчет опоры аппарата

-

10.1 Вводные параметры

-

Материал опоры: 16ГС;

-

-

Химические аппараты устанавливают на фундаменты чаще всего с помощью опор. Аппараты вертикального типа с соотношением

,

оснащают так называемыми юбочными

опорами — цилиндрическими или

коническими.

,

оснащают так называемыми юбочными

опорами — цилиндрическими или

коническими. -

Для определения нагрузки на опору вычислим массу опоры:

-

Масса колпачковой однопоточной тарелки равна 202 кг;

-

Масса эллиптического днища — 146 кг;

-

Масса обечайки

,

,

;

; -

Массу крышки примем равной 146 кг;

-

Масса воды в аппарате при гидроиспытаниях

,

,

-

Для удобства расчета считаем, что колонна заполнена водой.

-

Примем массу штуцеров, фланцев и люков 1 т.

-

Тогда масса аппарата будет равна 34,95 тонн = 0,3427 МН.

-

Расчетный диаметр аппарата 1,4 м. Так как отношения высота аппарата к его расчетному диаметру меньше, чем 15, то расчетная схема аппарата выбирается в виде в виде упруго защемленного стержня.

-

10.2 Определение нагрузки

-

Поправочный коэффициент к нормативному скоростному напору для участков аппарата высотой больше 10 м определяем по графику [3, стр. 687, рис. 29.15] θ = 1,05.

-

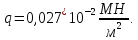

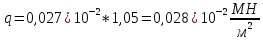

Нормативный скоростной напор ветра q для высоты 11,8 м определяем по графику [3, стр. 687, табл. 29.14] будет равен

-

Расчетный скоростной напор:

-

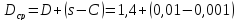

Средний диаметр колонны:

-

,

,

-

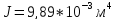

Момент инерции:

-

,

,

.

.

-

Определим период собственных колебаний колонны: