- •Содержание

- •Исходные данные

- •Кинематический расчет привода

- •Выбор электродвигателя.

- •Определение передаточного числа редуктора u для каждого типа двигателя

- •Определение силовых и кинематических параметров привода

- •3. Расчет быстроходной внутренней конической передачи

- •3.1 Выбор твёрдости, термообработки и материала колёс быстроходной зубчатой передачи

- •3.2 Расчет допускаемых напряжений изгиба

- •3.3 Проектный расчет закрытой конической зубчатой передачи

- •3.4 Проверочный расчет закрытой конической зубчатой передачи

- •4. Расчет тихоходной внутренней прямозубой передачи

- •4.1 Выбор твёрдости, термообработки и материала колёс тихоходной зубчатой передачи

- •4.2 Расчет допускаемых напряжений изгиба

- •4.3 Проектный расчет закрытой цилиндрической зубчатой передачи

- •4.4 Проверочный расчет закрытой цилиндрической зубчатой передачи

- •5. Проектный расчет валов

- •5.1 Выбор материала валов

- •5.2 Определение геометрических параметров ступеней валов

- •Расчет конструктивных размеров зубчатой пары редуктора

- •6.1 Быстроходная коническая ступень

- •6.2 Тихоходная цилиндрическая ступень

- •Расчет шлицевого соединения

- •9.2 Определение реакций в опорах подшипников промежуточного вала

- •9.3 Определение реакций в опорах подшипников тихоходного вала

- •10. Проверочный расчет подшипников

- •10.1 Проверочный расчет подшипников быстроходного вала

- •10.2 Проверочный расчет подшипников промежуточного вала

- •10.3 Проверочный расчет подшипников тихоходного вала

- •11. Выбор способа смазки и смазочного материала

- •11.1 Смазывание зубчатых зацеплений

- •11.2 Смазывание подшипников

- •12. Уточненный расчет валов

- •12.1 Расчет быстроходного вала

- •12.2 Расчет промежуточного вала

- •12.3 Расчет тихоходного вала

- •13. Расчет корпуса редуктора

- •14. Назначение посадок деталей

- •15. Выбор муфт

- •16. Порядок сборки редуктора

3. Расчет быстроходной внутренней конической передачи

3.1 Выбор твёрдости, термообработки и материала колёс быстроходной зубчатой передачи

Выберем материал для зубчатой пары колёс, одинаковый для шестерни и колеса, но с разными твёрдостями, так как твёрдость зубьев шестерни должна быть больше твёрдости зубьев колеса

Принимаем для шестерни – Сталь 45 и для колеса - Сталь 40 [4]. Выберем термообработку для зубьев шестерни и для зубьев колеса - улучшение.

Выберем интервал твёрдости зубьев шестерни HB1 = 235…262 HB и колеса HB2 = 192…228 HB.

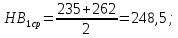

Определяем среднюю твёрдость зубьев шестерни HB1ср и колеса HB2ср

Определяем разность средних твёрдостей зубьев шестерни и колеса

При этом соблюдается необходимая разность средних твёрдостей зубьев шестерни и колеса.

Определяем механические характеристики сталей для шестерни и колеса:

-

для шестерни

-

для колеса

По таблице 3.2 [4] выбираем предельные значения размеров заготовки шестерни (Dпред - диаметр) и колеса (Sпред - толщина обода или диска):

- для шестерни Dпред = 125 мм,

- для колеса Sпред = 60 мм.

Определяем

допускаемые контактные напряжения

![]() .

.

Определяем коэффициент долговечности для зубьев шестерни KHL1 и колеса KHL2

(3.1)

(3.1)

где NHO1=10·106 циклов – число циклов перемены напряжений, соответствующее пределу выносливости [4];

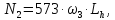

N1 – число циклов перемены напряжений за весь срок службы

(3.2)

(3.2)

где ω2

- угловая скорость быстроходного вала,

Lh = 7∙365∙24∙0,8 = 49000 ч. – срок службы привода;

Т.к.

,

то принимаем KHL1

= 1.

,

то принимаем KHL1

= 1.

(3.3)

(3.3)

где NHO2=10·106 циклов – число циклов перемены напряжений, соответствующее пределу выносливости [4];

N2 – число циклов перемены напряжений за весь срок службы

(3.4)

(3.4)

где ω3-

угловая скорость тихоходного вала,

Lh = 49000 ч. – срок службы привода;

Т.к. ,

то принимаем KHL2

= 1.

,

то принимаем KHL2

= 1.

Определяем допускаемое контактное напряжение, соответствующее пределу выносливости при числе циклов перемены напряжений NHO1 и NHO2

(3.5)

(3.5)

(3.6)

(3.6)

Определяем допускаемые контактные напряжения для зубьев шестерни и колеса

(3.7)

(3.7)

(3.8)

(3.8)

Расчет

будем вести по наименьшему значению

![]() из полученных, то есть

из полученных, то есть

.

.

3.2 Расчет допускаемых напряжений изгиба

Определяем коэффициент долговечности для зубьев шестерни KFL1 и колеса KFL2

(3.9)

(3.9)

(3.10)

(3.10)

где ![]() циклов – число циклов перемены напряжений,

соответствующее пределу выносливости

[4];

циклов – число циклов перемены напряжений,

соответствующее пределу выносливости

[4];

N1 – число циклов перемены напряжений за весь срок службы.

Т.к. N1>NFO и N2>NFO, то принимаем KFL1=KFL2 = 1.

Определяем допускаемое напряжение изгиба соответствующее пределу изгибной выносливости при числе циклов перемены напряжений

(3.11)

(3.11)

(3.12)

(3.12)

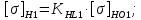

Определяем допускаемые напряжения изгиба для зубьев шестерни и колеса

(3.13)

(3.13)

(3.14)

(3.14)

Расчет

будем вести по наименьшему значению

![]() из полученных, то есть

из полученных, то есть

3.3 Проектный расчет закрытой конической зубчатой передачи

Диаметр внешней делительной окружности колеса

(3.15)

(3.15)

где  - вспомогательный коэффициент для

конической передачи [4];

- вспомогательный коэффициент для

конической передачи [4];

u – передаточное число редуктора;

T3 – вращающий момент на тихоходном валу, Н·м;

![]() -

допускаемое контактное напряжение

колеса,

-

допускаемое контактное напряжение

колеса, ;

;

![]() -

коэффициент, учитывающий распределению

нагрузки по ширине венца;

-

коэффициент, учитывающий распределению

нагрузки по ширине венца;

![]() .

.

![]() -

коэффициент, учитывающий внутреннюю

динамику нагружения;

-

коэффициент, учитывающий внутреннюю

динамику нагружения;

![]() .

.

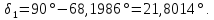

Определяем углы делительные конусов колеса и шестерни

(3.16)

(3.16)

Конусное расстояние

; (3.17)

; (3.17)

;

;

Ширина колес

; (3.18)

; (3.18)

Определяем модуль передачи

(3.19)

(3.19)

где

– коэффициент

для прирабатывающихся прямозубых колес;

– коэффициент

для прирабатывающихся прямозубых колес;

– динамический

коэффициент;

– динамический

коэффициент;

– для

прямозубых конических колес;

– для

прямозубых конических колес;

Определяем число зубьев колеса

(3.20)

(3.20)

.

.

Округляем

полученное значение до целого, получаем

.

.

Определяем число зубьев шестерни

(3.21)

(3.21)

.

.

Округляем

полученное значение до целого, получаем

.

.

Определяем

фактическое передаточное число uф

и проверяем его отклонение

![]() от заданного

от заданного

(3.22)

(3.22)

(3.23)

(3.23)

Определяем фактические основные геометрические параметры передачи для шестерни и колеса:

фактические углы делительные конусов колеса и шестерни

(3.24)

(3.24)

- делительный диаметр шестерни и колеса

(3.25)

(3.25)

(3.26)

(3.26)

- коэффициенты смещения для шестерни и колеса

(3.27)

(3.27)

- внешние диаметры зубьев шестерни и колеса

(3.28)

(3.28)

(3.29)

(3.29)