Методичка 5191

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ

ФЕДЕРАЦИИ

Российский химико-технологический университет имени Д. И. Менделеева

МЕХАНИЧЕСКИЕ ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ.

СМЕШЕНИЕ СЫПУЧИХ МАТЕРИАЛОВ

Москва

2017

Составители: С. И. Антонов, Е. П. Аристова, Н. Н. Лясникова, Г. А. Малков УДК 744.4 ББК 30.11

М54

Рецензенты:

Кандидат технических наук, профессор кафедры процессов и аппаратов Российского химико-технологического университета имени Д. И. Менделеева

Е. П. Моргунова

Доктор технических наук, профессор кафедры стандартизации и инженерной графики Российского химико-технологического университета имени Д. И. Менделеева

А. О. Харитонов

Механические процессы и аппараты химической технологии. Смешение

М54 сыпучих материалов: учебно-методическое пособие / сост.: С. И. Антонов, Е. П. Аристова, Н. Н. Лясникова, Г. А. Малков – М.: РХТУ им. Д. И. Менделеева, 2017. – 62 с.

ISBN 978-5-7237-1532-5

Приведены основные сведения о механических процессах смешения сыпучих материалов.

Рассмотрены вопросы устройства, работы и эксплуатации технологического оборудования для смешения сыпучих материалов.

Представлены конструкции наиболее распространенных машин. Предназначено для студентов 2 курса очного и заочного отделений.

УДК 744.4 ББК 30.11

ISBN 978-5-7237-1532-5 |

© Российский химико-технологический |

|

университет им. Д.И. Менделеева, 2017 |

Введение

Процессы смешивания сыпучих материалов используются во многих химических производствах, в таких как производство удобрений, моющих средств, красителей, химикатов, пластмасс. Темпы развития химической и других отраслей промышленности требуют совершенствования конструкций оборудования для смешивания, повышения его надежности и работоспособности. Кроме того, остро стоит проблема снижения себестоимости продукции, повышения ее качества и увеличения рентабельности производств.

Данная проблема может быть решена широким внедрением новой техники и повышением эффективности использования действующего оборудования.

Необходимая интенсификация механических процессов может быть достигнута только на основе глубоких знаний как принципа действия и конструкций соответствующего оборудования, так и особенностей его эксплуатации.

Целью настоящего учебного пособия является ознакомление с основными конструкциями, принципами их работы, методиками расчета соответствующего оборудования, а также расчета его отдельных узлов.

3

1. Процессы смешения. Классификация смесителей

Смесителями называют машины или аппараты, предназначенные для осуществления процесса смешения материалов. Под процессом смешения принято понимать такой механический процесс, в результате которого первоначально находящиеся раздельно компоненты после равномерного распределения каждого из них в смешиваемом объеме образуют однородную смесь. Термин «перемешивание» больше связан со следствием воздействия рабочего органа на перемешиваемый материал.

Обратным процессу смешения является процесс сегрегации, приводящий к разделению смеси на отдельные фракции или компоненты. Процессы смешения и сегрегации могут протекать одновременно в одном аппарате, но с разными скоростями.

Степень смешения зависит от разных факторов. Эти факторы можно разделить на три группы:

методы смешения (пересыпание, перелопачивание, смешение компонентов в кипящем слое и так далее);

конструктивные особенности смесителей и их режимы работы (степень заполнения, скорость и характер циркуляции материала внутри смесителя, конструкция размешивающего органа, скорость вращения этого органа и так далее);

физико-механические характеристики смеси компонентов (соотношение компонентов, их гранулометрический состав, объемные массы и так далее).

Соотношение масс компонентов, входящих в смесь, изменяется в различных производствах в широком диапазоне.

Большая часть известных методов оценки однородности (качества) смеси основаны на методах статистического анализа. Для упрощения расчетов многие исследователи процессов смешения все смеси условно считают двухкомпонентными, состоящими из так называемого ключевого компонента и условного, включающего все остальные компоненты смеси. Это позволяет оценивать однородность смеси параметрами распределения одной случайной величины – содержанием ключевого компонента в

4

пробах смеси. В качестве ключевого компонента выбирают такой компонент, который либо легко анализируется, либо его распределение в смеси особенно важно по техническим требованиям.

По степени распределения ключевого компонента в массе условного компонента судят о качестве смеси. В двухкомпонентной смеси случайной величиной Х является содержание ключевого компонента в ее микрообъемах.

Случайная величина Х может быть полностью охарактеризована, если известны: закон ее распределения, математическое ожидание М, дисперсия D или среднее квадратическое отклонение S.

Большинство исследователей в качестве основы критерия оценки качества смеси принимают среднее квадратическое отклонение содержания ключевого компонента в пробах, взятых из смеси. Величину среднего квадратического отклонения S по данным опытов подсчитывают по формуле:

|

|

1 |

n |

|

|

|

2 |

|

|

|

S |

|

xi m |

, |

(1) |

||||||

|

|

|||||||||

|

|

|||||||||

|

|

n 1i 1 |

|

|

|

|

|

|

||

где xi – значение случайной величины Х в i-ом опыте, в нашем случае – содержание ключевого компонента в i-й пробе; m – среднее арифметическое значение наблюденных значений величины Х, в нашем случае – среднее арифметическое содержание ключевого компонента во всех пробах; n – общее число отобранных проб.

Среднее квадратическое отклонение S зависит от величины m и имеет ее размерность. Это не позволяет использовать величину S в чистом виде для сравнительной оценки качества смесей с различным содержанием в них ключевого компонента. Поэтому величину S берут в относительной форме, деля ее на некоторую величину S0.

Наибольшее распространение в качестве критерия оценки качества

|

|

|

|

|

|

|

|

|

|

|

|

смешения получил коэффициент вариации Vс (%), у которого S0 = m |

: |

|

|||||||||

Vc S 100 |

100 |

|

|

|

(2) |

||||||

1 |

xi m 2 . |

||||||||||

|

|

|

|

|

|

|

n |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n 1i 1 |

|

||||

m |

|

m |

|

||||||||

5

Обычно при анализах смеси определяют не число частиц ключевого компонента в пробах, а его концентрацию сi в них, что практически значительно проще. С учетом этого формулы (1) и (2) записываются в виде:

|

|

1 |

n |

|

|

|

|

2 |

|

|

|

|

|

|

S |

|

ci c |

|

; |

|

|

|

(3) |

||||||

|

|

|

|

|

||||||||||

|

|

|||||||||||||

|

|

n 1i 1 |

|

|

|

|

|

|

|

|

|

|

||

Vc S 100 100 |

|

|

|

|

(4) |

|||||||||

|

|

1 ci c 2 , |

||||||||||||

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

c |

|

n 1i 1 |

|

|

|

|

|

|

|

||||

где c – среднее арифметическое значение концентрации ключевого компонента во всех n пробах смеси, %; сi – концентрация ключевого компонента в i-й пробе, %, n – число проанализированных проб.

Применительно к процессу смешения сыпучих материалов коэффициент вариации Vc часто называют коэффициентом неоднородности, так как его увеличение связано с увеличением неоднородности смеси.

Смесь сыпучих материалов высокого качества оценивается значениями Vс = 0,5 ÷ 2,5 %; среднего качества Vс = 2,5 ÷ 4 %; низкого качества Vс > 4 %. Однако подобное деление следует считать условным, так как качество смеси, ее необходимая неоднородность определяется техническими условиями на готовую смесь.

Необходимое количество проб, отбираемых случайным образом из смеси для анализа ее однородности, можно назначить, используя неравенство

|

|

|

t2V 2 |

|

|

|

|

n |

c |

, |

|

(5) |

|

|

|

|

||||

|

|

|

2 |

|

|

|

где t – |

нормированное отклонение функции Лапласа для заданной |

|||||

вероятности |

оценки |

неоднородности |

смеси; – относительная |

|||

предельная |

погрешность |

|

определения |

действительно |

средней |

|

концентрации ключевого компонента с0 в смеси по выборочной средней c .

Значение Vс перед исследованием нового типа смесителя обычно неизвестно, в этом случае его можно принять равным Vс = 20 %, так как в

6

большинстве промышленных смесителей получают смеси сыпучих

материалов с качеством не ниже Vс = 20 %. |

|

|||

Минимально допустимую массу |

пробы |

m можно рассчитать по |

||

формуле: |

|

|

|

|

m |

1, 26 104 d 3 |

н , |

(6) |

|

c0 |

|

|||

|

|

|

|

|

где d – средний диаметр частиц смеси, м; ρн – насыпная плотность смеси,

кг/м3; с0 – концентрация ключевого компонента смеси, %.

Смесители можно классифицировать по одному из следующих признаков:

физическое состояние среды (смесители для сыпучих материалов, паст, высоковязких полимеров, резины и т.д.);

протекание процесса смешения во времени (смесители периодического и непрерывного действия);

природа силового воздействия на частицы (смесители гравитационные, центробежные, пневматические, электромагнитные и т.д.);

механизм перемешивания частиц (смесители циркуляционные, объемного смешения, диффузионного смешения);

конструкция (смесители барабанные, шнековые, ленточные, лопастные и т.д.);

способ управления (смесители с ручным управлением, автоматическим или программным управлением).

На практике каждый из этих смесителей может быть использован для классификации смесителей. Причем в качестве основного признака берется тот, который для данных конкретных условий эксплуатации, расчета, моделирования, конструирования является наиболее важным. По этой причине один и тот же смеситель можно причислить к различным группам

взависимости от определяющего классификацию признака. Принципиальные различия в организационно-технической структуре

процессов периодического и непрерывного смешения сыпучих материалов

7

заставляют рассматривать смесители периодического и непрерывного действия раздельно.

В химических производствах используются, в основном, смесители периодического действия. Это объясняется тем, что, во-первых, при периодическом ведении процесса смешения можно обеспечить точное соотношение между компонентами смеси (их загружают в смеситель по массе), во-вторых, при большом числе компонентов их дозирование в смеситель непрерывного действия затруднено.

Условное обозначение смесителей.

Первые буквы – тип смесителя.

Приняты следующие условные обозначения: БК – смеситель барабанный двухконусный; Пж – смеситель плунжерный;

ЗЛ – смеситель с Z –образными лопастями;

ЗШ – смеситель с Z –образными лопастями и разгрузочным шнеком; ДЛ – смеситель-дезагрегатор лопастной; ПШ – смеситель планетарно-шнековый;

НДЦ – смеситель непрерывного действия центробежный ФЛ – смеситель фрезерно-лопастной.

Цифры после тире: номинальный объем (м3) – для смесителей периодического действия типов БК, ПШ и ФЛ; рабочий объем (дм3) – для смесителей типов ДЛ, ЗЛ, ЗШ и Пж; номинальный объем смесительной камеры (дм3) – для смесителя непрерывного действия НДЦ-25.

Первые цифры через интервал – исполнение смесителя по виду электрооборудования (для всех типов смесителей, кроме типа ФЛ: 1 – взрывозащищенное; 2 – невзрывозащищенное; для смесителей типа ФЛ: 1

– невзрывозащищенное; 2 – взрывозащищенное).

Вторые цифры – исполнение смесителя по виду обогрева: 3 – с рубашкой, 4 – без рубашки (для смесителей типа ФЛ цифра 4 – с рубашкой); 5 – с электрообогревом.

Буква после цифр – исполнение смесителей по виду материалов деталей, соприкасающихся с рабочей средой (К – коррозионностойкая сталь; У – углеродистая сталь; Т – титановый сплав).

8

Цифры в конце обозначения после тире – номер модели.

Для смесителей периодического действия ЗШ-1000, ЗШ-2000, ДЛ1000 и непрерывного действия НДЦ-25 осталось прежнее буквенное обозначение исполнения смесителя по виду электрооборудования и обогрева: Н – невзрывозащищенное; Р – с рубашкой; Б – без рубашки; Э – с электрическим обогревом.

Примеры условного обозначения смесителей.

Смеситель периодического действия планетарно-шнековый номинальным объемом смесительной камеры 1 м3 во взрывозащищенном исполнении, без рубашки, из углеродистой стали, первой модели обозначается: смеситель ПШ-1 14У-01.

Смеситель периодического действия фрезерно-лопастной номинальным объемом смесительной камеры 0,63 м3 во взрывозащищенном исполнении, с рубашкой, из коррозионностойкой стали, второй модели обозначается: смеситель ФЛ-0,63 24К-02.

Смеситель непрерывного действия центробежный номинальным объемом смесительной камеры 25 дм3 во взрывозащищенном исполнении, без рубашки, из коррозионностойкой стали, первой модели обозначается:

смеситель НДЦ-25 ВБК-01.

Смеситель ленточный геликоидальный с объемом смесительной камеры 10 м3, во взрывозащищенном исполнении, без рубашки, из коррозионностойкой стали обозначается: смеситель Гк 10-14К.

Смеситель с Z-образными лопастями и разгрузочным шнеком с объемом смесительной камеры 100 дм3 во взрывозащищенном исполнении, с рубашкой, из углеродистой стали, первой модели обозначается: смеситель ЗШ-100 13У-01.

2. Смесители периодического действия

2.1. Кинетика процесса смешения

Процесс смешения сыпучих материалов является сложным механическим процессом, принцип действия которого зависит главным образом от конструкции смесителя. Складывается он из следующих

9

элементарных процессов:

перемещение группы смежных частиц из одного места смеси в другое внедрением, вмятием, скольжением слоев (процесс конвективного смешения);

постепенное перераспределение частиц различных компонентов через свежеобразованную границу их раздела (процесс диффузионного смешения);

сосредоточение частиц, имеющих одинаковую массу, в соответствующих местах смесителя под действием гравитационных и инерционных сил (процесс сегрегации).

Процесс сегрегации по своему действию на смесь противоположен первым двум процессам: он ухудшает качество смеси.

При перемешивании сыпучих материалов в смесителе одновременно протекают три элементарных процесса. Однако доля их влияния в различные периоды смешения неодинакова.

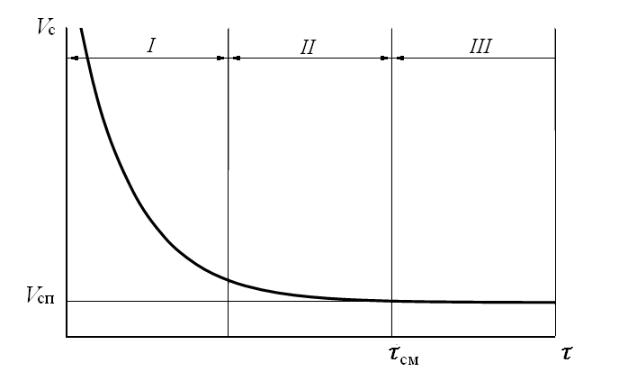

Типичная кривая кинетики процесса смешения в смесителях периодического действия представлена графически на рис. 1.

Рис. 1. Кинетическая кривая процесса смешения сыпучих материалов в смесителях периодического действия

10