Методичка 5191

.pdf

смешения 1 – съемные, на их наружной стороне закрепляются корпусы сальниковых уплотнений валков и шнека, подшипниковые узлы. Боковая поверхность камеры снабжена рубашкой 8 для нагрева или охлаждения перемешиваемой массы. В зависимости от направления вращения реверсивный шнек 4 может либо интенсифицировать процесс смешения, либо разгружать готовую смесь. При необходимости смесь можно разгружать через разгрузочный патрубок.

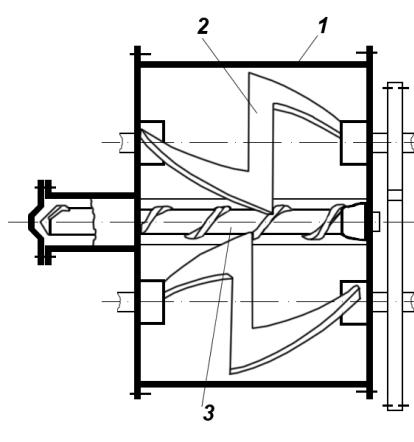

На рис. 8 представлен вид сверху на открытое корыто двухлопастного смесителя с реверсивным шнеком типа СРШ.

Рис. 8. Двухлопастной смеситель с реверсивным шнеком типа СРШ. Вид сверху без крышки:

1 – камера смешения; 2

–валок специальной формы; 3 – реверсивный шнек

Технические характеристики некоторых червячно-лопастных смесителей, выпускаемых отечественными заводами, приведены в табл. П.2 приложения.

2.4. Ленточные смесители

21

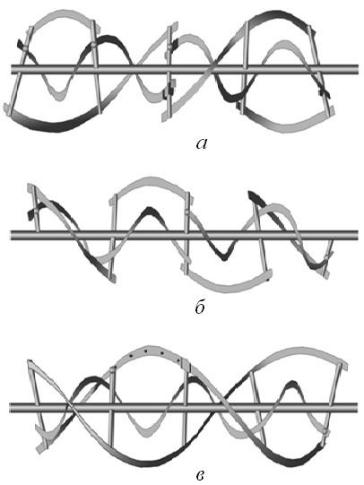

Ленточные смесители обычной конструкции выполняют с корытообразным корпусом и плоскими торцовыми стенками. По оси полуцилиндра корпуса через боковые стенки проходит приводной вал, на котором смонтированы по винтовой линии стержни с укрепленными на их вершинах плоскими лентами, изогнутыми по винтовым линиям с правым и левым заходом (рис. 9). При смешении увлажненных или склонных к слеживаемости материалов на лентах жестко прикрепляют дополнительные стержни, разрыхляющие перемешиваемую массу.

Рис. 9. Обычные типы ленточных мешалок:

комбинированная (а);с наружной лентой в виде сегментов (б); с различным шагом (с)

Если емкость ленточного смесителя большая, то смесительный элемент выполняют из четырех лент. Две наружные ленты перемещают материал к центру корпуса смесителя, а две другие внутренние возвращают его к стенкам корпуса.

22

Корпус смесителя сверху закрыт плоской крышкой. Ленточный смеситель загружают через штуцера в верхней крышке, а разгружают через штуцер в днище корыта. Высота прямоугольной части корпуса на 50÷70 мм больше радиуса полуцилиндра.

Способность спиральных лент транспортировать материал в осевом направлении ограничена. Вследствие этого удовлетворительная однородность смеси в этих смесителях достигается за длительное время смешения (τсм = 1÷2 ч). Скорость вращения приводного вала принимается с таким расчетом, чтобы линейная скорость наружной кромки ленты большого диаметра была равна 1,2 м/с.

Зазор между наружными кромками ленты большого диаметра и внутренней поверхностью корпуса устанавливают в пределах 1÷2 мм, что обеспечивает очистку внутренней поверхности корпуса.

Большинство ленточных смесителей снабжены рубашками для нагрева или охлаждения перемешиваемой массы и штуцерами для вакуумного отсоса, что позволяет вести в них одновременно подсушку и перемешивание увлажненных материалов.

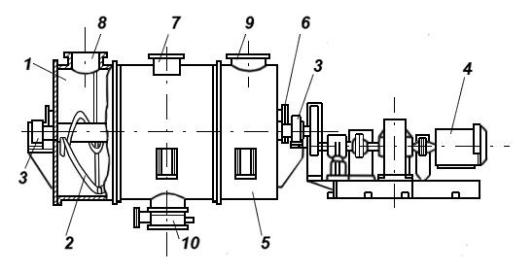

Рис. 10. Ленточный горизонтальный смеситель:

1 – корпус смесителя; 2 – ленточная мешалка; 3 – опорный подшипник; 4 – привод смесителя; 5 – опорная лапа; 6 – люк; 7 – штуцер для вентиляции; 8, 9

– штуцера для загрузки материала; 10 – штуцер для выгрузки

На рис. 10 представлена принципиальная схема ленточного горизонтального смесителя типа СЛН. В корпусе смесителя 1 расположена

23

ленточной мешалка 2; представляющая собой приводной вал, к которому прикреплены две спиральные ленты, право- и левозаходные. Смеситель вращается в опорных подшипниках 3 от привода смесителя 4. Корпус смесителя закреплен на четырех опорных лапах 5. На крышке смесителя расположены люк для осмотра 6; штуцер для вентиляции 7; штуцера для загрузки материала 8, 9. В днище вмонтирован штуцер для выгрузки 10.

Общими недостатками червячно-лопастных и ленточных смесителей являются: значительный расход энергии на единицу объема готовой смеси, большой износ лопастей валков и спиральных лент, большое количество сальниковых уплотнений, трудность чистки, сравнительно малый полезный объем. По этим причинам они не могут быть рекомендованы для смешения сухих сыпучих материалов. Их область использования – смешение влажных материалов, паст и материалов с коротковолокнистыми компонентами.

Технические характеристики некоторых ленточных смесителей, выпускаемых отечественными заводами, приведены в табл. П.3 приложения.

2.5.Бегунковые смесители

Вслучаях, когда увлажненная гомогенная смесь сыпучих материалов должна иметь максимальную плотность укладки составляющих ее частиц, используют так называемые бегунковые смесители. Особенно большое распространение они получили в промышленности огнеупорных материалов и в крупных литейных цехах, где они используются для приготовления формовочных и стержневых смесей.

Бегунковые смесители состоят из следующих основных частей: цилиндрической чаши, перемешивающего органа, привода и станины.

Вцилиндрической чаше происходит процесс периодического смешения. Часто внутренние боковые ее стенки выкладывают резиной, а днище, подверженное большим истирающим усилиям, – бронированными листами. Чаша имеет плоскую крышку со штуцерами для загрузки смесителя компонентами и жидкими добавками. В днище чаши имеются один или два люка, прикрываемые специальными затворами, для разгрузки

24

смесителя. В большинстве конструкций этих смесителей чаша закреплена на станине жестко, и лишь в некоторых конструкциях она вращается от специального привода.

Перемешивающий орган состоит из цилиндрических катков и плужковых отвалов. Катки (один или два) через подвижные рычаги закреплены на траверсе (крестовине), которая насажена на консольный вал, пропущенный через днище чаши. Плужковые отвалы тоже закреплены на траверсе. Они предназначены для перемещения перемешиваемой массы внутри чаши. Катки служат для перетирания и уплотнения смеси. Создаваемое ими удельное давление на сыпучий материал, попавший под них, должно быть большим: 0,8÷1,8 МПа. Часто наружную поверхность катков футеруют резиной.

Взависимости от того, каким способом достигается подобное удельное давление, смесители бывают с тяжелыми катками, с рессорным прижатием катков и с центробежными бегунами. В смесителях с тяжелыми катками необходимое удельное давление на смесь создается массой самих катков, из-за чего их изготавливают массой 400÷3000 кг. В смесителях с рессорным прижатием катков необходимое удельное давление на смесь достигается собственной массой катков и упругой силой рессор. В смесителях с центробежными бегунами катки имеют небольшую массу, но они создают необходимое удельное давление за счет развиваемой в них при вращении центробежной силы инерции.

Всмесителях первых двух типов может вращаться либо перемешивающий орган, либо чаша, а в некоторых конструкциях – и то, и другое. В смесителях с центробежными бегунами перемешивающий орган обязательно должен вращаться. В некоторых конструкциях центробежных бегунковых смесителей катки обкатываются по боковой поверхности чаши, для чего их закрепляют на траверсе горизонтально.

Взависимости от количества вращающихся перемешивающих органов, устанавливаемых в чаше, бегунковые смесители делят на одно- и двухсторонние.

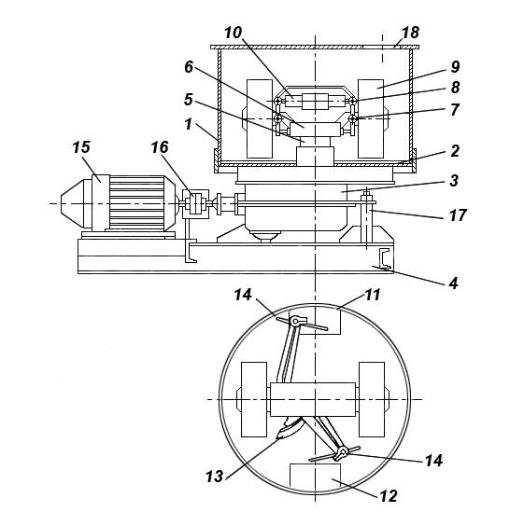

На рис. 11 представлена принципиальная схема центробежных бегунов.

25

Рис. 11. Принципиальная схема центробежных бегунов:

1 – стальная чаша; 2 – броневая плита; 3 – редуктор; 4 – станина; 5 – консольный вал редуктора; 6 – траверса;7, 8 – рычаги; 9 – катки; 10 – прижимное устройство; 11, 12 – люки для разгрузки готовой смеси; 13 – внутренний отвал; 14 – наружный отвал; 15

– электродвигатель; 16 – муфта; 17 – стойка; 18 – отверстие в крышке чаши

Смеситель состоит из следующих узлов: стальной чаши 1(боковые стенки выложены резиной), на нижнюю рабочую поверхность которой наложена броневая плита 2. В днище чаши имеются два люка 11 и 12 для разгрузки готовой смеси. Затворы люков раздвигаются и сдвигаются с помощью двух пневмоцилиндров. В крышке чаши имеется отверстие 18 для соединения с мерным загрузочным бункером. Перемешивающий орган смесителя состоит из траверсы 6, насаженной на консольный вал 5 редуктора, катков 9, прижимного устройства 10, внутреннего 13 и

26

наружных 14 отвалов. Катки крепятся к траверсе через рычаги 7 и 8. Пружины прижимного устройства 10 через рычаги прижимают катки к перемешиваемой массе. Зазор между днищем и катками можно регулировать. Каждый каток вращается в двух радиально-упорных подшипниках, закрепленных в корпусе, жестко соединенным с рычагом катка.

Каждый каток при вращении траверсы совершает сложное движение: кроме вращения вокруг собственной оси он перемещается по вертикали за счет поворота рычага в серьгах траверсы. Внутренний отвал 13 крепится к траверсе сбоку через переходную планку, он может перемещаться по высоте, для чего предусмотрены вертикальные пазы в переходной планке. Наружные отвалы также крепятся к траверсе, которые во время монтажа и ремонта можно перемещать в вертикальном и горизонтальном направлениях. Внутренние отвалы поднимают массу со дна чаши и направляют ее под каток. Наружные отвалы отгребают перемешиваемый материал от стенок чаши и перемешивают его.

Привод перемешивающего органа бегункового смесителя состоит из электродвигателя 15, муфты 16, редуктора 3. Привод смонтирован на сварной станине. Редуктор 3 крепится к станине 4 с помощью четырех стоек 17.

Бегунковые смесители – энерго- и металлоемкие машины со сравнительно сложным приводом, поэтому их рекомендуют для смешения сухих материалов лишь в исключительных случаях, например, когда требуется плотная, без комков и избытка воздуха масса.

Процесс смешения сыпучих материалов в бегунковых смесителях протекает достаточно быстро (τсм = 3÷6 мин).

2.6. Циркуляционные смесители с псевдоожижением сыпучего материала быстровращающимся ротором

В смесителях этого типа используется метод перевода сыпучего

материала |

в |

псевдоожиженное |

состояние |

с |

помощью |

быстровращающегося ротора.

27

Псевдоожижение — это процесс, в котором вещество, состоящее из зернистых частиц, переводится из состояния со свойствами, подобными свойствам твёрдой статической массы, в состояние со свойствами, подобными свойствам динамической жидкой массы.

В качестве рабочего органа в этих смесителях используются мешалки, выполненные в виде радиальных лопастей, пропеллеров, дисков. Существенного значения форма лопастей мешалки на процесс перевода сыпучего материала в псевдоожиженное состояние не имеет.

Смесители с лопастным ротором

Псевдоожижение сыпучего материала с помощью вращающейся в его среде лопастной мешалки зависит главным образом от скорости ее вращения, ее формы и геометрических размеров, от высоты слоя материала над лопастью и физико-механических его свойств.

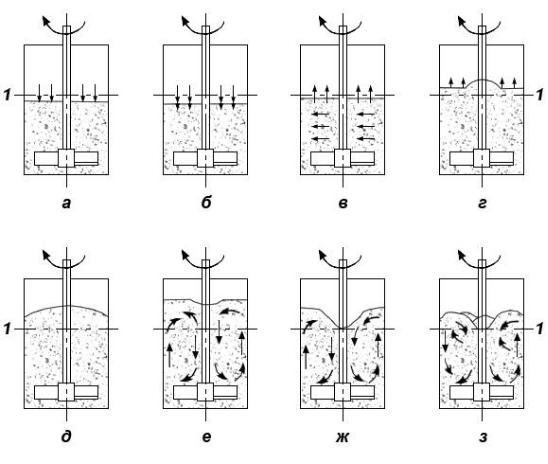

Переход сыпучего материала в псевдоожиженное состояние идет через ряд промежуточных этапов, отличающихся формой поверхности слоя и характером циркуляции материала. На рис. 12 схематически показаны промежуточные состояния сыпучего материала при возрастании скорости вращения лопастной мешалки с лопастями прямоугольного сечения, наклоненными к плоскости днища под углом 45°.

28

Рис. 12. Состояние сыпучего материала при воздействии на него вращающейся лопастной мешалки:

1-1 – первоначальное положение свободного уровня засыпки материала в аппарате

При малых окружных скоростях вращения лопасти (окружная скорость на краю лопасти u0 < 1 м/с) материал начинает уплотняться и высота Н его слоя в сосуде снижается (I–I рис. 12, а). Когда окружная скорость достигнет величины u0 = 1÷2 м/с (нижний предел относится к легким материалам, а верхний – к средним и тяжелым материалам), частицы слоя начинают вибрировать, продолжается уплотнение слоя с образованием в нем трещин (рис. 12, б). При u0 = 2÷2,5 м/с весь слой материала начинает медленно двигаться в сосуде, а отдельные частицы перемещаться по концентрическим окружностям (рис. 12, в). Дальнейшее увеличение скорости u0 до 2,5÷3,5 м/с приводит к некоторому расширению слоя, который вспучивается сначала только у вала, а затем во всем сосуде (рис. 12, г, д). При u0 = 4÷5 м/с в массе около вала образуется воронка, материал начинает циркулировать внутри сосуда. Нижние слои материала

29

поднимаются около стенок, в верхней части слоя частицы направляются к оси вращения лопасти по спиральным траекториям и затем как бы сливаются в центральную воронку (рис. 12, е). Около вала частицы материала опускаются.

При u0 = 5÷8 м/с внутренняя циркуляция сыпучего материала становится интенсивной (рис. 12, ж). На свободной поверхности появляются крупные волны, объем слоя заметно увеличивается (10÷15 %), материал переходит в псевдоожиженное состояние (рис. 12, з).

Если продолжать увеличивать скорость u0 то «кипение» материала становится бурным и сопровождается (в случае легких материалов) периодическими выбросами материала, фонтанированием из отдельных точек слоя. Подобное явление можно объяснить тем, что быстро опускающийся в центральную воронку материал подсасывает из окружающей среды воздух, который достигнув дна сосуда, поднимается затем по слою вверх в виде крупных пузырей, увлекающих за собой частицы материала, вследствие чего при выходе пузырей из слоя и образуются фонтанчики из частиц материала. Следует отметить, что не у всех материалов можно наблюдать стадию бурного кипения. Тяжелые, абразивные материалы (типа кварцевого песка) этой стадии не имеют.

Экспериментально установлено, что чем выше слой материала над лопастью, тем больше должно быть u0 для псевдоожижения слоя. Для каждого конкретного сыпучего материала и конструкции рабочего органа имеется своя предельная высота Нпр слоя над лопастями, выше которой материал не переходит в псевдоожиженное состояние.

При использовании в качестве рабочего органа радиальной прямоугольной лопасти с углом наклона 45°, высота слоя сыпучего материала над мешалкой не должна превышать

Hпр 6 10 b , |

(10) |

где b – высота лопастей мешалки. При необходимости псевдоожижения более высоких слоев сыпучего материала приходится устанавливать на одном валу несколько мешалок. При этом число устанавливаемых на валу радиальных лопастей в слое высотой H будет

30