Аппараты 2 сем

.docx1. Трубчатый плёночный абсорбер

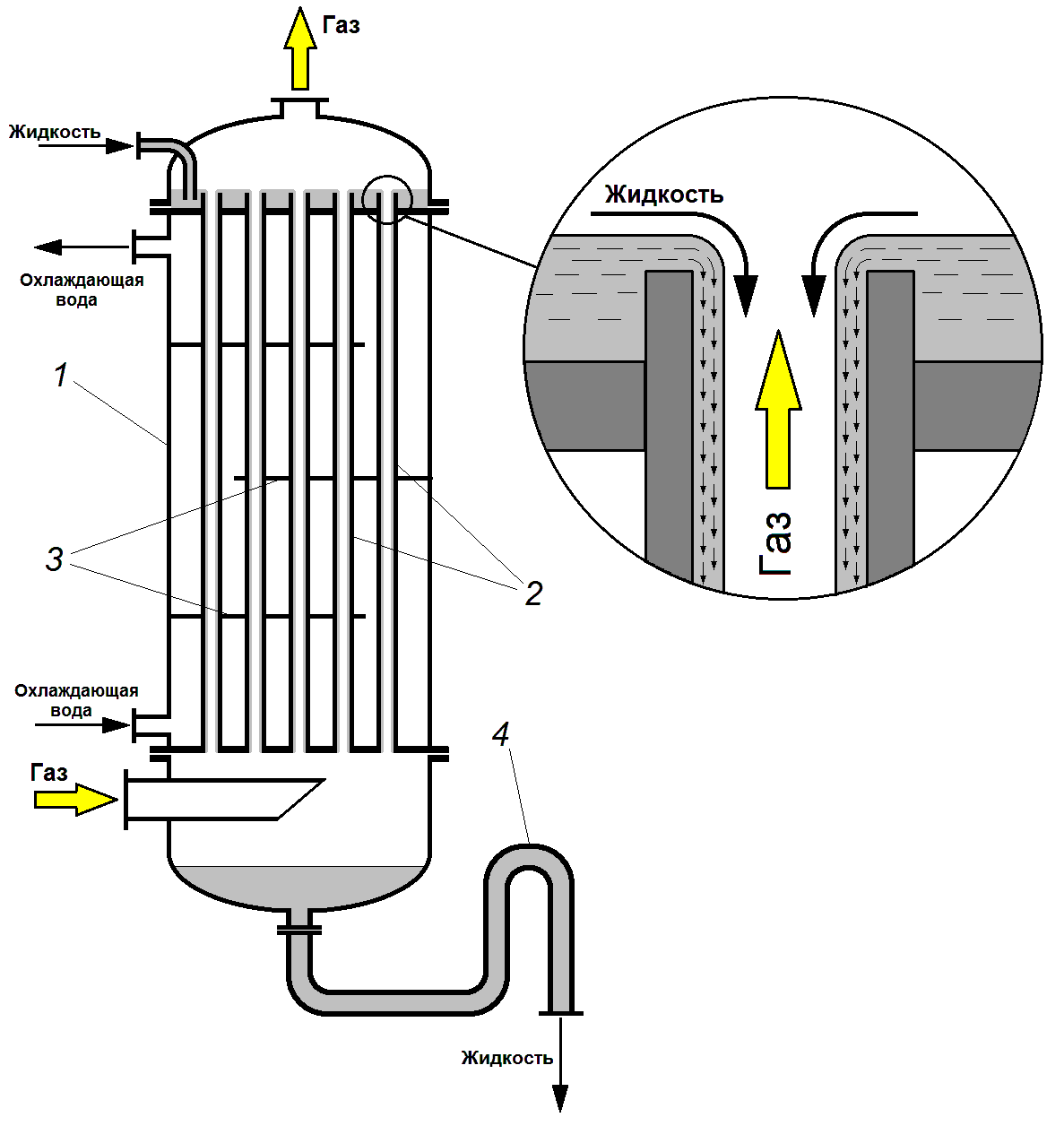

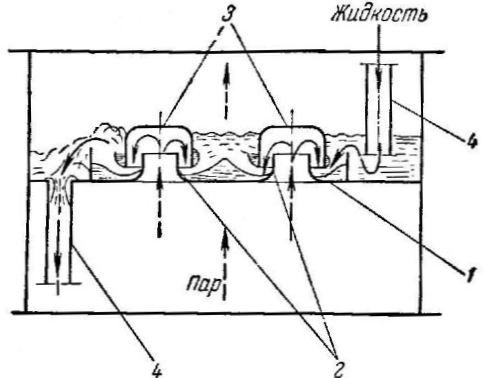

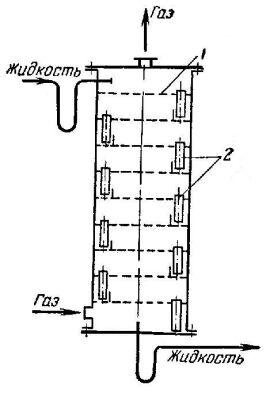

В плёночных абсорберах поверхностью контакта фаз является поверхность жидкости, текущей по твёрдой вертикальной стенке. К этому виду аппаратов относятся: трубчатые абсорберы, абсорберы с плоскопараллельной или листовой насадкой, абсорберы с восходящим движением плёнки жидкости. Из вышеперечисленных абсорберов наиболее распространены трубчатые абсорберы (рис. 10-2), которые по устройству аналогичны кожухотрубчатому теплообменнику.

Абсорбент поступает на верхнюю трубную решётку, распределяясь по трубам 2 и стекает по их внутренней поверхности в виде тонкой плёнки. Газ движется по трубам снизу вверх навстречу стекающей жидкой плёнке. в случае необходимости отвода теплоты при экзотермической абсорбции в межтрубное пространство абсорбера подают охлаждающую воду.

Достоинства плёночного трубчатого абсорбера:

1) низкое гидравлическое сопротивление, по сравнению с насадочными и тарельчатыми;

2) высокая движущая сила благодаря структуре потоков, близкой к МИВ;

3) возможность

отвода теплоты. Рис.

10-2. Трубчатый плёночный абсорбер:

1 –

корпус; 2 – трубки; 3 – сегментные

перегородки; 4 – гидрозатвор

Рис.

10-2. Трубчатый плёночный абсорбер:

1 –

корпус; 2 – трубки; 3 – сегментные

перегородки; 4 – гидрозатвор

Недостатки плёночного трубчатого абсорбера:

1) трудности с осуществлением равномерного распределения жидкости по трубам в виде плёнки;

2) низкая площадь поверхности контакта фаз, делающая использование этих абсорберов весьма редким.

2. Полый распыливающий абсорбер

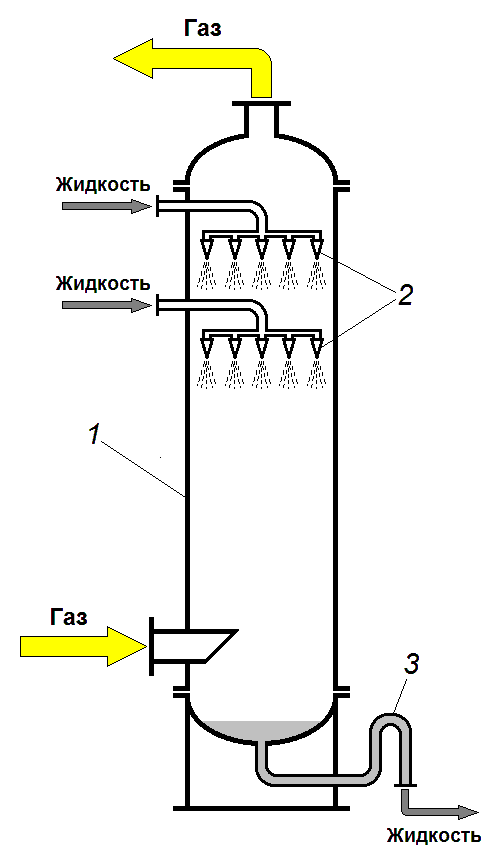

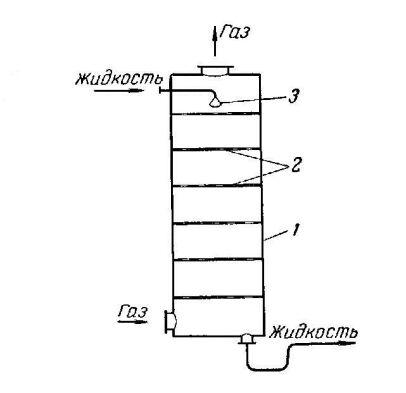

Полые (форсуночные) распыливающие абсорберы представляют собой полые колонны (рис. 10-3). В этих абсорберах газ движется снизу вверх, а жидкость подаётся через расположенные в несколько горизонтальных рядов форсунки с направлением факела распыла обычно сверху вниз.

Достоинства полых распыливающих абсорберов:

1) простота устройства и низкая стоимость;

2) низкое

гидравлическое сопротивление по газовой

фазе, по сравнению с другими типами

абсорберов. Рис.

10-3. Полый распыливающий абсорбер:

1 –

корпус; 2 – форсунки; 3 – гидрозатвор

Рис.

10-3. Полый распыливающий абсорбер:

1 –

корпус; 2 – форсунки; 3 – гидрозатвор

Недостатки полых распыливающих абсорберов:

1) невысокая площадь поверхности контакта фаз, отнесённая к объёму аппарата, и, как следствие, громоздкость;

2) высокий расход энергии на распыление жидкости;

3) брызгоунос при высоких скоростях газа;

4) снижение движущей силы из-за возникновения обратного перемешивания, и, как следствие, невысокая степень разделения.

3. Абсорбер Вентури

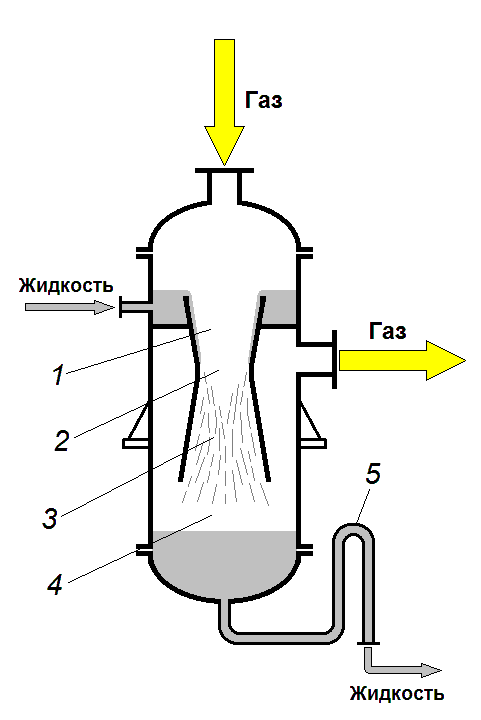

Скоростные прямоточные распыливающие абсорберы отличаются тем, что в случае прямотока процесс можно проводить при высоких скоростях газа, причём вся жидкость уносится с газом и отделяется от него в сепарационном пространстве. К этому типу аппаратов относится абсорбер Вентури (рис. 10-4).

Основной частью абсорбера является труба Вентури. Жидкость поступает в конфузор, течёт в виде плёнки и в горловине распыляется газовым потоком. Затем жидкость газовым потоком выносится в диффузор, в виде мелких капель, создающих поверхность контакта фаз. Отделение капель от газа происходит в сепараторе.

Достоинства абсорбера Вентури:

1) простота конструкции;

2) работа при высоких расходах газовой фазы.

Рис.

10-4. Абсорбер Вентури с плёночным

орошением:

1 – конфузор; 2 – горловина;

3 – диффузор; 4 – сепаратор; 5 – гидрозатвор

Рис.

10-4. Абсорбер Вентури с плёночным

орошением:

1 – конфузор; 2 – горловина;

3 – диффузор; 4 – сепаратор; 5 – гидрозатвор

Недостатки абсорбера Вентури:

1) разделяющая способность вследствие прямотока фаз ограничена возможностью лишь однократного достижения равновесия между фазами;

2) малая площадь поверхности контакта фаз на единицу объёма аппарата;

3) сравнительно высокое гидравлическое сопротивление.

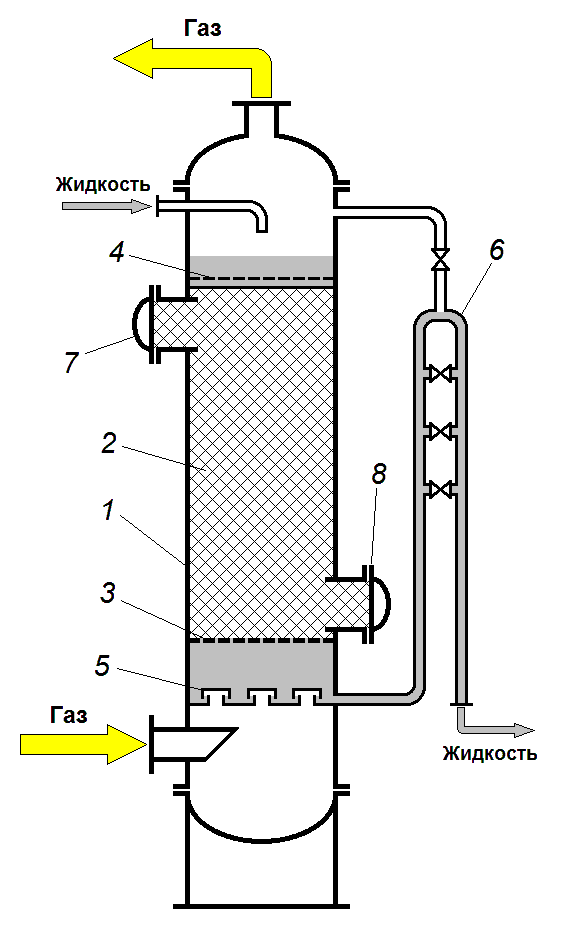

4. Насадочный плёночный абсорбер

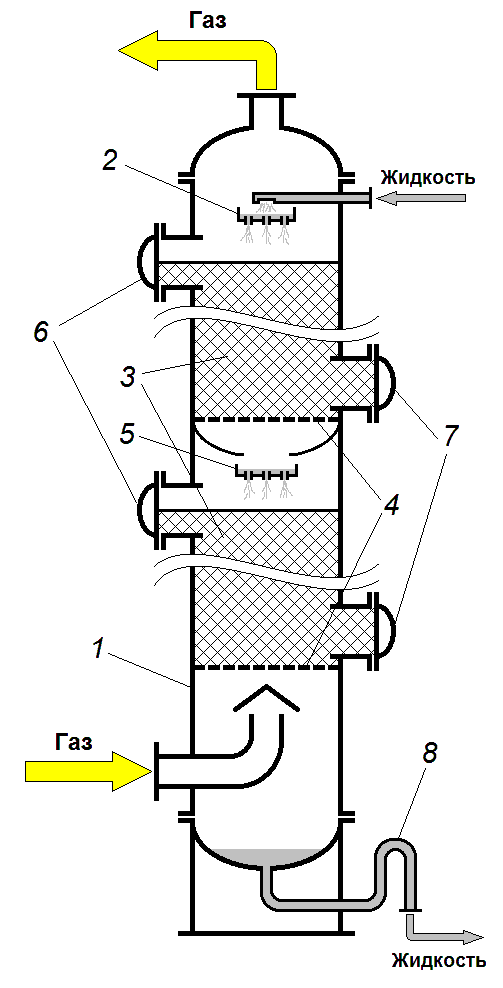

Насадочные абсорберы, работающие в плёночном режиме (рис. 10-5), получили наибольшее распространение в промышленности. Эти абсорберы представляют собой полые колонны, заполненные насадкой, которая уложена на опорные решётки. Для улучшения равномерности орошения насадки и предотвращения разрушения хрупких элементов насадки под её весом насадку укладывают слоями. Каждый слой опирается на свою опорную решётку, а между слоями установлены перераспределительные тарелки.

Жидкость в насадочной колонне течёт по элементам насадки в виде тонкой плёнки, поэтому площадь поверхности контакта фаз примерно равна площади смоченной поверхности насадки. Газ подаётся в колонну снизу и движется вверх через свободный объём насадки, контактируя со стекающей плёнкой жидкости.

Рис.

10-5. Насадочный плёночный абсорбер:

1

– корпус; 2 – распределительная тарелка;

3 – сегменты насадки;

4 – опорные

решётки; 5 – перераспределительные

тарелки;

6 – люки для загрузки насадки;

7 – люки для выгрузки насадки; 8 –

гидрозатвор

Рис.

10-5. Насадочный плёночный абсорбер:

1

– корпус; 2 – распределительная тарелка;

3 – сегменты насадки;

4 – опорные

решётки; 5 – перераспределительные

тарелки;

6 – люки для загрузки насадки;

7 – люки для выгрузки насадки; 8 –

гидрозатвор

Достоинства насадочного плёночного абсорбера:

1) относительно большая площадь поверхности контакта фаз, по сравнению с плёночными трубчатыми и полыми распыливающими абсорберами;

2) низкое гидравлическое сопротивление, по сравнению с тарельчатыми абсорберами;

3) высокая коррозионная стойкость контактных элементов;

4) более простая и менее металлоёмкая конструкция по сравнению с тарельчатыми аппаратами;

5) высокая движущая сила благодаря малому продольному перемешиванию.

Недостатки насадочного плёночного абсорбера:

1) меньшая поверхность контакта фаз, по сравнению с тарельчатыми барботажными колоннами, и, как следствие, большие объёмы аппаратов;

2) плохое смачивание насадки при малых расходах жидкой фазы;

3) сложность отвода теплоты при экзотермическом эффекте абсорбции.

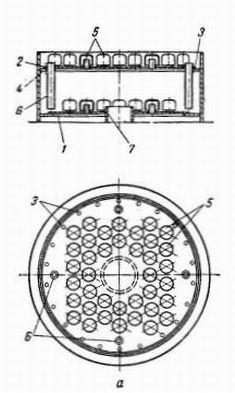

5. Эмульгационный абсорбер с затопленной насадкой

В насадочных аппаратах при больших расходах газовой фазы происходит инверсия фаз. До этого сплошной фазой была газовая, а жидкая фаза была дисперсной (распределённой по насадке в виде плёнки). При инверсии происходит обращение фаз – сплошной фазой становится жидкая, а газовая фаза переходит в дисперсное состояние (распределяясь в жидкости в виде пузырьков).

После инверсии фаз насадка переходит в режим эмульгирования. В свободном объёме насадки образуется газожидкостная дисперсная система, по внешнему виду напоминающая барботажный слой (пену). Режим эмульгирования начинается в самом узком сечении насадки, плотность засыпки которой всегда имеет некоторую неравномерность. Путём тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки. Данный режим отличается высоким гидравлическим сопротивлением. Кроме того, режим эмульгирования сложно поддерживать, поскольку мал интервал изменения скоростей газа, при которых режим сохраняется. Всё это резко ограничивает применение режима эмульгирования на практике.

Режим эмульгирования соответствует максимальной эффективности насадочных колонн преимущественно вследствие увеличения площади поверхности контакта фаз, которая в этом режиме определяется не поверхностью насадки, а межфазной поверхностью образующейся газожидкостной дисперсии, заполняющей весь свободный объём насадки. В насадочных колоннах без специальных устройств поддерживать режим эмульгирования очень трудно, так как мал интервал изменения скоростей газа, при котором колонна работает в этом режиме. Поэтому разработана специальная конструкция эмульгационной насадочной колонны, в которой насадка погружена в жидкость – затоплена.

Рис.

10-6. Эмульгационный абсорбер с затопленной

насадкой:

1 – корпус; 2 – насадка; 3 –

опорная решётка; 4 – сетка, фиксирующая

насадку;

5 – газораспределительная

тарелка; 6 – гидрозатвор; 7 – люк для

загрузки насадки;

8 – люк для выгрузки

насадки

Рис.

10-6. Эмульгационный абсорбер с затопленной

насадкой:

1 – корпус; 2 – насадка; 3 –

опорная решётка; 4 – сетка, фиксирующая

насадку;

5 – газораспределительная

тарелка; 6 – гидрозатвор; 7 – люк для

загрузки насадки;

8 – люк для выгрузки

насадки

Достоинства эмульгационного абсорбера с затопленной насадкой:

1) высокая движущая сила благодаря незначительному продольному перемешиванию из-за наличия насадки;

2) возможность работы в широком интервале расходов фаз (возможность работы при низком расходе жидкой фазы является преимуществом перед насадочными плёночными абсорберами, при низком расходе газовой фазы – перед тарельчатыми абсорберами).

Недостатки эмульгационного абсорбера с затопленной насадкой:

1) высокое гидравлическое сопротивление;

2) сложность отвода теплоты в случае высокого экзотермического эффекта абсорбции.

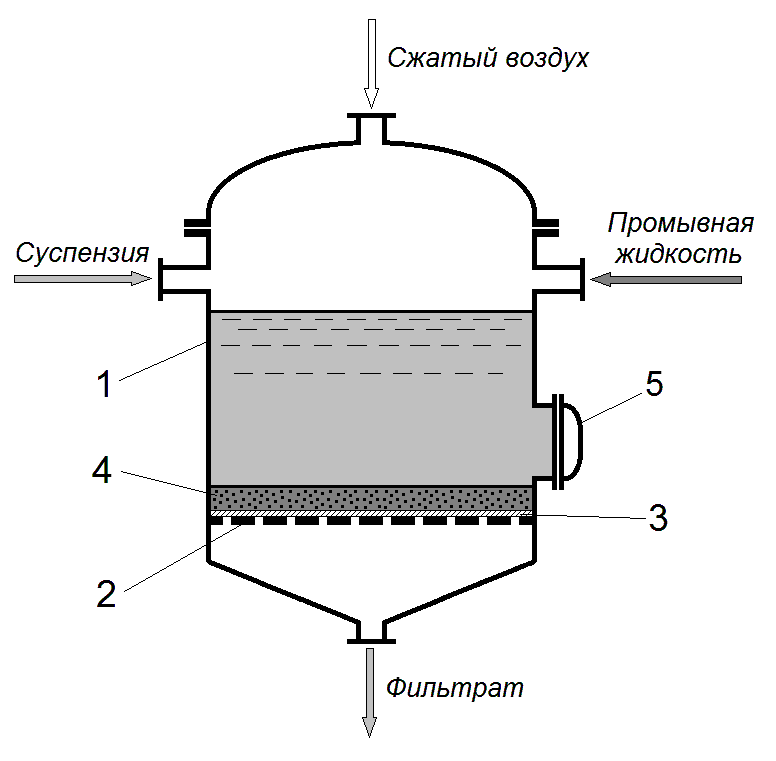

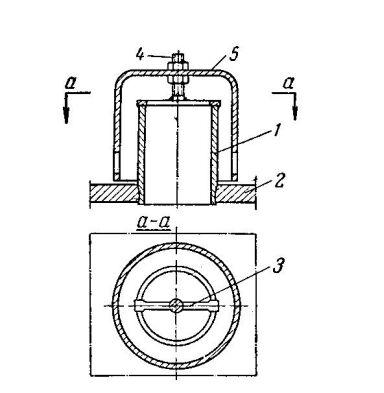

6. Нутч-фильтр

Нутч-фильтр представляет собой простейший фильтр периодического действия, работающий под вакуумом или под избыточным давлением. Направления силы тяжести и движения фильтрата в нём совпадают. На рис. 16-3 изображён закрытый нутч-фильтр, работающий под давлением (иногда закрытый нутч-фильтр называют друк-фильтром). Нутч-фильтр состоит из корпуса (иногда снабжаемого обогревающей рубашкой) со съёмной крышкой. В корпусе расположена опорная решётка, на которой помещается фильтровальная ткань. Нутч-фильтр снабжён штуцерами для подачи суспензии, сжатого воздуха, промывной жидкости и удаления фильтрата. На корпусе расположен люк для ручной выгрузки осадка.

Рис.

16-3. Схема закрытого нутч-фильтра:

1 –

корпус; 2 – опорная решётка; 3 –

фильтровальная ткань;

4 – осадок; 5 –

люк для выгрузки осадка

Рис.

16-3. Схема закрытого нутч-фильтра:

1 –

корпус; 2 – опорная решётка; 3 –

фильтровальная ткань;

4 – осадок; 5 –

люк для выгрузки осадка

Цикл работы нутч-фильтра обычно состоит из следующих стадий: заполнение фильтра суспензией, фильтрование под давлением сжатого воздуха, просушка осадка от фильтрата, заполнение фильтра промывной жидкостью, промывка осадка, просушка осадка от промывной жидкости, удаление осадка с фильтровальной ткани, регенерация фильтровальной ткани.

Достоинства:

простота и надёжность в работе, возможность тщательной промывки осадка

большая движущая сила (разность давлений)

пригодность для разделения токсичных веществ (благодаря герметичности конструкции).

Недостаткки:

небольшая площадь поверхности фильтрования при громоздкости аппарата

ручная выгрузка осадка.

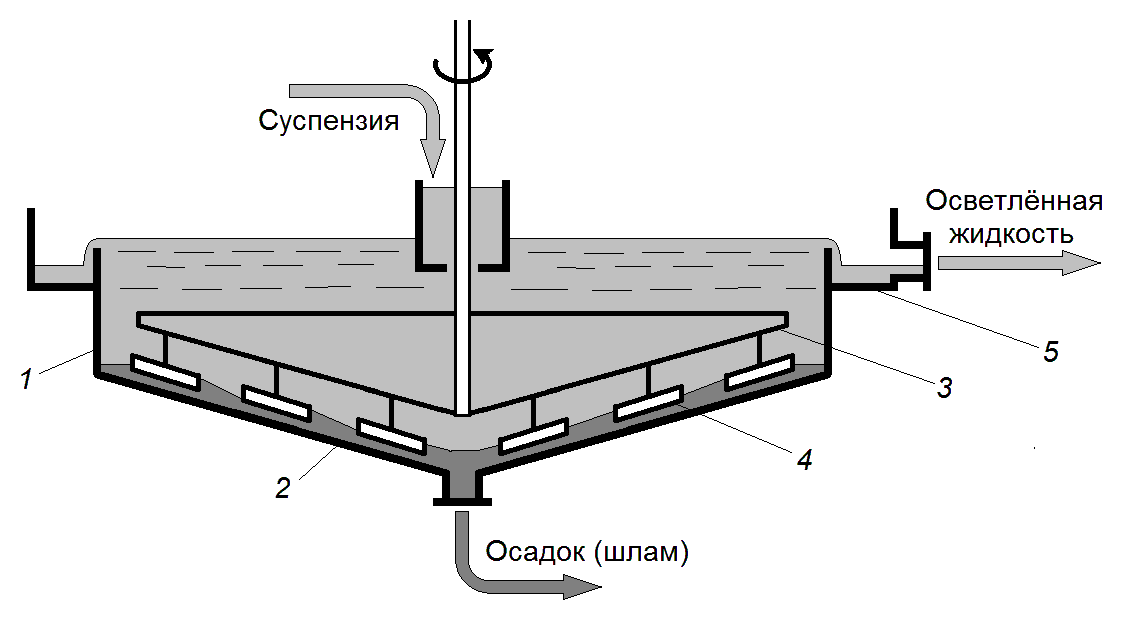

7. Одноярусный отстойник непрерывного действия

Отстаивание суспензий проводят в аппаратах, называемых отстойниками. Отстойники для сгущения суспензий называют сгустителями, а для классификации твёрдых частиц на фракции – классификаторами. Широко распространены отстойники непрерывного действия с гребковой мешалкой (Рис.14-5). Они представляют собой цилиндрический резервуар с коническим днищем. В резервуаре расположена мешалка, снабжённая гребками, которые непрерывно перемещают осадок к центральному разгрузочному штуцеру. Кроме того, гребки мешалки разрушают слой осадка, способствуя удалению из него макрообъёмов жидкости, то есть способствуют обезвоживанию осадка.

Рис.

14-5. Отстойник непрерывного действия:

Рис.

14-5. Отстойник непрерывного действия:

1 – корпус; 2 – днище; 3 – гребковая мешалка; 4 – нож (гребок); 5 – кольцевой желоб для стока осветлённой жидкости

Частота вращения мешалки незначительна (менее половины оборота в минуту), поэтому процесс осаждения не нарушается. Суспензия непрерывно поступает по трубе в середину резервуара. Осветлённая жидкость переливается в кольцевой желоб и удаляется через штуцер. Осадок (шлам), представляющий собой сгущённую суспензию, удаляется через штуцер в коническом днище.

Достоинства:

1)обеспечивают однородность осадка и позволяют освободить его от воды до концентрации твёрдой фазы 35–55 %;

2)работа таких отстойников полностью автоматизирована.

Недостатки:

1) громоздкость, т.к. диаметр нормализованных аппаратов от 1,8 до 30 м, в отдельных случаях применяются отстойники диаметром до 100 м. На рис. 49 представлены промышленные отстойники большого диаметра, применяемые для очистки сточных вод.

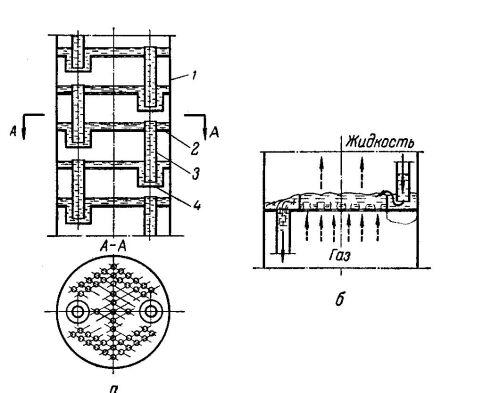

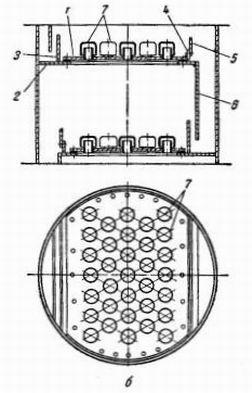

8. Ситчатые тарелки. Колонна с ситчатыми тарелками представляет собой вертикальный цилиндрический корпус 1 с горизонтальными тарелками 2, в которых равномерно по всей поверхности просверлено значительное число отверстий диаметром 1-5 мм. Для слива жидкости и регулирования ее уровня на тарелке служат переливные трубки 5, нижние концы которых погружены в стаканы 4.

Рис. 8. Ситчатая колонна:

а – схема устройства колонны; б – схема работы тарелки; 1 – корпус; 2 – тарелка; 3 – переливная труба; 4 – стакан.

Газ проходит сквозь отверстия тарелки и распределяется в жидкости в виде мелких струек и пузырьков. При слишком малой скорости газа жидкость может просачиваться (или “проваливаться”) через отверстия тарелки на нижерасположенную, что должно привести к существенному снижению интенсивности массопередачи. Поэтому газ должен двигаться с определенной скоростью и иметь давление, достаточное для того, чтобы преодолеть давление слоя жидкости на тарелке и предотвратить стекание жидкости через отверстия тарелки.

Достоинства:

1)простота устройства, легкость монтажа, осмотра и ремонта;

2)гидравлическое сопротивление этих тарелок невелико;

3)ситчатые тарелки устойчиво работают в довольно широком интервале скоростей газа, причем в определенном диапазоне нагрузок по газу и жидкости эти тарелки обладают высокой эффективностью.

Недостатки:

1) ситчатые тарелки чувствительны к загрязнениям и осадкам, которые забивают отверстия тарелок;

2)в случае внезапного прекращения поступления газа или значительного снижения его давления с ситчатых тарелок сливается вся жидкость и для возобновления процесса требуется вновь запускать колонну.

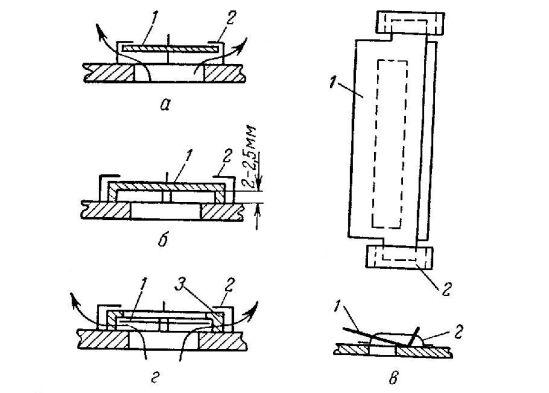

9. Колпачковые тарелки. Менее чувствительны к загрязнениям, чем колонны с ситчатыми тарелками, и отличаются более высоким интервалом устойчивой работы колонны, с колпачковыми тарелками. Газ на тарелку 1 поступает по патрубкам 2, разбиваясь затем прорезями колпачка 3 на большое число отдельных струй. Прорези колпачков наиболее часто выполняются в виде зубцов треугольной или прямоугольной формы. Далее газ проходит через слой жидкости, перетекающей по тарелке от одного сливного устройства 4 к другому. При движении через слой значительная часть мелких струй распадается, и газ распределяется жидкости в виде пузырьков. Интенсивность образования пены и брызг на колпачковых тарелках зависит от скорости движения газа и глубин погружения колпачка в жидкость.

Рис. 9. Схема работы колпачковой тарелки:

1 – тарелка; 2 – газовые патрубки; 3 – колпачки; 4 – сливные трубки.

На показана схема работы колпачка при неполном (а) и полном (б) открытии прорезей, причем в последнем случае колпачок работает наиболее эффективно. Сечение и форма прорезей колпачка имеют второстепенное значение, но желательно устройство узких прорезей, так как при этом газ разбивается на более мелкие струйки, что способствует увеличению поверхности соприкосновения фаз. Для создания большей поверхности контакта фаз на тарелках обычно устанавливают значительное число колпачков, расположенных на небольшом расстоянии друг от друга.

Рис. 10. Колпачковые тарелки с различными переливами жидкости:

а – радиальный перелив; 1 – диск; 2 – прокладка; 3 – болты; 4 – опорные кольца; 5 –колпачки; 6 – периферийные переливные трубы; 7 – центрльная сливная трубка; б – диаметральный перелив; 1 – диск; 2 – опорный лист; 3 – приемный порог; 4 – сливной порог; 5 –сменная гребенка; 6 – перегородка; 7 – колпачки.

Колпачковые тарелки изготовляют с радиальным или диаметральным переливами жидкости. Тарелка с радиальным переливом жидкости (рис.10, а) представляет собой стальной диск 1, который крепится на прокладке 2 болтами 3 к опорному кольцу 4. Колпачки 5 расположены на тарелке в шахматном порядке. Жидкость переливается на лежащую ниже тарелку по периферийным сливным трубкам 6, движется к центру и сливается на следующую тарелку по центральной трубке 7, затем снова течет к периферии и т. д.

Тарелка с диаметральным переливом жидкости (рис.10, б) представляет собой срезанный с двух сторон диск 1, установленный на опорном листе 2. С одной стороны тарелка ограничена приемным порогом 3, а с другой - сливным порогом 4 со сменной гребенкой, при помощи которой регулируется уровень жидкости на тарелке. В тарелке этой конструкции периметр слива увеличен путем замены сливных трубок сегментообразными отверстиями, ограниченными перегородками, что снижает вспенивание жидкости при ее переливе.

Рис. 11. Устройство капсюльного Рис. 12. Клапанные тарелки:

калпочка: а, б – с круглыми клапанами; в – с платинчатыми

1 – паровой патрубок; 2 – тарелка; клапанами; г – балластная; 1 – клапан; 2 –

3 – поперечная планка; 4 – болт; кронштейн – ограничитель; 3 – балласт.

5 – колпачекклапан;

На рис.11 показана распространенная конструкция штампованного капсюльного колпачка. Он состоит из патрубка 1, который развальцован в отверстии тарелки 2, и планки 3, приваренной к верхней части патрубка. К планке с помощью болта 4 крепится колпачок 5 диаметр 80-150 мм, закрепляемый на требуемой высоте контргайкой.

Достоинства: 1)колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по газу и жидкости.

Недостатки:

1)сложность устройства и высокая стоимость;

2)низкие предельные нагрузки по газу;

3)относительно высокое гидравлическое сопротивление;

4)трудность очистки.

Поэтому колонны с колпачковыми тарелками постепенно вытесняются новыми, более прогрессивными конструкциями тарельчатых аппаратов.

10. Клапанные и балластные тарелки . Эти тарелки получают за последнее время все более широкое распространение, особенно для работы в условиях значительно меняющихся скоростей газа.

Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке круглый клапан 1 с изменением расхода газа своим весом автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки для прохода газа и тем самым поддерживает постоянной скорость газа при его истечении в барботажный слой. При этом с увеличением скорости газа в колонне гидравлическое сопротивление клапанной тарелки увеличивается незначительно. Высота подъема клапана ограничивается высотой кронштейна-ограничителя 2 и обычно не превышает 8 мм. Пластинчатые клапаны (рис.) работают так же, как и круглые. Они имеют форму неравнобокого уголка, одна из полок которого (более длинная) закрывает прямоугольное отверстие в тарелке. Круглые клапаны имеют диаметр 45-50 мм, отверстия под клапаном делают диаметром 35-40 мм при шаге между ними 75-150 мм. Высота подъема клапанов 6,5—8 мм.

Балластные тарелки (рис.12, г) отличаются по устройству от клапанных тем, что в них между легким круглым клапаном 1 и кронштейном-ограничителем 2 установлен на коротких стойках, опирающихся на тарелку, более тяжелый, чем клапан, балласт 3. Клапан начинает подниматься при небольших скоростях газа. С дальнейшим увеличением скорости газа клапан упирается в балласт и затем поднимается вместе с ним. Балластные тарелки отличаются более равномерной работой и полным, отсутствием провала жидкости во всем интервале скоростей газа.

Достоинства клапанных и балластных тарелок:

1)сравнительно высокая пропускная способность по газу и гидродинамическая устойчивость;

2)постоянная и высокая эффективность в широком интервале нагрузок по газу. Недостатки:

1)повышенное гидравлическое сопротивление, обусловленное весом клапана или балласта. Известны разновидности клапанных и балластных тарелок, отличающиеся конструкцией клапанов (балластов) и ограничителей.

11.

Колонны

с тарелками без сливных устройств

Рис. 14. Колонна с тарелками без сливных устройств:

1 – колонна; 2 – тарелка; 3 – распределитель жидкости.

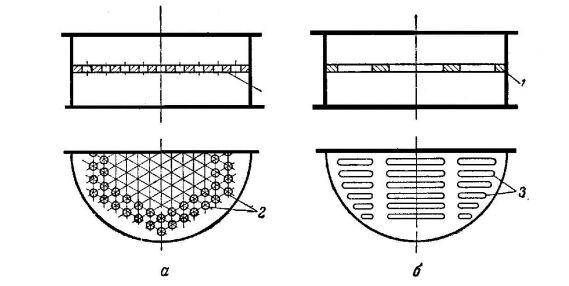

В тарелке без сливных устройств газ и жидкость проходят через одни и те же отверстия или щели. На тарелке одновременно с взаимодействием жидкости и газа путем барботажа происходит сток части жидкости на нижерасположенную тарелку – “проваливание” жидкости. Поэтому тарелки такого типа обычно называют провальными. К ним относятся дырчатые, решетчатые, трубчатые и волнистые тарелки.

Дырчатые тарелки аналогичны по устройству ситчатым тарелкам и отличаются от последних лишь отсутствием сливных устройств. Диаметр отверстий в этих тарелках равен 4-10 мм, а суммарная площадь сечения всех отверстий по отношению к сечению колонны составляет 10-25%.

Рис. 15. Провальные тарелки:

а – дырчатая; б – решетчатая; 1 – тарелка; 2 – отверстия; 3 – щели.

Решетчатые тарелки имеют отверстия в виде выфрезерованных или выштампованных щелей шириной 3-8 мм

Трубчатые тарелки представляют собой чаще всего решетки, образованные из ряда труб. присоединенных к коллектору.

Волнистые тарелки - гофрированные металлические листы с отверстиями 4-8 мм.

Дырчатые и решетчатые провальные тарелки отличаются простотой конструкции, низкой стоимостью изготовления и монтажа, сравнительно небольшим гидравлическим сопротивлением.

К достоинству трубчатых провальных тарелок относится легкость отвода тепла от барботажного слоя на тарелке путем пропускания охлаждающего агента по трубам, из которых состоит тарелка. Однако эти тарелки в сравнении с дырчатыми и решетчатыми значительно сложнее по устройству и монтажу.

Основной недостаток колонн с дырчатыми, решетчатыми и трубчатыми провальными тарелками - небольшой интервал изменения скоростей газа и жидкости, в пределах которого поддерживается устойчивая и эффективная их работа.

В более широком диапазоне нагрузок работают волнистые провальные тарелки. Однако эти тарелки сложнее, чем дырчатые и решетчатые провальные тарелки по устройству и монтажу.

12.

Пластинчатые тарелки

Рис. 13. Пластинчатые тарелки:

1 – гидравлический затвор; 2 – переливная перегородка; 3 – тарелка; 4—пластины; 5 – сливной карман.

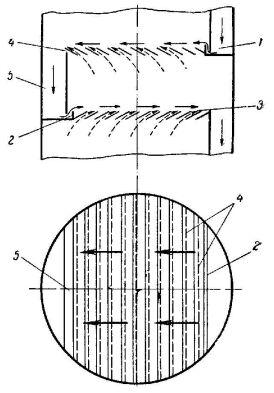

Пластинчатые тарелки. Эти тарелки, в отличие от тарелок, рассмотренных выше, работают при однонаправленном движении фаз, т. е. каждая ступень работает по принципу прямотока, что позволяет резко повысить нагрузки по газу и жидкости, в то время как колонна в целом работает с противотоком фаз. В колонне с пластинчатыми тарелками жидкость (движение которой показано на рисунке сплошными стрелками) поступает с вышележащей тарелки в гидравлический затвор и через переливную перегородку 2 попадает на тарелку 5, состоящую из ряда наклонных пластин 4. Дойдя до первой щели, образованной наклонными пластинами жидкость встречается с газом (пунктирные стрелки), который с большой скоростью (20-40 м/сек) проходит сквозь щели. Вследствие небольшого угла наклона пластин газ выходит на тарелку в направлении, близком к параллельному по отношению к плоскости тарелки. При этом происходит эжектирование жидкости, которая диспергируется газовым потоком на мелкие капли и отбрасывается вдоль тарелки к следующей щели, где процесс взаимодействия жидкости и газа или пара повторяется. В результате жидкость с большой скоростью движется вдоль тарелки от переливной перегородки 2 к сливному карману 5. В данном случае нет необходимости в установке переливного порога у кармана 5, что уменьшает общее гидравлическое сопротивление тарелки.

Достоинства:

1) в отличие от тарелок других конструкций жидкость является дисперсной фазой, а газ - сплошной, и контактирование жидкости и газа осуществляется на поверхности капель и брызг;

2)низкое гидравлическое сопротивление;

3)возможность работы с загрязненными жидкостями;

4)низкий расход металла при их изготовлении;

5)на тарелках этого типа уменьшается продольное перемешивание жидкости, что приводит к увеличению движущей силы массопередачи.

Недостатки:

1)трудность отвода и подвода тепла;

2)снижение эффективности при небольших расходах жидкости.

В настоящее время разработан ряд других конструкций тарелок с однонаправленным движением жидкости и газа, описание которых приводится в специальной литературе.

13, В настоящее время в промышленности применяются разнообразные конструкции тарельчатых аппаратов. По способу слива жидкости с тарелок барботажные абсорберы можно подразделить на колонны: 1) с тарелками со сливными устройствами и 2) с тарелками без сливных устройств.

Тарельчатые колонны со сливными устройствами. В этих колоннах перелив жидкости тарелки на тарелку осуществляется при помощи специальных устройств - сливных трубок, карманов и т. п. Нижние концы трубок погружены в стакан на нижерасположенных тарелках и образуют гидравлические затворы, исключающие возможность прохождения газа через сливное устройство.

Рис. 7. Тарельчатая колона со сливными устройствами:

1 – тарелка; 2 – сливные устройства.

Принцип работы колонн такого типа виден из рис.7, где в качестве примера показан абсорбер с ситчатыми тарелками. Жидкость поступает на верхнюю тарелку 1, сливается с тарелки на тарелку через переливные устройства 2 и удаляется из нижней части колонны. Газ поступает в нижнюю часть аппарата, проходит последовательно сквозь отверстия или колпачки каждой тарелки. При этом газ распределяется виде пузырьков и струй в слое жидкости на тарелке, образуя на ней слой пены, являющийся основной областью массообмена и теплообмена на тарелке. Отработанный газ удаляется сверху колонны.

Переливные трубки располагают на тарелках таким образом, что жидкость на соседних тарелках протекала во взаимнопротивоположных направлениях. За последнее время все шире применяют сливные устройства в виде сегментов, вырезанных в тарелке и ограниченных порогом - переливом.

К тарелкам со сливными устройствами относятся: ситчатые, колпачковые, клапанные и балластные, пластинчатые.

15. Гидроциклоны (рис. 21). Разделение жидких неоднородных систем под действием центробежных сил можно осуществлять не только в центрифугах, но и в аппаратах, не имеющих вращающихся частей – гидроциклонах.

Корпус гидроциклона состоит из верхней короткой цилиндрической части 1 и удлиненного конического днища 2. Суспензия подается тангенциально через штуцер 3 в цилиндрическую часть 1 корпуса и приобретает интенсивное вращательное движение. Под действием центробежных сил наиболее крупные твердые частицы перемещаются к стенкам аппарата и концентрируются во внешних слоях вращающегося потока. Затем они движутся по спиральной траектории вдоль стенок гидроциклона вниз к штуцеру 4, через который отводятся в виде сгущенной суспензии (шлама). Большая часть жидкости с содержащимися в ней мелкими твердыми частицами (осветленная жидкость) движется во внутреннем спиральном потоке вверх вдоль оси аппарата. Осветленная жидкость, или слив, удаляется через патрубок 5, укрепленный на перегородке 6, и штуцер 7. В действительности картина движения потоков в гидроциклоне сложнее описанной, так как в аппарате возникают также радиальные и замкнутые циркуляционные токи. Вследствие значительных окружных скоростей потока вдоль оси гидроциклона образуется воздушный столб, давление в котором ниже атмосферного. Воздушное ядро ограничивает с внутренней стороны поток восходящих мелких частиц и оказывает значительное влияние на разделяющее действие гидроциклонов.