- •Особенности конструкции.

- •Основные технические данные двигателя

- •Условия эксплуатации двигателя нк-12ст

- •Исследование причин разрушения подшипника передней опоры свободной турбины.

- •1.3.1. Предварительное ознакомление с объектом исследования.

- •1.3.2. Анализ внешнего состояния.

- •1.3.3. Анализ условий эксплуатации.

- •1.3.4. Основные данные по подшипнику ав32132р6.

- •1.3.5. Проверочные расчеты.

- •1.3.6. Разработка мероприятий по повышению эксплуатационной надежности.

- •1.4.2. Количественный анализ технологичности конструкции свободной турбины при сборке.

- •2.2.2. Разработка стенда для проливки опоры ст.

- •Подбор комплектующих изделий

Условия эксплуатации двигателя нк-12ст

В условиях эксплуатации на элементы конструкции свободной турбины двигателя НК-12СТ действует комплекс факторов, связанных с условиями технической эксплуатации. При работе на техническое состояние конструкции влияют как уровень, так и частота повторяемости действующих нагрузок и перегрузок, а также характер вибраций. К факторам, действующим на конструкцию свободной турбины, относятся климатические факторы (температура, её временные колебания, влажность, агрессивные среды и т.д.), биологические факторы, а также временные факторы (разложение сложных веществ, окисление, коррозия металлов и т.д.).

К факторам, зависящим от технического обслуживания, следует отнести организацию эксплуатации, степень обученности инженерно-технического состава, качество выполняемых работ, качество ремонта, особенности транспортировки и хранения. Работы, проводимые личным составом, с одной стороны устраняют неисправности и поддерживают работоспособность двигателя, с другой стороны, могут ухудшить его в результате неграмотных воздействий при выполнении демонтажно-монтажных работ.

Надежность работы двигателя и его эксплуатационные параметры в большой степени зависят от технически грамотной его эксплуатации.

Руководством по эксплуатации двигателя является «Инструкция по эксплуатации и техническому обслуживанию». В процессе накопления опыта эксплуатации двигателей в «Инструкцию» вносятся дополнения и изменения, которые оформляются выпуском соответствующих бюллетеней, действующих наравне с «Инструкцией».

Техническому составу необходимо тщательно изучить взаимодействие систем и агрегатов двигателя, и, в случае проявления неисправностей и отказов в работе, грамотно определять причины возникновения и устранять их.

Выполнение требований «Инструкции» и «Бюллетеней» обязательно для всех лиц, эксплуатирующих двигатель.

При эксплуатации двигателей НК-12СТ необходимо внимательно следить за его состоянием, параметрами, своевременным выполнением регламентных работ и доработок по «Бюллетеням». Выполнение регламентных работ должно вестись в полном объеме и с высоким качеством.

Особое внимание при эксплуатации двигателя должно быть обращено на чистоту фильтрации топлива и смазки, на центровку двигателя с нагнетателем, на закрепление его в подмоторной раме, на отсутствие течей масла и газа.

При эксплуатации двигателя в различных климатических зонах, а также в зависимости от времени года, важным фактором является обеспечение чистоты воздуха, недопущение обледенения сеток входного очистительного устройства и входа двигателя.

Запрещается запускать двигатель без подогрева масла при отрицательных температурах наружного воздуха.

Возникшие неисправности в работе двигателя должны квалифицированно выявляться и немедленно устраняться.

Категорически запрещается эксплуатация двигателя с отключенными защитами по параметрам его работы.

Техническое обслуживание двигателя связано с выполнением постоянного и переменного объема работ, зависящего от результатов контроля и диагностирования. К постоянному объему работ относятся следующие:

-

визуальный осмотр целостности конструкции;

-

очистка и промывка внешней поверхности;

-

проверка уровня смазки в опорах;

-

контроль затяжки болтовых соединений;

-

контроль люфтов и зазоров.

К переменному объему работ относятся следующие:

-

удаление коррозии;

-

восстановление покрытий;

-

регулировка зазоров;

-

восстановление герметизации;

-

доработка конструкции.

1.2. Анализ эксплуатационной надежности двигателя НК-12СТ.

Эксплуатационная надежность – важнейшее свойство изделия, определяющее их способность нормально функционировать в заданных условиях эксплуатации. Задачи анализа надежности в настоящее время решаются как на этапе создания новой техники, так и в процессе ее эксплуатации. Они наиболее актуальны для сложных и ответственных технических устройств, к которым относится авиационная техника.

Анализ эксплуатационной надежности служит основой для обоснования мероприятий по совершенствованию технологических процессов разборки и сборки конструкции двигателя.

Комплексное понятие «надежность» характеризует ряд специфических свойств двигателя: безотказность, долговечность, ремонтопригодность и сохраняемость. Наиболее важным из них является безотказность, т.е. способность двигателя выполнять заданные функции в течение установленного периода времени, сохраняя значения основных выгодных параметров в пределах, установленных нормативно-технической документацией. В дипломном проекте понятие эксплуатационная надежность отождествляется с безотказностью объекта.

1.2.1. Качественный анализ надежности.

Результаты выполнения анализа надежности во многом зависят от представительности собранных статистических данных об отказах и неисправностях заданного двигателя. Статистические данные, выписанные из ведомости дефектов, представлены в таблице 1.

В графе «Характер отказов» указывается сущность неисправности, следствием которой явилось нарушение работоспособности двигателя.

В графе «Повторяемость» указывается общая наработка двигателя до отказа, выраженная в часах.

В графе «Обстоятельства обнаружения» указываются способ и место обнаружения отказа.

В графе «Классификация» указывается предполагаемое происхождение отказа:

- конструктивно-производственный недостаток (КПН);

- нарушение режимов эксплуатации (Э);

- нарушение при ремонте (Р).

На основе статистических данных, производится качественный анализ надежности двигателя. При этом анализируется влияние отказов объекта на безопасность, рассматриваются характерные причины возникновения отказов, сущность мероприятий по их предупреждению и т.д.

Производится группирование отказов по повторяемости, причинам возникновения, последствиям, методам появления и т.д. Результаты группирования отказов показываются в виде круговых диаграмм, отражающих процентное соотношение различных групп отказов. Дается общая характеристика надежности двигателя, указываются наиболее опасные и часто повторяющиеся отказы, анализируются причины их возникновения, выбираются объекты для дальнейшего углубленного анализа.

Таблица 1 - Статистические данные об отказах двигателя НК-12СТ.

|

Наименова-ние узла, агрегата, детали |

Характер отказа |

Повторя-емость |

Обстоятель-ства обнару-жения |

Причина |

Клаcси-фикация |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Статистические данные об отказах компрессора |

|||||

|

Рабочая лопатка компрес-сора

|

1.Отрыв лопатки компрессора.

|

134, 85, 294, 320, 353, 603, 412, 664, 625, 835, 636, 234, 1177, 1246, 1313, 2032, 2440, 2049, 2525, 2109, 845,3034, 3114, 2842, 3049, 3665, 3990, 3660, 2780, 2949, 2056, 3902, 3260, 2778 |

Капиталь-ный ремонт

|

1. Действие высоких переменных напря-жений в прикомлевых сечениях. 2. Снижение предела усталостной проч-ности, из-за наличия эрозионно-корозион-ного износа на вход-ных кромках. 3. Нерасчетный режим. 4. Попадание посто-ронних предметов на вход двигателя. |

Э

|

|

Опора компрес-сора |

1. Стружка в масло-системе. |

729, 1995, 3840, 3949, 4150, 4230, 30554, 7000, 11200, 33062, 37841, 33093 |

Визуальный осмотр при ТО |

1. Неуравновешен-ность осевых сил. 2. Работа подшип-ников в условиях уменьшенного радиального зазора. 3. Перекос корпуса подшипника. |

КПН |

|

Направляю-щий аппа-рат |

1. Разруше-ние направ-ляющего ап-парата. |

2461, 4940, 6139, 15669, 17312, 22527, 1997, 2804, 8093, 10993, 14106, 2541, 1654 |

Аварийный останов двигателя |

1. Снижение уста-лостной прочности в зоне аварии. 2. Снижение уста-лостной прочности от воздушных повышен-ных нагрузок. 3. Пропуск дефекта при ремонте. |

Р

|

|

Диск пер-вой ступе-ни комп-рессора |

1. Разруше-ние диска первой ступени компрессора.

|

1305, 2325, 2640 |

Аварийный останов двигателя |

1. Попадание посто-ронних предметов на вход в двигатель. |

Э |

|

Продолжение таблицы 1 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Картер компрес-сора |

1. Трещина на картере компрессора. |

3876, 3940, 5043 |

Аварийный останов двигателя |

1. Недостаточная жесткость конструкции. |

КПН |

|

Клапан перепуска воздуха |

1. Незакры-тие заслон-ки.

2. Негерме-тичность заслонки КПВ |

126, 2003, 7120, 465, 823, 928, 1028, 1172

1172, 2327 |

Сигнали-зация

Сигнали-зация |

1. Отказ микровыключателя. 2. Коррозия, нагар масла на цапфе и втулке. 3. Заклинивание зас-лонки из-за попадания посторонних пред-метов. |

Р

Э

Э

|

|

Статистические данные об отказах турбины газогенератора |

|||||

|

Рабочая лопатка |

1. Отрыв лопатки. |

3034, 3114, 2049, 2842, 1246, 134, 2440, 3049, 234, 2522, 835, 3665, 1313, 1177, 2109, 636, 603, 353, 320, 3990, 845, 625, 3660, 664, 413, 2780, 2949, 2056, 3902, 3260, 2778, 3930, 2032 1122

1246, 850, 1115

905, 2240, 3220, 546, 3628

|

Капираль-ный ремонт

Визуальный осмотр пос-ле аварий-ного оста-нова

|

1. Действие на лопатку повышенных динамических напря-жений, возникающих при работе двигателя на частотах основного тона.

2. Снижение усталост-ной прочности в следствие геометри-ческих отклонений по входной кромке. 3. Пропуск дефектной лопатки при изготов-лении. 4. Повышенные пере-менные напряжения вследствие неравно-мерности полей давлений и темпера-тур из-за засорения топливных форсунок при эксплуатации на газе, содержащем конденсат. |

Э

Р

КПН

Э

|

|

Продолжение таблицы 1 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Упругая втулка |

1. Разруше-ние упругой втулки. |

235, 835, 95 |

Капиталь- ный ремонт |

1. Наличие концентра-торов напряжения из-за некачественного ремонта. |

Р |

|

Вставка соплового аппарата |

1. Скол вставки пер-вой ступени.

2. Выпаде-ние вставки первой сту-пени. |

2235, 5903, 2849, 5621

2948, 3876, 4906 |

Капиталь- ный ремонт |

1. Перегрев из-за износа лопаток компрессора при попадании песка в тракт двигателя. 2. Некачественное крепление вставок. |

Э

Р |

|

Внутреннее кольцо соплового аппарата первой ступени |

1. Деформа-ция внутрен-него кольца. |

892, 2598, 3853 |

Визуальный осмотр при ТО |

1. Перегрев при эксплуатации на топливном газе с конденсатом. |

Э |

|

Опора турбины газогенера-тора |

1. Стружка в масло-системе. |

2948, 3113, 1301, 2732, 949

1580, 360, 1301

869, 2738 |

Капиталь- ный ремонт |

1. Повышенная осевая нагрузка из-за постановки подшип-ника с нарушением технологических допусков. 2. Повышенная овальность беговой дорожки подшипника. 3. Перегрев из-за недостатка смазки. |

КПН

Э |

|

Ротор турбины газогене-ратора |

1. Повышен-ная вибрация ротора. |

1168, 1592, 2128, 2672, 3184, 3360, 4672, 4925, 5010, 5709, 6127, 6792, 8592, 7132, 7668, 9920, 9115, 8921, 9520

|

Капиталь- ный ремонт |

1. Вытяжка шпилек ротора. |

КПН |

|

Продолжение таблицы 1 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Статистические данные об отказах свободной турбины |

|||||

|

Верхний привод свободной турбины |

1.Нарушение контактного взаимодейст-вия тел каче-ния в под-шипнике (скрип) |

506, 873 158, 1075 703 |

Визуальный осмотр при ТО |

1. Работа подшипников пакета 04.05.717 в корпусе 04.04.863 в условиях уменьшенного ради-алного зазора. 2. Работа подшипника АВ321132Р в раз-груженном состоянии (проскальзывание). |

КПН |

|

Лопатка свободной турбины |

1.Отрыв лопатки свободной турбины. |

7372, 3244, 3502, 4512

1250, 1653 |

Визуальный осмотр при ТО |

1. Повышенные виб-рации на свободной турбине двигателя. 2. Снижение предела усталостной прочности лопаток. |

Р |

|

Ротор свободной турбины |

1.Большой люфт ротора свободной турбины.

2.Завышение уровня вибрации на свободной турбине.

3.Заклинивание ротора свободной турбины. |

8944, 5083 1097

1165

3

360 |

Капиталь-ный ремонт

Сдаточные испытания |

1. Выработка демп-фирующего пакета 04.04.735 и подшип-ников АВ321132Р6. 2. Разрушение мас-лянопластинчатого демпфера.

1.Отклонение от технологического процесса при балан-сировке, испытании и изготовлении.

1. Разрушение под-шипников свободной турбины. 2. Разрушение трубопровода подвода масла.

|

КПН

Э |

|

Диск свободной турбины |

1.Повышен-ная вибрация на свобод-ной турбине.

|

236, 309 |

Сдаточные испытания |

1. Разбалансировка ротора свободной тур-бины из-за посадки диска на вал с зазо-ром. |

Р |

|

Продолжение таблицы 1 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Опора свободной турбины |

1. Стружка в маслосис-теме.

2. Большой расход масла. |

769, 1123 4290, 5349 197, 1812 2042, 823 968, 3009 1144, 1143 254, 4425 5584, 616 2350, 1911 966, 1215 1800, 2179 418, 510 1105, 1118 492, 819 509, 1125 892,806

2612, 2305 1513, 1613

1146 |

Визуальный осмотр при ТО

Капиталь-ный ремонт |

1. Разрушение роли-коподшипника АВ321332Р6 ротора свободной турбины. 2. Перекос корпуса 04.450.190СТ.

3. Ударный вход в зацепление зубьев шестерен. 4. Выкрашивание на дорожке качения наружного кольца.

1.Трещина в нижнем ребре опоры. 2. Некачественное крепление маслянного и газового лабиринтов. |

КПН

Э |

Рисунок

3 – Классификация отказов по принадлежности

к модулям двигателя.

Рисунок

3 – Классификация отказов по принадлежности

к модулям двигателя.

Рисунок 4 – Классификация отказов по принадлежности.

Рисунок 5 – Классификация отказов по виду.

Выводы:

1. При проведении анализа выяснилось, что двигатель имеет следующие характеристики:

по принадлежности к модулям двигателя – на компрессор приходится 32% всех отказов, на турбину газогенератора – 37%, на свободную турбину – 31%;

по принадлежности – на опору приходится 32% всех отказов, на лопатки – 35%, на ротора – 14%, на диски – 3%, на прочие дефекты – 16%;

по происхождению – 69% всех отказов появилось из-за конструктивно-производственных недостатков, а 31% - из-за ошибок в эксплуатации.

Отсюда видно, что одним из наиболее слабых звеньев двигателя НК-12СТ является опора свободной турбины, а именно подшипники. Для уменьшения количества отказов этих элементов конструкции следует попытаться вынести их из зоны высоких температур и пересмотреть технологию их постановки в целях уменьшения производственных ошибок. Также следует обратить внимание на режимы трения узлов свободной турбины, пересмотреть условия смазки трущихся деталей. Так как подавляющее число отказов являются конструктивно-производственными, то следует обратить наибольшее внимание на технологию сборки, а также на культуру производства узлов и агрегатов свободной турбины.

2. Для дальнейшего исследования выбирается опора свободной турбины, так как именно на нее приходится наибольшее количество отказов.

-

Количественный анализ надежности передней опоры

свободной турбины.

Исходные данные:

-

общее число эксплуатационных свободных турбин N = 200;

-

время наблюдения t = 12000 ч;

-

изделия не восстанавливаемые;

-

число отказов СТ за время наблюдения n = 56;

-

наработка свободных турбин до отказа:

127, 197, 230, 254, 538, 616, 769, 823, 966, 968, 969, 1075, 1123, 1143, 1144, 1215,

1271, 1358, 1513, 1726, 1800, 1812, 1911, 2042, 2179, 2253, 2296, 2305, 2350, 2538,

2612, 2674, 2676, 2967, 3009, 3148, 3536, 3987, 4290, 4425, 5349, 5584, 8944, 9359,

418, 510, 1105, 1118, 492, 819, 509, 1125, 892, 806, 1613, 1146

Основные формулы:

![]() ;

;

![]() ;

;

![]() ,

,

где f *i(t) – плотность распределения вероятностей;

*i(t) – интенсивность отказов;

P*i(t) – вероятность безотказной работы;

ni – количество отказов за промежуток времени t;

N – количество наблюдаемых объектов.

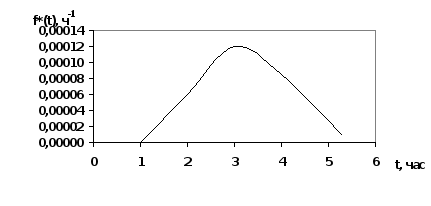

Результаты расчета, сведенные в таблицу 2, изображены на рисунках 7 и 8. По их виду, путем сравнения их с известными функциями распределения, выдвигаем гипотезу, что закон распределения отказов опор свободной турбины близок к экспоненциальному.

Таблица 2 - Эмпирические характеристики.

|

ti, ч |

ti+1, ч |

ti, ч |

ni |

f *i(t), ч-1 |

*i(t), ч-1 |

P*i(t) |

|

0 |

500 |

500 |

6 |

0,00006000 |

0,0000600000000000 |

1,00000 |

|

500 |

1000 |

500 |

12 |

0,00012000 |

0,0001237113402062 |

0,97000 |

|

1000 |

2000 |

1000 |

17 |

0,00008500 |

0,0000904255319149 |

0,94000 |

|

2000 |

12000 |

10000 |

21 |

0,00001050 |

0,0000114754098361 |

0,91500 |

|

Время |

|

Рисунок 6 - Гистограмма плотности распределения вероятностей. |

|

Интервалы |

|

Рисунок 7 – Функциональная зависимость плотности распределения вероятностей от времени. |

|

Время |

|

Рисунок 8 – Гистограмма интенсивности отказов. |

|

Интервалы |

|

Рисунок 9 – Функциональная зависимость интенсивности отказов от времени. |

Для использования экспоненциального закона следует определить его параметры. Экспоненциальный закон имеет один параметр Tср (среднее время до отказа).

Основные формулы:

,

,

где Tср – среднее время до отказа;

ср – интенсивность отказов для данной выборки статистических данных.

По результатам расчета получаем:

Tср = 28571 ч;

ср = 0,000035.

Проверка правильности выдвинутой гипотезы:

По результатам расчетов сведенных в таблицу 3, проводится проверка правильности выдвинутой гипотезы.

Таблица 3 - Параметры проверки гипотезы.

|

ti, ч |

ti+1, ч |

ti, ч |

ni |

qi |

Nqi |

ni-Nqi |

|

|

0 |

500 |

500 |

6 |

0,0295544664 |

5,910893291 |

0,089107 |

0,001343 |

|

500 |

1000 |

500 |

12 |

0,0599814502 |

11,99629000 |

0,003710 |

0,000001 |

|

1000 |

2000 |

1000 |

17 |

0,0864576388 |

17,29152770 |

-0,291528 |

0,004915 |

|

2000 |

12000 |

10000 |

21 |

0,1084146407 |

21,68292810 |

-0,682928 |

0,021510 |

|

12000 |

|

|

144 |

0,7155920000 |

143,1184000 |

0,881639 |

0,006160 |

По полученному значению:

![]() ;

;

![]() ,

,

где

![]() - критерий согласия;

- критерий согласия;

r – степень свободы , которая зависит от числа разрядов K (K=4), числа связей распределения S (S=2) для экспоненциального закона.

По таблице

![]() определяем

вероятность P сходимости

законов.

определяем

вероятность P сходимости

законов.

При![]() = 0,027769 и r = 3 по таблице

= 0,027769 и r = 3 по таблице

![]() P = 0,9987 > 0,1 это означает,

что гипотеза не противоречит статистическим

данным.

P = 0,9987 > 0,1 это означает,

что гипотеза не противоречит статистическим

данным.

Расчет теоретических параметров надежности:

Расчет производится для диапазона от 0 до 12 000 часов. Расчетные данные введены в таблицу 4.

Таблица 4 - Расчет теоретических параметров надежности.

|

ti, ч |

ti+1, ч |

f *i(t), ч-1 |

*i(t), ч-1 |

P(ti) |

|

0 |

500 |

0,00006000 |

0,000060000000000 |

1 |

|

500 |

1000 |

0,00012000 |

0,000123711340206 |

0,98392687 |

|

1000 |

2000 |

0,00008500 |

0,000090425531915 |

0,968112086 |

|

2000 |

12000 |

0,00001050 |

0,000011475409836 |

0,93724101 |

;

;

;

;

;

;

=0,9.

![]() ;

;

![]() .

.

![]() ;

;

![]() .

.

![]() ;

;

![]() .

.

Определим средний ресурс и его доверительные границы:

![]() ;

;

![]() ;

;

![]() .

.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ч;

ч;

![]() ;

;

![]() ч.

ч.

Итак, 11111<TP.CP.<333333 с вероятностью 0,9 покрывает истинное значение среднего ресурса.

Определим оценку вероятности безотказной работы изделия за время t=1000 ч.

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() .

.

Интервал (0,913931 – 0,970446) с вероятностью 0,9 покрывает истинное значение вероятности безотказной работы, а ее среднее значение 0,965605.

Зависимость плотности распределения вероятностей f *i(t), интенсивности отказов *i(t) и фактической надежности объекта P(t), представлены на рисунке 11.

|

Время |

|

Рисунок 10 – Функциональная зависимость фактической и теоретической вероятности безотказной работы от времени наработки. |

Выводы:

Принимаем ресурс объекта равным ресурсу двигателя 12000 часов. При этом вероятность безотказной работы объекта P = 0,937 < Pдоп(0,995), откуда делаем вывод, что вероятность безотказной работы опоры ниже необходимой.

Заключение:

Необходимо усовершенствовать процесс эксплуатации с точки зрения повышения качества диагностирования.

Рекомендации:

Для предупреждения отказа двигателя рекомендуется установить высокочувствительное устройство сигнализирующее о недопустимом росте количества частиц металла в масле. Так же следует проводить регламентные работы при наработке двигателя 800 часов, когда велика вероятность отказа двигателя.