- •Особенности конструкции.

- •Основные технические данные двигателя

- •Условия эксплуатации двигателя нк-12ст

- •Исследование причин разрушения подшипника передней опоры свободной турбины.

- •1.3.1. Предварительное ознакомление с объектом исследования.

- •1.3.2. Анализ внешнего состояния.

- •1.3.3. Анализ условий эксплуатации.

- •1.3.4. Основные данные по подшипнику ав32132р6.

- •1.3.5. Проверочные расчеты.

- •1.3.6. Разработка мероприятий по повышению эксплуатационной надежности.

- •1.4.2. Количественный анализ технологичности конструкции свободной турбины при сборке.

- •2.2.2. Разработка стенда для проливки опоры ст.

- •Подбор комплектующих изделий

РЕФЕРАТ

Дипломный проект

Пояснительная записка

88 страниц

20 таблиц

35 рисунков

13 источников

Приложения: 2 части, 20 страниц

Графическая документация: 4 листа формата А0, 3 листа формата А1

ДВИГАТЕЛЬ НК-12СТ, ТЕХНОЛОГИЧНОСТЬ ЭКСПЛУАТАЦИОННАЯ, НАДЕЖНОСТЬ ЭКСПЛУАТАЦИОННАЯ, ПРОСКАЛЬЗЫВАНИЕ, КРИТЕРИИ ЗАЕДАНИЯ, ДОЛГОВЕЧНОСТЬ КОНТАКТНАЯ

В пояснительной записке рассмотрены конструктивные особенности двигателя НК-12СТ. Произведен количественный и качественный анализ эксплуатационной технологичности для операции сборки свободной турбины двигателя. На основе качественного анализа сделаны выводы, что конструкция двигателя НК-12СТ соответствует требованиям эксплуатационной технологичности на 59%. Предложено применение блочного метода, самоконтрящихся соединений, оборудовать двигатель устройствами регистрирующими наработку. Количественный анализ показал, что свободная турбина двигателя соответствует требованиям технологичности.

Произведен количественный и качественный анализ эксплуатационной надежности. На основе качественного анализа эксплуатационной надежности сделаны выводы, что наибольшее количество отказов происходит из-за трения, приходится на опору и лопатки и появляется из-за конструктивно-производственных недостатков. Предложено вынести подшипники из зоны высоких температур, изменить условия смазки и улучшить культуру производства. Количественный анализ показал, что надежность опоры меньше допустимой. Предложено установить интервалы контроля технического состояния.

Проведено исследование причин появления неисправностей. Объектом исследования являлся роликоподшипник передней опоры свободной турбины. На его основе сделаны выводы, что разрушение подшипника произошло из-за проскальзывания роликов. Предложено заменить подшипник на аналогичный меньшей массы и посадить его на вал с натягом.

Произведен анализ организационной структуры. Построена логическая модель процесса сборки свободной турбины. Произведена оценка структуры сборки свободной турбины, на ее основе сделаны выводы, что структура процесса совершенна.

Произведена разработка оборудования для проливки опоры свободной турбины. В ходе разработки произведен подбор комплектующих изделий. Произведено описание работы установки и инструкции по ее эксплуатации.

Произведено технико-экономическое обоснование внедрения установки для проливки свободной турбины. Установка приведена в соответствие нормам охраны труда и окружающей среды.

Произведен сравнительный анализ запатентованных аналогичных установок.

СОДЕРЖАНИЕ

стр.

|

|

Введение |

5 |

|

1. |

Анализ и совершенствование конструкции двигателя НК-12СТ |

6 |

|

1.1. |

Общая характеристика двигателя НК-12СТ |

6 |

|

1.1.1. |

Анализ технических характеристик двигателя |

6 |

|

1.2. |

Анализ эксплуатационной надежности двигателя НК-12СТ |

14 |

|

1.2.1. |

Качественный анализ надежности |

14 |

|

1.2.2. |

Количественный анализ надежности передней опоры свободной турбины |

21 |

|

1.3. |

Исследование причин разрушения подшипника передней опоры свободной турбины |

25 |

|

1.3.1. |

Предварительное ознакомление с объектом исследования |

26 |

|

1.3.2. |

Анализ внешнего состояния |

26 |

|

1.3.3. |

Анализ условий эксплуатации |

26 |

|

1.3.4. |

Основные данные по подшипнику АВЗ2132Р6 |

27 |

|

1.3.5. |

Проверочные расчеты |

27 |

|

1.3.6. |

Разработка мероприятий по повышению эксплуатационной надежности |

30 |

|

1.4. |

Анализ ремонтной технологичности |

30 |

|

1.4.1. |

Качественный анализ ремонтной технологичности |

30 |

|

1.4.2. |

Количественный анализ технологичности конструкции СТ при сборке |

33 |

|

2. |

Анализ и совершенствование технологического процесса сборки свободной турбины двигателя НК-12СТ при техническом обслуживании и ремонте |

37 |

|

2.1. |

Анализ и совершенствование организационной структуры процесса ремонта двигателя НК-12СТ |

37 |

|

2.1.1. |

Анализ методов организации процесса |

37 |

|

2.1.2. |

Построение логической модели процесса |

39 |

|

2.1.3. |

Анализ структуры процесса ремонта двигателя НК-12СТ |

41 |

|

2.1.4. |

Совершенствование структуры процесса ремонта двигателя НК-12СТ |

45 |

|

2.2. |

Анализ технологической оснащенности |

49 |

|

2.2.1. |

Анализ технологии проливки опоры СТ |

49 |

|

2.2.2. |

Разработка стенда для проливки опоры СТ |

51 |

|

2.3.1. |

Особенности конструкции установки для проливки опоры свободной турбины |

54 |

|

2.3.2. |

Работа установки для проливки опоры свободной турбины |

54 |

|

2.3.3. |

Инструкции по эксплуатации установки для проливки опоры свободной турбины |

55 |

|

2.3.4. |

Инструкция по технике безопасности |

56 |

|

2.4. |

Разработка технологического процесса проливки свободной турбины |

57 |

|

3. |

Исследование инвариантности влияния различных факторов на работу подшипников качения применяемых в ГТД |

59 |

|

3.1. |

Подшипники, применяемые в ГТД |

59 |

|

3.2. |

Особенности расчета подшипников качения |

64 |

|

3.2.1. |

Определение срока службы |

64 |

|

3.2.2. |

Охлаждение и смазывание подшипников |

65 |

|

3.3. |

Анализ причин разрушения подшипников качения применяемых в ГТД |

67 |

|

4. |

Патентные исследования |

79 |

|

5. |

Безопасность жизнедеятельности |

81 |

|

6. |

Технико-экономическое обоснование спроектированного оборудования |

85 |

|

|

Заключение |

89 |

|

|

Список использованных источников |

90 |

ВВЕДЕНИЕ

На современном этапе развития газовой промышленности проблема увеличения эффективности использования силовых установок ГПА связывается с высокой себестоимостью их производства. Решение проблемы идет по пути приобретения новых высокоэффективных силовых установок (двигателей) и совершенствования системы технологического процесса технического обслуживания и ремонта.

В общем случае уровень системы технологического процесса технического обслуживания и ремонта определяется тем, насколько взаимосвязаны между собой объективно протекающий процесс изменения технического состояния двигателя и процесс его технической эксплуатации.

Эффективность технологического процесса технического обслуживания и ремонта существенно повышается при реализации стратегий технического обслуживания по техническому состоянию. Для реализации данной стратегии необходимо постоянно знать текущий уровень технического состояния объекта эксплуатации. Кроме того, эффективность процессов технической эксплуатации зависит от того, насколько удачно спроектирован двигатель с точки зрения эксплуатационной технологичности.

Проблема повышения эффективности технической эксплуатации особенно остро возникает в связи с непрерывным усложнением конструкции двигателей и ростом требований по обеспечению надежности и улучшению их использования.

В связи с этим, тема дипломного проекта «Совершенствование технологического процесса разборки и сборки двигателя НК-12СТ» является актуальной на сегодняшний день.

УСЛОВНЫЕ СОКРАЩЕНИЯ

АТ – агрегат теплообменный,

Б – бак,

ВН – вентиль,

ВС – воздушный стартер,

ГПА – газоперекачивающий агрегат,

ГТД – газотурбинный двигатель,

Д – дроссель,

КПН – конструктивно-производственный недостаток,

ЛА – летательный аппарат,

МН – манометр,

Н – насос,

РМ – расходомер,

СТ – свободная турбина,

УТ – указатель температуры,

ТОиР – техническое обслуживание и ремонт,

ТЭ – техническая эксплуатация,

УУ – указатель уровня,

Ф – фильтр,

Ц – центрифуга,

Ш – шланг,

Э – эксплуатационный.

-

Анализ и совершенствование конструкции

двигателя НК-12СТ.

-

Общая характеристика двигателя НК-12СТ.

1.1.1. Анализ технических характеристик двигателя НК-12СТ.

Особенности конструкции.

Двигатель НК-12СТ является турбовальным газотурбинным двигателем, предназначенным для привода нагнетателей газоперекачивающих агрегатов компрессорных станций магистральных газопроводов большой протяженности.

В качестве топлива на двигателе используется природный газ.

При замене топливной аппаратуры двигатель может работать на жидком топливе и применяться как привод различных потребителей мощности.

Двигатель НК-12СТ - двигатель со свободной турбиной - спроектирован на базе авиационного двигателя.

Применение модификации авиационного двигателя в качестве привода нагнетателя газоперекачивающего агрегата позволило создать компактную компоновку с небольшим весом и габаритами, обеспечив автоматизацию процессов управления и регулирования режимов работы двигателя при современном уровне экономичности и высокой надежности.

Двигатель НК-12СТ работоспособен в составе ГПА-Ц-6,3 в диапазоне изменения температур наружного воздуха от —55°С до +40°С при относительной влажности до 100%.

Турбовальный двигатель НК-12СТ является газотурбинным двигателем, в котором свободная энергия преобразуется в мощность на выводном валу с помощью свободной силовой турбины.

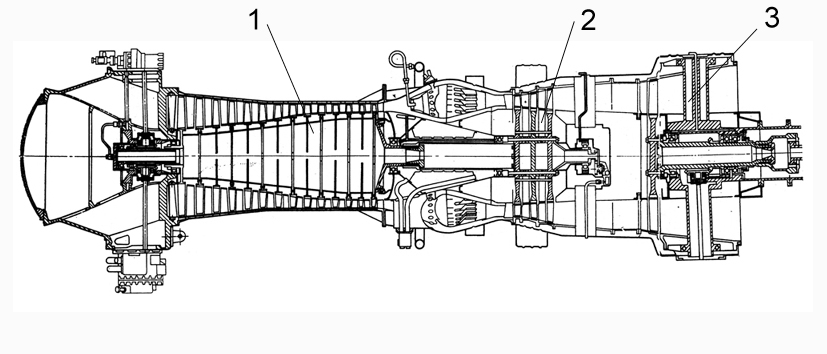

Общий вид двигателя показан на рисунке 1, продольный разрез на рисунке 2.

Р исунок

1 – Общий вид двигателя НК-12СТ.

исунок

1 – Общий вид двигателя НК-12СТ.

Запуск двигателя автоматический. Раскрутка обеспечивается воздушным стартером, приводимым газом, транспортируемым по газопроводу. При запуске стартер раскручивает ротор турбокомпрессора, а от него, через соответствующие приводы, вступают в работу агрегаты топливной и масляной системы, а также агрегаты управления механизацией компрессора.

Воспламенение газовоздушной смеси в камере сгорания обеспечивается катушками зажигания и воспламенителями.

Система запуска включает в себя воздушный стартер, катушки зажигания, воспламенители со свечами, центробежный выключатель, электромагнитный клапан пускового топливного газа, электромагнитные клапаны дозатора газа.

Система регулирования, в состав которой входит топливная система и система управления механизацией компрессора, предназначена для автоматического питания двигателя топливным газом на всех режимах работы и для получения требуемых параметров в заданных диапазонах изменения внешних факторов и рабочих характеристик двигателя.

В топливную систему входят: кольцевой топливный коллектор, двенадцать рабочих форсунок, дозатор газа ДГ-12 с регулятором оборотов турбокомпрессора ОГ-12 (РО-12), стопорный клапан.

Ограничитель оборотов свободной турбины ОГ-8-4, сигнализатор предельных оборотов ротора свободной турбины СПО-23, регулятор температуры газов перед свободной турбиной УРТ-19А-ЗУ, совместно с агрегатами топливной системы, обеспечивают автоматическое регулирование параметров в зависимости от изменения внешних факторов и рабочих характеристик двигателя.

М еханизацию

управления компрессора и из компрессора

обеспечивает агрегат управления

АУ-12СТМ, гидроусилитель регулируемого

входного направляющего аппарата и

гидроприводы клапанов перепуска

воздуха.

еханизацию

управления компрессора и из компрессора

обеспечивает агрегат управления

АУ-12СТМ, гидроусилитель регулируемого

входного направляющего аппарата и

гидроприводы клапанов перепуска

воздуха.

Рисунок 2 – Продольный разрез двигателя НК-12СТ.

На двигателе предусмотрена система контроля и защиты, которая работает совместно с системой регулирования, и обеспечивает контроль за работой двигателя (замер частоты вращения турбокомпрессора и свободной турбины, замер температуры газов перед свободной турбиной) и защиту двигателя при неправильной эксплуатации или при появлении неисправностей в узлах (защита по предельной частоте вращения свободной турбины, защита по предельному уровню виброускорений, защита по предельной температуре газов перед свободной турбиной, защита по помпажному режиму, защита по утечке пускового топливного газа).

Двигатель снабжен короткозамкнутой масляной системой циркуляционного типа.

Агрегаты масляной системы обеспечивают подачу масла для смазки и охлаждения деталей и узлов двигателя и для работы агрегатов системы регулирования.

В масляную систему входят нагнетающие насосы, откачивающие насосы, суфлеры, воздухоотделитель, основной масляный фильтр.

В состав двигателя входят следующие основные узлы:

- передняя опора;

- осевой четырнадцатиступенчатый компрессор (рисунок 2, 1);

- трехступенчатая турбина компрессора (рисунок 2, 2);

- одноступенчатая свободная турбина (рисунок 2, 3).

Двигатель снабжен; агрегатами масляной системы, системы регулирования, системы запуска и системы контроля и защиты.

На двигателе установлены приборы, контролирующие его работу.

Передняя опора является силовым элементом двигателя, воспринимающим нагрузки от статора и ротора компрессора и передающим их через цапфы подвесок на раму установки. В передней опоре установлен центральный привод, который передает крутящий момент с турбины на привод агрегатов масляной системы и коробок приводов.

Корпус передней опоры состоит из наружной кольцевой коробки, связанной с внутренним конусом шестью полыми обтекаемыми ребрами. Поверхности наружной кольцевой коробки и внутреннего конуса профилированы и образуют вместе с ребрами шесть каналов, по которым в компрессор поступает воздух. Пустотелые ребра использованы для размещения внутри них приводов к агрегатам, а также масляных и воздушных коммуникаций.

В передней опоре смонтирован входной регулируемый направляющий аппарат компрессора и роликовый подшипник ротора компрессора.

На задней стенке корпуса передней опоры имеются фланцы крепления привода центробежного суфлера, масляного фильтра, привода нижней коробки приводов.

На наружной поверхности корпуса предусмотрены фланцы крепления масляного агрегата, привода воздушного стартера, масляного насоса, агрегатов регулирования, сигнализатора обледенения и гидропривода входного регулируемого направляющего аппарата компрессора.

Компрессор - четырнадцатиступенчатый, осевой, служит для повышения давления воздуха, поступающего в камеру сгорания, и состоит из ротора и статора. Ротор компрессора барабанно-дисковой конструкции, состоит из четырнадцати отдельных рабочих колес и заднего вала, жестко соединенных друг с другом. Ротор вращается на двух подшипниках качения. Передний подшипник - роликовый, допускающий осевое перемещение ротора под действием осевых сил и температурных деформаций. Задний подшипник - радиально-упорный шариковый. Он обеспечивает осевую фиксацию ротора. Задний вал компрессора сочленен с передним валом турбины при помощи шлицевого соединения и соединительного болта.

Статор компрессора состоит из картера, направляющих аппаратов и рабочих колец. Картер и направляющие аппараты разъемные, с разъемом в горизонтальной плоскости.

Соединение половин болтовое и осуществлено по продольным фланцам, приваренным к каждой половине картера. Направляющие аппараты и кольца рабочих колес, образуют сужающийся тракт статора компрессора.

Нормальную работу компрессора на нерасчетных режимах обеспечивают регулируемый входной направляющий аппарат и клапана перепуска воздуха. На верхней половине картера размещена коробка приводов агрегатов, воздушный стартер ВС-12, кронштейн со штепсельными разъемами, пусковые катушки зажигания. На нижней половине картера размещены дозатор газа, коробка приводов агрегатов двигателя, агрегат управления воздушными клапанами и входным направляющим аппаратом, клапан перепуска топлива и др.

Картер турбины, расположенный между компрессором и газовой турбиной компрессора, является силовым узлом двигателя. В нем размещены камера сгорания кольцевого типа, опоры для валов компрессора и турбины, в передней части картера располагается шариковый подшипник задней опоры ротора компрессора, в задней – роликовый подшипник передней опоры ротора турбины.

Камера сгорания кольцевого типа сварной конструкции, имеет двенадцать головок, соединенных в блок, переходящий в кольцевую полость камеры. В каждой головке расположены завихрители, во втулках которых смонтированы топливные форсунки. Воспламенение топлива в камере сгорания обеспечивают два воспламенителя.

Газовая трехступенчатая, осевая турбины компрессора предназначена для привода во вращение ротора компрессора, а также агрегатов, обслуживающих двигатель.

Ротор турбины состоит из трех рабочих колес, переднего и заднего валов. Ротор вращается на двух роликовых подшипниках. Передний подшипник установлен в картере турбины, задний – в промежуточной опоре турбины.

Лопатки в дисках закреплены при помощи хвостовика «елочного типа» и закреплены от осевых перемещений пластинчатыми замками. Перетекание газа между ступенями турбины ограничивают газовые лабиринтные уплотнения.

Статор турбины состоит из сопловых аппаратов трех ступеней турбины. Каждый сопловой аппарат имеет наружные и внутренние кольца, между которыми установлены лопатки, образующие каналы для газа, поступающего на лопатки рабочего колеса. Наружное кольцо образует тракт над рабочим колесом соответствующей ступени. Для обеспечения минимальных радиальных зазоров по наружному диаметру ротора турбины в наружное кольцо установлены металлокерамические вставки. Наружные кольца сопловых аппаратов, соединенные между собой, образуют силовую часть статора. Внутренние кольца сопловых аппаратов центрируются по нижним концам лопаток. Лопатки имеют возможность свободно расширяться при нагреве.

Промежуточная опора турбины является силовым узлом, в котором установлен задний подшипник ротора турбины компрессора.

Подшипник установлен в корпусе демпфера, прикрепленном болтами к несущему фланцу внутреннего корпуса. В корпусе демпфера размещен также демпфер, назначение которого - снизить виброперегрузки при прохождении ротором турбины критической частоты вращения.

Для предохранения подшипника от воздействия высоких температур предусмотрена тепловая изоляция.

Внутренний и наружный кожухи промежуточной опоры, с приваренными к ним ребрами, образуют газовый тракт, по которому газ направляется к свободной турбине.

Свободная турбина - одноступенчатая, осевая, предназначена для привода центробежного нагнетателя газоперекачивающего агрегата. Роторы турбины компрессора и свободной турбины не имеют между собой механической связи.

Свободная турбина состоит из ротора, статора и опоры. Ротор, состоящий из рабочего колеса и вала, вращается в двух опорах: передняя - роликовый подшипник, задняя - пакет из роликового и шарикового подшипников. Оба подшипниковых узла установлены в опоре свободной турбины. Крепление лопаток в диске осуществлено при помощи хвостовиков «елочного типа». Лопатки законтрены от осевых перемещений пластинчатыми замками. На диске выполнен двухрядный лабиринт, который вместе с уплотнительным кольцом образует газовое лабиринтовое уплотнение.

Крутящий момент с вала ротора свободной турбины через шлицевую втулку, расположенную на его конце, передается на вал ротора центробежного нагнетателя посредством специального торсионного вала.

Статор турбины состоит из одного соплового аппарата сварной конструкции, имеющего наружное и внутреннее кольца. В профильные прорези наружного кольца входят лопатки, приваренные к нему сваркой. Противоположные концы лопаток свободно входят в профильные прорези внутреннего кольца. В наружном кольце установлены металлокерамические вставки. К внутреннему кольцу приварено кольцо - козырек, которое образует уплотнение, ограничивающее утечки газа из полости перед сопловым аппаратом.

Опора свободной турбины является основным силовым элементом свободной турбины.

Наружный силовой кожух, соединенный болтами с литыми ребрами, приваренными к внутреннему корпусу опоры, воспринимает усилия от статора и ротора и передает их через подвески на раму установки.

Во внутреннем корпусе опоры установлены передний и задний подшипниковые узлы ротора, демпфирующее устройство переднего подшипника, привод маслоагрегата.

Наружный и внутренний кожухи, соединенные пятью пустотелыми ребрами, образуют газовый тракт.

Пустотелые ребра использованы для размещения масляных и воздушных коммуникаций.

На опоре установлена коробка приводов свободной турбины и смонтированы цапфы задней подвески двигателя.

Для подвода воздуха на охлаждение наружной поверхности статора турбины на статоре смонтирован кожух, выполненный из двух половин, скрепленных стяжными лентами.

Принцип работы двигателя:

Воздух из атмосферы через входное устройство газоперекачивающего агрегата и входной канал передней опоры поступает на вход в компрессор, проходит через регулируемый входной направляющий аппарат компрессора, сжимается в осевом компрессоре и поступает в кольцевую камеру сгорания.

В камере сгорания воздушный поток делится на два: первичный поток (25%) и вторичный поток (75%).

Воздух первичного потока, перемешиваясь с топливным газом, поступающим через форсунки, участвует в процессе горения. Воздух вторичного потока, охлаждая стенки камеры сгорания, постоянно подмешивается к продуктам сгорания для получения необходимой температуры газа перед турбиной. Часть вторичного воздуха используется для охлаждения турбины компрессора.

Процесс сгорания идет при практически постоянном давлении в камере. Падение давления в конце камеры сгорания составляет не более 3% от полного давления за компрессором.

Воспламенение смеси топливного газа и воздуха при запуске двигателя происходит от двух воспламенителей, состоящих из пусковой форсунки и запальной свечи.

Продукты сгорания, имеющие высокую температуру и давление при выходе из камеры сгорания, обладают большой потенциальной энергией.

Продукты сгорания из камеры поступают последовательно на три ступени турбины компрессора и одну ступень свободной турбины, где потенциальная энергия преобразуется в механическую работу на валу.

Мощность, потребляемая компрессором и агрегатами, меньше мощности развиваемой турбинами. Избыток мощности через ротор свободной турбины передается на вал для привода центробежного нагнетателя газоперекачивающего агрегата.

За турбиной продукты сгорания выпускаются в атмосферу через выходную улитку ГПА.

От основных роторов двигателя - ротора турбокомпрессора и ротора свободной турбины осуществляются следующие передачи:

от ротора турбокомпрессора:

- к центральному приводу;

- к приводу откачивающего маслонасоса промежуточной опоры;

от ротора свободной турбины:

- к приводу агрегатов свободной турбины.

Кроме того, имеется передача от воздушного стартера к ротору турбокомпрессора - привод от воздушного стартера.