- •Понятия о диаграммах фазового равновесия систем. Применение.

- •Основные виды диаграмм (5 видов).

- •Виды взаимодействия элементов в твердом состоянии (3 основных вида).

- •Диаграмма Fe-c.

- •Диаграммы Al-Cu.

- •Диаграммы Cu-Zn.

- •Общая классификация металлических материалов.

- •Виды сталей и чугунов. Диаграмма Fe- Fe3c с классификацией Fe-c сплавов.

- •Три основных вида термической обработки: отжиг, закалка, отпуск (старение). Их назначение.

- •Общие понятия об отжиге: разновидности, назначение.

- •Закалка с полиморфным и без полиморфного превращения.

- •Этапы распада пересыщенного твердого раствора при отпуске.

- •Зависимость механических свойств от степени распада твердого раствора. Влияние отпуска на механические свойства.

- •Основные механические свойства и методы испытаний.

- •Холодная и горячая пластическая деформации.

Общая классификация металлических материалов.

Металлы - группа элементов, обладающая характерными металлическими свойствами, такими как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность и металлический блеск.

Классификация металлов

Черные. Эти металлы, которые содержат железо. Они могут иметь небольшие количества других металлов или другие элементы добавлены, чтобы дать требуемые свойства (хром, марганец, ванадий и др.).

Цветные металлы - металлы, которые не содержат железа. Они не обладают магнитными свойствами и, как правило, более устойчивы к коррозии, чем черных металлов (алюминий, медь, олово и др.). Все цветные металлы обладают магнитными свойствами и дают мало устойчивость к коррозии

Чистые металлы - состоит только из одного элемента. Это означает, что он имеет только один тип атомов в нем. Общие чистые металлы: алюминий, медь, железо, свинец, цинк, олово, серебро и золото.

Сплавы. Материалы, принадлежащие к этой группе, включают в себя один или несколько металлов (таких как железо, алюминий, медь, титан, золото, никель), а также часто те или иные неметаллические элементы (например, углерод, азот или кислород) в сравнительно небольших количествах.

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Виды сталей и чугунов. Диаграмма Fe- Fe3c с классификацией Fe-c сплавов.

Сплавы железа с углеродом, в которых содержание углерода более 1,7% называются чугунами.Чугуны различаются по структуре, способам изготовления, химическому составу и назначению. По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные.По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси.

Серый чугунСерый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния. Механические качества серого чугуна зависят от его структуры.

По структуре серый чугун бывает: феррито-графнтовый, феррито-дерлито-графитовый и перлито-графитовый. Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение.Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния.

Белый чугун Белый чугун применяется в машиностроении в значительна меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный.

Ковкий чугун Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский. При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким. При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой.

Модифицированный чугунМодифицированный чугун отличается от обычного серого чугуна тем, что в нем большее количество углерода находится в виде графита, чем в сером чугуне.Модифицирование заключается в том, что при плавлении чугуна в жидкий металл добавляется некоторое количество присадок, способствующих выделению углерода в виде графита при затвердевании и охлаждении. Этот процесс модификации при одинаковом химическом составе чугуна значительно повышает механические свойства чугуна и является весьма важным. Обозначение марок модифицированного чугуна подобно обозначению марок серого чугуна.

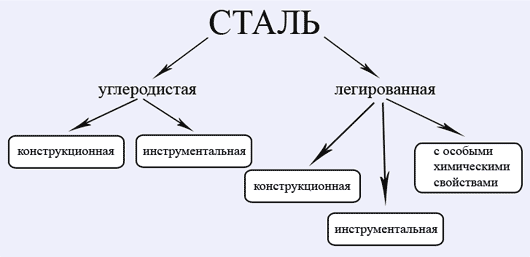

СТАЛЬ

С таль

по химическому составу делится на две

группы: углеродистую и легированную,

по качеству - на сталь обыкновенного

качества, качественную, повышенного

качества, высококачественную и

особовысококачественную.

таль

по химическому составу делится на две

группы: углеродистую и легированную,

по качеству - на сталь обыкновенного

качества, качественную, повышенного

качества, высококачественную и

особовысококачественную.

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод.Процентное содержание элементов в стали примерно следующее: Fe - до 99,0; С - 0,05-2,0; Si - 0,15-0,35; Mn - 0,3-0,8; S - до 0,06; P - до 0,07.К недостаткам углеродистой стали относятся:отсутствия сочетания прочности и твердости с пластичностью;потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;низкие электротехнические свойства;высокий коэффициент теплового расширения;увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По хим. составу легированная сталь делится на три группы:низколегированная сталь - не более 2,5% примесей;среднелегированная - 2,5-10%;высоколегированная - свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение.

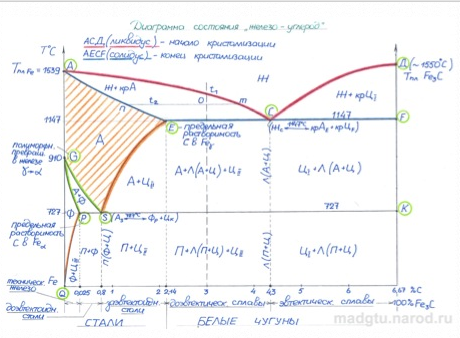

Диаграмма состояния железоуглеродистых сплавов

Сплавы железа с углеродом

Диаграмма состояния железоуглеродистых сплавов дает представление о строении основных конструкционных сплавов — сталей и чугунов.

Железо— пластичный металл серебристо-белого цвета с невысокой твердостью (НВ 80). Температура плавления — 1539°С, плотность 7,83 г/см3. Имеет полиморфные модификации (см. раздел 2.1.). С углеродом железо образует химическое соединение и твердые растворы.

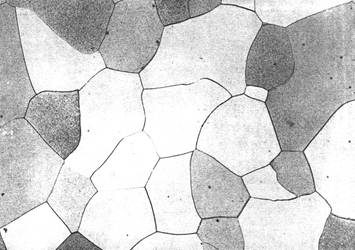

Ферритом называется твердый раствор углерода в а- железе. Содержание углерода в феррите очень невелико — максимальное 0,02% при температуре 727°С. Благодаря столь малому содержанию углерода свойства феррита совпадают со свойствами железа (низкая твердость и высокая пластичность). Твердый раствор углерода в высокотемпературной модификации Feα (т.е. в Feδ) часто называют δ- ферритом или высокотемпературным ферритом.

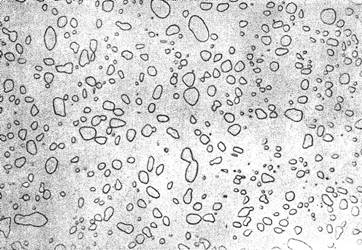

Рис. 13 Феррит

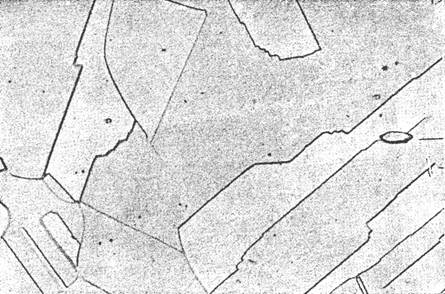

Аустенит — это твердый раствор углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14% (при температуре 1147°С). Имеет твердость НВ 220.

Рис. 14 Аустенит

Цементит— это химическое соединение железа с углеродом (карбид железа) Fe3C. В нем содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку. Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью.

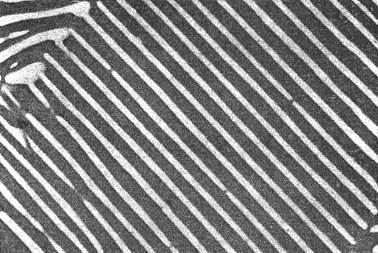

Рис. 15 Пластинчатый перлит

Рис. 16 Зернистый перлит

Перлит — это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита. Перлит является эвтектоидом.

Эвтектоид— это механическая смесь двух фаз, образующаяся из твердого раствора (а не из жидкого сплава, как эвтектика).

Ледебуритпредставляет собой эвтектическую смесь аустенита с цементитом. Содержит 4,3% углерода, образуется из жидкого сплава при температуре 1147°С. При температуре 727°С аустенит, входящий в состав ледебурита превращается в перлит и ниже этой температуры ледебурит представляет собой механическую смесь перлита с цементитом.

Фаза цементита имеет пять структурных форм: цементит первичный, образующийся из жидкого сплава; цементит вторичный, образующийся из аустенита; цементит третичный, образующийся из феррита; цементит ледебурита; цементит перлита.

Диаграмма Fe-Fe3C. На рис. 17 приведена диаграмма состояния сплавов железа с цементитом. На горизонтальной оси концентраций отложено содержание углерода от 0 до 6,67%. Левая вертикальная ось соответствует 100% содержанию железа. На ней отложены температура плавления железа и температуры его полиморфных превращений. Правая вертикальная ось (6,67% углерода) соответствует 100% содержанию цементита. Буквенное обозначение точек диаграммы принято согласно международному стандарту и изменению не подлежит.

Диаграмма

состояния железо-углерод

Диаграмма

состояния железо-углерод

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на техническое железо (до 0,02% С), сталь (от 0,02 до 2,14 % С) и чугун (от 2,14 до 6,67% С). Сталь, содержащая до 0,8% С называется доэвтектоидной, 0,8% С — эвтектоидной и свыше 0,8% С — заэвтектоидной. Чугун, содержащий от 2,14 до 4,3% С называется доэвтектическим, ровно 4,3% — эвтектическим и от 4,3 до 6,67% С — заэвтектическим.

Структура техническою железа представляет собой зерна феррита или феррит с небольшим количеством третичного цементита. Обязательной структурной составляющей стали является перлит. Структура доэвтектоидной стали, состоит из равномерно распределенных зерен феррита и перлита. Эвтектоидная сталь состоит только из перлита. Структура заэвтектоидной стали представляет собой зерна перлита, окруженные сплошной или прерывистой сеткой вторичного цементита. Для чугуна характерно наличие ледебурита в структуре. Структура доэвтектического чугуна состоит из перлита, вторичного цементита и ледебурита, эвтектическою — из ледебурита и заэвтектического — из ледебурита и первичного цементита.

Значение диаграммы железо - цементит состоит в том, что она позволяет объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить режимы термической обработки для изменения свойств сталей.