- •1.Шар тензоры және кернеу девиаторы.

- •2.Илемдеу өңдірісінің негізгі технологиялық операциялары.

- •3.Қосиінді баспақтар. Орындалу механизмдері. Технологиялық белгілері бойынша классификациясы.

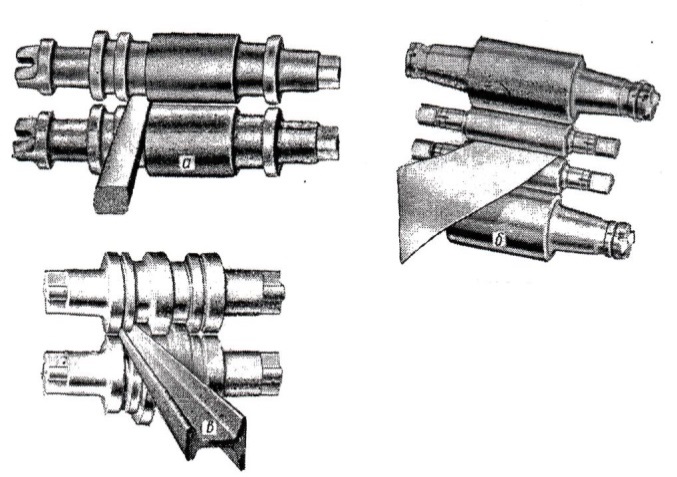

- •11.1Сурет. Қосиінді баспақтардың орындаушы механизмдерінін сұлбалары.

- •11.2 Сурет – Технологиялық қолданылуына байланысты қосиінді баспақтардың классификациясы.

- •1.Дайындама көлемінің өзгермеу принципі.

- •2.Илемдеу әдістері. Металды қарпу шарттары.

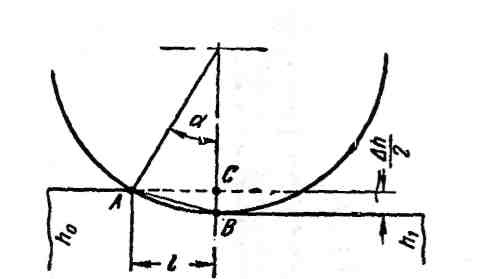

- •2.2 Сурет. Жанасу ұзындығын l анықтау (қарпу доғасының бойлық проекциясын)

- •3.Илемдеу орнақтары. Қолданылуы, классификациясы.

- •1.1 Сурет. Илем сортаменті

- •1.Деформация тензоры.

- •1)Кернеу тензоры. Еңкіш алаңдардағы кернеулерді анықтау.

- •1.3 Сурет – Элементарлы тетраэдр

- •3)Жетекті пневматикалық тоқпақтар. Қолданылуы. Классификациясы.Негізгі параметрлері. Тоқпақ пәк-нің жұмыс режімі.

- •1)Максималды жанама кернеулер және оның анықталуы.

- •2)Суықтай илемдеу.

- •3)Гидравликалық баспақтар. Жұмыс істеу принципі және есептеуі.

- •6.1 Сурет - Тоқпақтардың классификациясы

- •6.2 Сурет - Тоқпақтардың сұлбалары.

- •6.3 Сурет – Соғумен деформациялаудың пәк массалар қатынасына тәуелділігі

- •Илемдеу орнақтары. Қолданылуы, классификациясы.

- •Илемділік пішінөзгеруі кезіңдегі кернеулер және деформациялар арасыңдағы байланыс.

- •1) Дайындаманы тесіп, қалың қабырғалы гильза алу;

- •2) Гильзаны құбырға илемдеу;

- •3) Құбыр қалыңдығын әртүрлі және сопақ болмау үшін және ішкі, сыртқы беттерін жақсарту үшін илеу.

- •Құймасыз илемдеу.

- •1.Газды жағу үшін құралдары, олардың түрлері.

- •2. Соғу кезіңдегі созу операциясы. Созу кезіңдегі кермелеуді интенсификациялау әдістері. Созу процесінің түрлері.

- •3.Ыстықтайқалыптау баспақтары. Қолданылуы, құрылымының ерекшеліктері, жұмысы..

- •1..Деформация жылдамдығы және деформациялау жылдамдығы.

- •8.2 Сурет Тұтас ортаның ағысы

- •2.Металды сымдау процесінің негізі.

- •3.Илемдеу кезіңдегі деформация ошағы, металды біліктермен қарпу бұрышы, деформация ұзыңдығының аймағы және түйісу алаңы.

- •2.2 Сурет. Жанасу ұзындығын l анықтау (қарпу доғасының бойлық проекциясын)

- •1.Монокристалдың суық пластикалық деформациясы.

- •2.Сымдау орнағынынң негізгі түзілімдері. Сымдағыштар конструкциясы волок. Сымдаштардың қолдану аймағы.

- •3.Қосиінді баспақтардың сырғақтары және бағыттаушылары. Конструкциясы, материалдары және есептеуі.

- •15.6 Сурет. Баспақ сырғағы

- •- Билет

- •3... Жетекті пневматикалық тоқпақтар

- •1...Материалдарды ыстықтай және суықтай қө кемшіліктері және артықшылықтары.

- •2...Қаңылтырды қалыптаудың пішінөзгерту операциялары.

- •3...Бұрама баспақтар (Винтті баспақтар). Жұмыс істеу принципі және классификациясы.

- •6.1 Сурет - Тоқпақтардың классификациясы

- •6.2 Сурет - Тоқпақтардың сұлбалары.

- •6.3 Сурет – Соғумен деформациялаудың пәк массалар қатынасына тәуелділігі

- •1.Қаңылтырды кесу қайшылары. Конструкция ерекшеліктері және есептеуі.

- •2. Илемдеудің қарапайым процесі. Біліктерге әсер ететін күш бағыттары.

- •3.Сымдарды, жұқа қабырғалы құбырларды өндіру.

- •1.Созу операциялары. Созу түрлері.

- •2.1 Сурет Түзеткішпен ұзартудың сұлбасы

- •2.Қосиінді машиналардың бұлғақтары.

- •3.Профилдерді, шыбықтарды және құбырларды өндіру.

- •1.Серпімді және пластикалық деформация

- •2.Әдіп, шақтама, кенерме. Олардың қызметі, қалыптау кезіңде қолданылуы.

- •3.Тоқпақтар. Жұмыс істеу принципі. Классификациясы.

- •1.Серпімді және пластикалық деформация

- •6.1 Сурет - Тоқпақтардың классификациясы

- •6.2 Сурет - Тоқпақтардың сұлбалары.

- •6.3 Сурет – Соғумен деформациялаудың пәк массалар қатынасына тәуелділігі

- •1...Қорытпалар туралы жалпы түсінік.

- •2....Салқындату кезіндегі аустениттің диффузионды түрленуі. Тілімшелі және түйіршікті перлиттің түзілу сұлбасы. Олардың қасиеттерінің қысқаша сипаттамасы.

- •2.Машина жасау зауыттарын жобалаудағы жалпы талаптар. Өндірісті дайындау.

- •3.Қорытпалар ақаулары және құюдан, пісіруден және термиялық өңдеуден кейінгі өнімнің сапасын бақылау.

- •1)Полиморфты түрленусіз шынықтыру процессінің мазмұны. Қортыпалардың табиғи және жасанды ескіруі.

- •2) Бетінің жоғары қаттылығымен материалдар. Тозудың абразивті, шаршау және кавитациялық түрлеріне тұрақты материалдар.

2.2 Сурет. Жанасу ұзындығын l анықтау (қарпу доғасының бойлық проекциясын)

3.Илемдеу орнақтары. Қолданылуы, классификациясы.

Металды біліктер арасында пластикалық деформациялауға (илемдеу), оларды өңдеуге (түзету, кесу т.с.с.) және тасымалдауға арналған агрегаттар мен машиналардың жиынтығы илемдеу орнағы деп аталады [1–9].

Илемдеу орнағының жабдықтары екі топқа бөлінеді: 1) жұмыстық қапастар линиясына кіретін жабдықтар, 2) металды тасымалдау мен өңдеуге арналған жабдықтар.

Илемдеу орнақтарының түржиыны мен біліктердің мөлшерлеу пішіндері

Илемдеу орнақтарының түржиыны деп, илемдеу орнағында илемдеу кезінде алынатын пішіндер (көлденең қимасының пішіні) жиынтығын айтады. Әртүрлі орнақтарда илемделетін металдардың түржиыны үш негізгі топтан тұрады (1.1 сурет):

а) түржиынды илем (қарапайым пішіндер: круг, төртбұрыш (квадрат), жіңішке жолақ; фасонды пішіндер: бұрыштық (уголок), таврлы, балкалы, швеллер, рельс; арнайы пішіндер: доңғалақ ободы, шпунттар, трубина қалақшасы т.с.с.);

б) қаңылтыр илем (жұқа, қалың қаңылтыр, бронды тақталар, әмбебап кеңжолақты болаттар);

в) құбырлар (жапсарсыз, пісірілген, домалақ, сопақ, сатылы, конусты).

Илемдеумен, әртүрлі кейде күрделі пішіндерді алу үшін илемдеу орнақтары біліктерінің мөлшерлегіші сәйкесті пішінде болуы тиіс.

1– шеңбер; 2 – квадрат; 3 – алты қырлы; 4 – жолақ; 5 – қаңылтыр; 6 – рессор; 7 – сегментті болат; 8 – сопақ болат; 9 – үш қырлы болат; 10 – тең қырлы және тең емес қырлы уголоктар; 11 – таврлы арқалық; 12 – швеллер; 13 – екі таврлы арқалық; 14 – рельстер; 15 – рельске арналған бастырма (накладки); 16 – рельске арналған төсемелер (подкладки); 17 – автообод; 18 – жиек сақиналары; 19 – терезе профилі; 20 – зет тәрізді пішін; 21 – шпунт; 22 – лемех; 23 –трактор шпорасы; 24 – трактор гусеницасының башмагы; 25 – доңғалақ бандажы: 26 – труба; 27 – доңғалақ

1.1 Сурет. Илем сортаменті

Илемделген пішіндерді алу, блюмингтерде (слябингтерде) үлкен массалы құймакесектерді илемдеуден басталады, олар өлшемдерімен сипатталады. Илемделгеннен кейінгі дайын пішін (рельстер, балкалар, қаңылтырлар т.б.) айтарлықтай кіші көлденең қимасымен сипатталады, сондықтан да қажетті пішін мен өлшемдер алу үшін құймакесекті біліктер арасынан бірнеше рет өткізу арқылы илемдейді, алдымен қимасы квадрат немесе тікбұрышты қаралтым дайындама алынады (1.2, а сурет). Бұл дайындама дайын пішінге илемдеу үшін бастапқы материал болып табылады.

Қаңылтыр мен қимасы тікбұрышты көптеген пішіндерді илемдеу цилиндрлі бөшке тәрәздес тегіс біліктерде жүргізіледі (1.2, б сурет). Біліктер арасынан метал әр өткеннен кейін біліктер бір-біріне жақындайды (үздіксіз орнақтарды ескермегенде) (1.2, б сурет).

Дайындама мен түржиын пішіндерді илемдеу, бочкасында ойықтар жасалған біліктерде жүргізіледі (1.2, в сурет).

Біліктерді бірінің үстіне бірін орналастырған кезде ойықтар мөлшерлегішті құрайды, олар бірте-бірте дайын пішіннің көлденең қимасына жақындай түседі.

а – блюминг; б – қаңылтыр орнағы; в –реллсарқалықты орнақ1.2 сурет. Илемдеу орнақтарының біліктері

Жұмыстық қапастардың классификациясы

Жұмыстық қапас деп металды илемдеуге (қарпуға, деформациялауға) арналған, илемдеу орнағының негізгі бөлігі болып табылатын құрылғыны айтады.

Құрылымы мен біліктерінің орналасуына байланысты илемдеу орнақтарының жұмыстық қапастарын алты топқа бөлуге болады (1.3 сурет): дуо қапастары, трио қапастары, кварто қапастары, көп білікті қапастар, әмбебап қапастар және арнайы құрылымды қапастар.

Дуо қапастары (екі білікті)

Дуо қапастары реверсивті және реверсивті емес болып қолданылады.

Реверсивті емес дуо қапастары – біліктері бір бағытта тұрақты айналады, және екеуі де жетекті болады. Бұл қапастар үздіксіз (дайындамаларды, сымдарды және жұқа жолақтарды илемдеуге арналған), шахматты, және кросскоунтри (түржиынды пішіндерді илемдеуге арналған) орнақтарда кең қолданыс тапты. Осы орнақтардың әр қапастарында метал бір бағытта бір-ақ рет өткізіледі.

Реверсивті дуо қапастары – біліктерінің айналыс бағыты өзгермелі, және екеуі де жетекті болады. Бұл қапастарда біліктер реверсивті болады, яғни айналыс бағытын периодты өзгертеді илемделетін метал біліктер арасынан алдыға артқа бірнеше рет өтеді. Осы типтегі қапастарды блюмингтерде, слябингтерде, қалыңқаңылтырлы орнақтарда және т.б. қолданады.

Трио қапастары (реверсивті емес)

Түрпішінді трио қапастарын кеңінен қолданады, өйткені олардың біліктерінде, дуо қапастарының біліктеріне қарағанда көп мөлшерлегіштерді орналастыруға болады. Метал ортаңғы мен төменгі біліктер арасынан бір бағытта, ал ортаңғы мен жоғарғы біліктер арасынан қарама-қарсы бағытта қозғалады. Илемделетін жолақты көтеріп оны жоғарғы және ортаңғы біліктер арасына беру үшін қапастың алдында (кейде артжағында) көтеріп-сырғанайтын столдар орнатылады.

Трио қаңылтыр қапастарын (трио Лаута) ұзындығы 10–20 м жолақ түріндегі қалың және орташа қаңылтырларды илемдеу үшін қолданады. Метал түржиынды трио қапастарындағыдай бағытта қозғалады. Ортаңғы білікті кіші диаметрмен жасайды, ол илемдеу кезінде біресе үстіңгі, біресе төменгі білікке қысылып үйкелістің әсерінен айналады. Қапастың алдына және артына көтеріп–тербелетін столды орнатады.

Кварто қапастары (төртбілікті)

Кварто жұмыстық қапасында бірінің үстіне бірі орналасқан төрт білік бар: екі кіші диаметрлі жұмыстық және екі үлкен диаметрлі тірек біліктер. Тірек біліктерінің қызметі – илемдеу кезіндегі қысымды қабылдау және жұмыстық біліктердің иілуін азайту. Кварот қапасы бар орнақтар жұқа және қалың қаңылтыр мен жолақтарды, сондай ақ бронды тақталарды илемдеуде кең қолданыс тапты.

Кварто қаңылтыр қапастары қос бағытты (реверсивные) және бір бағытты (нереверсивные) болып келеді.

Кварто қапастары, орамдықты илемдеу үшін үздіксіз суықтай илемдеу орнақтарында бір бағытты, ал бір қапасты ыссы және суықтай илемдеу орнағында қос бағытты қолданылады. Бірінші жағдайда қапастың алдыңғы жағына таратқышты (разматыватель), ал артқы жағына жолақтың тартылуын қамтамасыз етіп барабанға орайтын орағышты орнатады. Екінші жағдайда орағышты қапастың екі жағына да орналастырады, илемдеу екі бағытта кезек-кезек жүреді. Жекелеген жағдайда, осындай қапаста жолақты ыссы илемдеген кезде орағышты қапастың алдында және артында орналасқан пештердің ішіне орналастырады (мысалы, электротехникалық болаттарды илемдейтін орнақтарда).

Көп білікті қапастар

Алты білікті қапастар, екі жұмыстық төрт тірек біліктері бар. Құрылымы күрделірек болғандықтан көп қолданыс таппады (басты кезекте жінішке болат және жез жолақтарды илемдеуде қолданылады).

Онекі және жирма білікті қапастар илемдеу өндірісінде кеңінен қолданылады. Өте кіші диаметрлі (10–50 мм) жұмыстық біліктерді қолдану және жұмыстық қапас пен білік жүйесінің үлкен қатаңдығының арқасында осы қапастарда қалыңдық бойынша 1–5 мкм аралығында ауытқумен жоғары көміртекті болаттардан (қалыңдығы 5–100 мкм, ені 100–1500 мм) жұқа және аса жұқа жолақтарды орамдықпен илемдеу сәтті жүргізілуде. Бұл орнақтардағы жұмыстық біліктер жетекті емес, олар үлкен диаметрлі жетекті біліктерге жанасады, соңғысы тірек біліктеріне жанасады. Бұндай сұлба барлық біліктік жүйенің үлкен қатаңдығын және жұмыстық біліктің майысуы толық болмауын қамтамасыз етеді

Әмбебап қапастар

Біліктері бойлық және тік бағытта орналасқан қапастарды әмбебап қапастар деп атайды

Әмбебап қапастарды басты кезекте екі бағытты дуо (мысалы, слябингтер) немесе кварто (мысалы, қалың қаңылтырлы) қапастары ретінде қолданады. Бұл қапастарда металды қарпу бойлық және тік бағыттағы біліктермен жүргізіледі. Соңғысы қаңылтыр мен слябтің бүйір беттерінің тегістігін қамтамасыз етеді. Тік біліктерді негізінен жұмыстық қапастың бір жағына орналастырады (алдына не артына).

Әмбебап арқалықты қапастар (балочные). Әмбебап қапастардан ерекшелігі әмбебап арқалықты қапастарда тік біліктер жетекті болмайды (босжүрісті, холостыми) және бойлық біліктердің мойынтірек тіректерінің арасында болады. Бұл орнақтарды сондай-ақ жалпақ (300–400 мм) параллель болатындай полкалары бар үлкен (600–1000 мм) қос таврлы арқалықтарды илемдеу үшін де қолданады; бұндай арқалықтар ғимараттарды, көпірлерді және т.б. құрылыстарда қолданылады. Биіктігі 600 мм дейінгі жалпақ полкалы арқалықтарды рельсарқалықты орнақтарда илемдеуге болады – ол үшін онда ауыспалы әмбебап жұмыстық қапас қарастырылған.

5-билет

1.Деформация тензоры.

2.Шөгу операциясы. Шөктіру операцияларының түрлері. Қолданылатын сайман.

3.Қосиінді баспақтардың орындалу механизмдердің кинематикасы және статикасы.

3)Қосиінді баспақтардың орындалу механизмдердің кинематикасы және статикасы.

Қосиінді машиналарда жұмыстық мәрім – сырғақ өндейтін құрал қалыпты – қозғалтады.Орындаушы механизмнің жетектегі буыны сырғақ, ал бастапқы, жетекші қосиін (кей жағдайларда жұдырықша) болып табылады.

Қосиіннің айналмалы қозғалысын сырғақтың қайтымды – ілгерілемелі қозғалысына өзгертетін, орындаушы механизм айналмалы немесе ілгерілемелі кинематикалық жұптармен байланысқан бірнеше буыннан тұрады.

Қосиінді баспақтарда жазық төртбуынды немесе аса күрделі көп буынды қосиінді – иінтіректі механизмдерді қолданады. Сырғақтың бір қайтымды – ілгерілемелі қозғалыс уақыты баспақтың жұмыс циклына сәйкес келеді. Сырғақтың жылдамдығы цикл ішінде, шеткі жағдайларда, екі рет нөлге теңеседі, соған байланысты қозғалыс кезінде инерция күштері туындайды.

Қосиінді баспақтарда әртүрлі күрделі қосиінді – иінтіректі механизмдерді қолданады.Технологиялық талаптарға сай төрт тобын атауға болады.

Бірінші топқа төртбуынды механизмдер жатады, олар кинематикалық параметрлерге ерекше талаптар қойылмайтын кезде қолданылады. Механизмдердің артықшылығы – ықшамдылығы , қарапайымдылығы және т.б. Орталықты және дезаксиалды түрдегі қосиінді – сырғақты механизмдер көп қолданыс тапты. Қосиінді – күйектелі (қаңылтыр қайшылар) және кулисалы механизм (радиалды – жаншу машиналары, суықтай шегеру автоматтары, ыссықалыптау баспақтары) аз таралған.

Егер сырғақ жүрісінің аз ғана бөлігінде өте үлкен пайдалы кедергі жойылатын болса 2 топтағы механизмдерді қолдану рационалды болып келеді, бұл механизмдерде жүріс соңында жылдамдық аз және жетекші буынға аз момент қажет. Орынауыстыру жылдамдығының аз болуы мөлшерлеу, суықтай сығымдау, бедерлеу (чеканка) жағдайларын жақсартады, қалып шыдамдылығының артуына және жұмыс кезінде шуылдың төмендеуіне ықпал етеді.

Күрделі тетіктерді қалыптаған кезде және басқада операцияларда деформация, жүрістін үлкен бөлігі аралығында жүргізіледі және де белгілі бір кинематикалық шарттармен орындалуы тиіс. Өнімділікті арттыру үшін сырғақтың қайтымды жүрісінің жылдамдығы жұмыстық жүріс жылдамдығынан жоғары болуы керек. Қарапайым қосиінді–сырғақты механизмде сырғақтың тура және қайтымды жүрістердің уақыты бірдей болып келеді. Жүрістің жалпы ұзындығын ұлғайту және сырғақ жылдамдығының сипатын қажетінше өзгерту, қайтымды жүрістің уақытын қысқарту үшін топтарға біріктірілген күрделі механизмдерді қолданады.

2)Шөгу операциясы. Шөктіру операцияларының түрлері. Қолданылатын сайман. Шөктіру деп түр өзгертетін операцияны айтады, дайындаманың биіктігін кішірейтіп, оның көлденең қимасының ауданын ұлғайту операциясы.

Шөктіру мына жағдайларда қолданылады

құйманың анизатропиясын азайтып,механикалық қасиеттерін жақсарту үшін

2) дайындаманың көлденең қимасын толық немесе оның белгіленген бөлігінің қимасын ұлғайту үшін

3) дайындаманың табан беттерін тегістеп,өңдеу үшін.

Қалыпты шөктіру жағдайында деформацияның біркелкі таралмауы себепті дайындама пішіні бөшке түрінде болады.

Деформацияның таралуын біркелкілендіру мына шаралар арқылы мүмкін болады:

1) Металл мен баспақ құралының арасындағы үйкелісті азайту үшін олардың жанасу беттерін майлау арқылы

2) Металл мен құрал арасына қыздырылған қалыңдығы 15-20мм төменгі көміртекті болаттан жасалған төсем төсеу арқылы

Майлау материалдары ретінде құрғақ ағаш ұнтақтары машина майларына араластырылған графит және т.б.

Шөктіру кезінде дайындама иіліп кетпес үшін оның биіктігінің диаметріне қатынасы 2,5 деңгейінен аспауы керек.

Шөктіру түрлері:

1) диск түріндегі дайындама жасау үшін

2) Ортасына бір жақты немесе 2 жақты шығынқы бөліктері бар дайындама шөктіру.

Шөкпені үлкейту және механикалық қасиеттің анизотропиясын азайту үшін шөктіру операциясын қолданғанда, шөкпенің белгілі бір шекке дейінгі мөлшері ғана механикалық қасиетті жақсартуға дұрыс әсер ететіндігін есепке алу керек. Механикалық қасиет көлденең бағытта жақсарады және осьтік бағытта азаяды.

Қыздырудың бірдей еместігі шөктіру процесінде бойлық осьтің қисаюына және ликвация аймағының жылжуына мүмкіндік туғызады. Қабық асты ақауы бар құймакесекті алдын ала жаншу керек. Жаншуды қолдану, шөктіру процесінде ақаудың ашылуынан қорғайды.

Шөктіргенде

деформация дәрежесін мынандай формуламен

анықтайды:

мұндағы Нзаг және Н1 – дайындаманың бастапқы және соңғы биіктігі.

Дағдылы жағдайда шөктіргенде, деформацияның бірдей емес нәтижесінде дайындама бөшкетәріздес түрді алады.

Шөктірудің біркелкілігін жоғарылатуға мыналар мүмкіндік туғызады:

-металл және жабдықтың жанасу бетіндегі үйкелісті азайту (жабдық бетінің сапасын өңдеу арқылы жақсарту және майлайтын материалды қолдану);

-жабдық және дайындаманың бүйір жағында азкөміртекті болаттан жасалған, қалыңдығы 15–20 мм қыздырылған төселгішті қолдану;

-дайындаманың бүйір жағында майлайтын материалды ұстау үшін жазық қырнауды қолдану (тереңдігі 1–3 мм, ені 1–2 мм).

Майлау материалы ретінде құрғақ ағаш үгінділерін, машина майы бар графитті, коллоидты графит ерітіндісін (5-10%) және сұйық әйнекті қолданады.

Бойлық июді болдырмау үшін биіктігі мен диаметрінің қатынасы 2,5-тен үлкен болатын дайындаманы қолдану ұсынылмайды.

Шөктірудің әр түрлігі. Дайындаманы немесе құймакесекті сағасыз шөктіру. Мұндай шөктіруді диск типтес соғылманы жасау үшін және кейінгі қабылауға дайындаманы алу үшін қолданады.

Дайындама немесе құймакесекті сағамен шөктіру. Бұндай шөктіруді жергілікті қалыңдығы бар соғылманы алу үшін немесе кейінгі ұзартуға дайындаманы алу үшін қолданады. Жабдық ретінде жазық немесе ойық тақтаны қолданады. Төменгі тақтада саға үшін тесік жасалған.

Төсем сақинада шөктіру. Бір немесе екі шығыңқылығы бар диск және ернемек типті соғылмаларды жасау үшін төсем сақинада шөктіруді қолданады. Сақинадағы тесікті шөктіретін немесе бөлігін шөктіретін бағытқа қарай 7 0 бұрышқа дейін еңістікпен орын-дайды. Еңістік бұрышы соғылманы сақинадан шығару күрделілігімен байланысты болады. Екі сақинаны қолданып дайындаманың орта бөлімін шөктіргенде бір сақинаның ішкі тесігі еңіс болу керек.