- •1.Шар тензоры және кернеу девиаторы.

- •2.Илемдеу өңдірісінің негізгі технологиялық операциялары.

- •3.Қосиінді баспақтар. Орындалу механизмдері. Технологиялық белгілері бойынша классификациясы.

- •11.1Сурет. Қосиінді баспақтардың орындаушы механизмдерінін сұлбалары.

- •11.2 Сурет – Технологиялық қолданылуына байланысты қосиінді баспақтардың классификациясы.

- •1.Дайындама көлемінің өзгермеу принципі.

- •2.Илемдеу әдістері. Металды қарпу шарттары.

- •2.2 Сурет. Жанасу ұзындығын l анықтау (қарпу доғасының бойлық проекциясын)

- •3.Илемдеу орнақтары. Қолданылуы, классификациясы.

- •1.1 Сурет. Илем сортаменті

- •1.Деформация тензоры.

- •1)Кернеу тензоры. Еңкіш алаңдардағы кернеулерді анықтау.

- •1.3 Сурет – Элементарлы тетраэдр

- •3)Жетекті пневматикалық тоқпақтар. Қолданылуы. Классификациясы.Негізгі параметрлері. Тоқпақ пәк-нің жұмыс режімі.

- •1)Максималды жанама кернеулер және оның анықталуы.

- •2)Суықтай илемдеу.

- •3)Гидравликалық баспақтар. Жұмыс істеу принципі және есептеуі.

- •6.1 Сурет - Тоқпақтардың классификациясы

- •6.2 Сурет - Тоқпақтардың сұлбалары.

- •6.3 Сурет – Соғумен деформациялаудың пәк массалар қатынасына тәуелділігі

- •Илемдеу орнақтары. Қолданылуы, классификациясы.

- •Илемділік пішінөзгеруі кезіңдегі кернеулер және деформациялар арасыңдағы байланыс.

- •1) Дайындаманы тесіп, қалың қабырғалы гильза алу;

- •2) Гильзаны құбырға илемдеу;

- •3) Құбыр қалыңдығын әртүрлі және сопақ болмау үшін және ішкі, сыртқы беттерін жақсарту үшін илеу.

- •Құймасыз илемдеу.

- •1.Газды жағу үшін құралдары, олардың түрлері.

- •2. Соғу кезіңдегі созу операциясы. Созу кезіңдегі кермелеуді интенсификациялау әдістері. Созу процесінің түрлері.

- •3.Ыстықтайқалыптау баспақтары. Қолданылуы, құрылымының ерекшеліктері, жұмысы..

- •1..Деформация жылдамдығы және деформациялау жылдамдығы.

- •8.2 Сурет Тұтас ортаның ағысы

- •2.Металды сымдау процесінің негізі.

- •3.Илемдеу кезіңдегі деформация ошағы, металды біліктермен қарпу бұрышы, деформация ұзыңдығының аймағы және түйісу алаңы.

- •2.2 Сурет. Жанасу ұзындығын l анықтау (қарпу доғасының бойлық проекциясын)

- •1.Монокристалдың суық пластикалық деформациясы.

- •2.Сымдау орнағынынң негізгі түзілімдері. Сымдағыштар конструкциясы волок. Сымдаштардың қолдану аймағы.

- •3.Қосиінді баспақтардың сырғақтары және бағыттаушылары. Конструкциясы, материалдары және есептеуі.

- •15.6 Сурет. Баспақ сырғағы

- •- Билет

- •3... Жетекті пневматикалық тоқпақтар

- •1...Материалдарды ыстықтай және суықтай қө кемшіліктері және артықшылықтары.

- •2...Қаңылтырды қалыптаудың пішінөзгерту операциялары.

- •3...Бұрама баспақтар (Винтті баспақтар). Жұмыс істеу принципі және классификациясы.

- •6.1 Сурет - Тоқпақтардың классификациясы

- •6.2 Сурет - Тоқпақтардың сұлбалары.

- •6.3 Сурет – Соғумен деформациялаудың пәк массалар қатынасына тәуелділігі

- •1.Қаңылтырды кесу қайшылары. Конструкция ерекшеліктері және есептеуі.

- •2. Илемдеудің қарапайым процесі. Біліктерге әсер ететін күш бағыттары.

- •3.Сымдарды, жұқа қабырғалы құбырларды өндіру.

- •1.Созу операциялары. Созу түрлері.

- •2.1 Сурет Түзеткішпен ұзартудың сұлбасы

- •2.Қосиінді машиналардың бұлғақтары.

- •3.Профилдерді, шыбықтарды және құбырларды өндіру.

- •1.Серпімді және пластикалық деформация

- •2.Әдіп, шақтама, кенерме. Олардың қызметі, қалыптау кезіңде қолданылуы.

- •3.Тоқпақтар. Жұмыс істеу принципі. Классификациясы.

- •1.Серпімді және пластикалық деформация

- •6.1 Сурет - Тоқпақтардың классификациясы

- •6.2 Сурет - Тоқпақтардың сұлбалары.

- •6.3 Сурет – Соғумен деформациялаудың пәк массалар қатынасына тәуелділігі

- •1...Қорытпалар туралы жалпы түсінік.

- •2....Салқындату кезіндегі аустениттің диффузионды түрленуі. Тілімшелі және түйіршікті перлиттің түзілу сұлбасы. Олардың қасиеттерінің қысқаша сипаттамасы.

- •2.Машина жасау зауыттарын жобалаудағы жалпы талаптар. Өндірісті дайындау.

- •3.Қорытпалар ақаулары және құюдан, пісіруден және термиялық өңдеуден кейінгі өнімнің сапасын бақылау.

- •1)Полиморфты түрленусіз шынықтыру процессінің мазмұны. Қортыпалардың табиғи және жасанды ескіруі.

- •2) Бетінің жоғары қаттылығымен материалдар. Тозудың абразивті, шаршау және кавитациялық түрлеріне тұрақты материалдар.

15.6 Сурет. Баспақ сырғағы

Қаңқа типті сырғақтарды ыссықалыптау баспақтарында да қолданады. Екінші топтағы сырғақтарда қосымша бағыттаушылар тұмсық түрінде емес негізгі бағыттаушылар жұмысын атқарады (бөлінбеген тұтас ұзартылған бағыттаушылар). Сырғақтың қанағаттанарлық жұмысын сырғақтың бағыттаушылар ұзындығының еніне қатынасы анықтайды. Жалпы жағдайда бағыттаушылардың бүйір жазықтығының қисаюы, сонымен қатар сырғақтың жұмыстық жазықтығы мынаны құрайды (мм):

мұнда δ –бағыттаушылардағы жалпы саңылау, мм; В–бағыттаушы жазықтықтар арасындағы ара қашықтық, мм; Lн – бағыттаушылар ұзындығы, мм.

Бағыттаушылардың осындай саңылауы кезінде LH/B қатынысының артуы сырғақтың жұмыс істеу қабілетін жақсартады. Қосиінді ыссықалыптау баспақтарында, бойлық соғу машиналарында және көлемді қалыптау автоматтарында бұл қатынас 2,5 – 3-тен кем болмауы керек (қосымша бағыттаушыларды ескергенде). Бір қосиінді баспақтарда 1,4-2,5, екіқосиінділерде 0,4-,5.

Қосиінді машиналарда күштік есептеудің ерекшелігі номиналды күштің құралға әсер етуі болып табылады. Күш құралдан сырғаққа, ал одан бұлғаққа беріледі.

Бірқосиінді баспақтарды есептеу кезінде қалыптан сырғаққа әсер ететін тең әсерлі күштер сырғақ осіне сәйкес келетіндей қабылданған. Әйтсе де шабу операцияларын орындау үшін қалыптағы қысым центрін табу ұсынылған және де осы центрді сырғақ осімен сәйкестендіру керек. Бірақ нақты жағдайларда сотаң биіктіктерінің әр түрлі болуына байланысты шабу жұмыстарын орындау кезінде оларға күш түсіру біркелкі жүрмейді.

Осындай жағдайлар шабу мен ию, шабу мен безеулеу және тағы сол сияқты операцияларды орындайтын көп операциялық қалыптарда да байқалады.

Сырғақты есептеу сырғақ пен бағыттаушыларды беріктік пен қатаңдыққа есептеуден тұрады.

14-билет

1.Материалдарды қысыммен өңдеу кезіңдегі деформациялар түрлері.

2.Бөлу операциялардың түрлері.

3.Буауалы тоқпақтар, конструкциясы. Энергиятасушының тарату механизмдері.

1.

Деформациялау деп денеге әсер ететін

сыртқы күш арқылы оның пішінін өзгертуін

айтады. Деформация серпімді және илемді

болып 2ге бөлінеді.Сыртқы күш әсер еткен

кезде қатты денеде деформациялауға

қарсы кедергі пайда болады.Яғни оның

ішінде өзгерісті болдырмауға бағытталған

қарсы күштер пайда болады.Ішкі күштердің

әсерінен қарқыннын кернеу деп бағалайды.

Серпімді деформацилауда материалдағы

өзгерістер Гук заңына сәйкес болады.

2. Бөлгіш (бөлу) операциясы кезіңде материалдың жабық қарамы және жабық емес қарамы бойынша бір бөлігін екіншіден бөлу арқылы іске асады. Бұл операцияларға мыналар жатады: кесіп алу, шағу (кесу), тесу, керту, қиып кесу, қию, тазарту және просечка.

Пішінөзгеру операциясы кезіңде жазық немесе іші қуыс дайындамадан керек пішінді материалдың қалыңдығы өзгермей кеңістікті тетік алынады. Бұл операцияларға мыналар жатады: ию, кермелеу, түзету, бедерлі қалыптау, көмкеру, қорамалау, жаншуы және кеңеюі, сонымен қатар материалды жіңішкеруімен кермелеу (созып тарту).

Қаңылтырлы металды кесу қайшылармен немесе баспақтарда кесу қалыптар арқылы іске асады.

Қалыптау цехтарындағы дайындама бөлімдеріңде материалды кесіп алу және кесу үшін келесі қайшылар түрлері кездеседі:

1) параллельді пышақты қайшылар;

2) көлбеу пышақты қайшылар (гильотина);

3) дискілі (роликті) қайшылар.

Бірінші типті қайшылар жіңішке және қалың жолақтарды кесу үшін арналған, сонымен қатар металды емес материалдарды (гетинакс, текстолит, қатты қартон, қалыпшпана). Екінші типті қайшылар қаңылтырды жолақтарға кесу үшін қолданылады, олар қалыпта әртүрлі тетіктерді шағу үшін дайындамалар болып табылады. Дискілі қайшылар қаңылтырлы материалды тігінен кесу үшін арналған, онда кесу сызығының ұзындығы көрінеді; қаңылтыр және таспалардың жиегін кесу үшін, сонымен қатар күрделі пішінді дөңгелекті бұйымдарды және тетіктерді кесу үшін арналған.

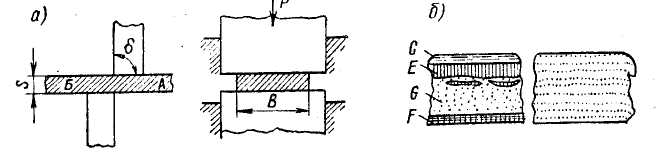

Параллельді пышақты қайшылармен жұмыс жасау кезіңде жолақ немесе дайындама пышақтар арасында қондырылады (сурет 4, а), вертикалды қысымына әсер ете отырып нольден мөлшеріне дейін өсетін металдың кесу (опыру) кедергісіне тең болады. Содан кейін А бөлігі және Б бөлігі омыртты бере отырып бірінен бірі бөлінеді, бұл кесу үрдісі әсер ететін материал түрі және бірқатар факторларынан байланысты болады.

Егер қаңылтырды кесу жазықтығын қарастыратын болсақ (сурет 4, б сол жақ бөлігі), онда төрт деформация аумағын ауыстыруға болады: С – жумырлау аумағы, Е – кесу аумағы, G – опыру аумағы және F – пышақтың төменгі тіреуішінің жаншылу аумағы.

а – кесу сүлбесі; б – кесу кезіңде металдың деформация сүлбесі

Сурет 4 – Металды параллельді пышақты қайшылармен кесу

Деформация аумақтары қайшылармен кесу үрдіс кезеңдерінің бірізділігі туралы мәлімет береді. Бірінші кезде пышақ металға басқан кезде серпімді деформация пайда болады, арықарай пышақтың түсуі ығысу түрінде илемділік деформациясының пайда болуына әкеледі. Илемделетін металдарда көбінесе болатын пышақтар арасында үлкен саңылау пайда болған кезде (металл қалыңдығы10 % аса), талшықтардың ығысуы июмен және созумен іске асады және бірізділі кесумен (опыру жарықтардың пайда болуы), содан кейін металл бөліне бастайды.

Параллельді пышақты қайшылармен кесу кезіңде сыртқы күштердің таралу сипат сүлбесі (сурет 5) А.И. Целиков береді.

Сурет 5 – Параллельді пышақты қайшылармен кесу кезіңдегі металға әсер ету сүлбесі

Кесілетін металға пышақ керек тереңдігіне дейін енген кезде теңәсерлі Р пышақ қысымы кесу жазықтығының арақашықтығындғыа металл бетінде пышақ ұшына келтірілетін болады. Сондықтан төңкеру моменті Ра пайда болады, бұл металды нұсқау бағытына қарай бұрмалайды (сурет 5).

Бағытқа негізінен пышақтардың өзі қарама-қарсы әсерлі болады,өйткені олар металл бірнеше тереңдікке енеді. Қарама-қарсы әсерлі момент кесу жазықтығына перпендикулярно бағытталған Тb қос күшімен анықталады. Кесілетін металл, моменттер теңдігі орындалғанша бұрылады.

![]() (5)

(5)

мұнда а –қос күш Р иіні; b – қос күш Т иіні.

Материалдың төңкеріліп қалмауы үшін қайшыларда күші Q арнайы қыспақ орнатады. Сонымен қатар, иінің азайту мақсатында а (сурет 5) пышақтарда алдыңғы бұрышын γ жасайды (сурет 7). А.И Целиков бойынша, пышаққа түсетін шеткі қысымы

![]() (6)

(6)

мұнда ψ – кесілетін металдың бұрылу бұрышы.

Қыспақпен

қалың металдарды кесу кезіңде орташа

бұрышы ψ

мынаны құрайды 5—15°

.

Сонымен

қатар, пышақты итеру күш мәндері ψ

мынаған сәйкес

.

Сонымен

қатар, пышақты итеру күш мәндері ψ

мынаған сәйкес

![]() (7)

(7)

мұнда Р – материалды кесу үшін керек күш.

3. Жұмыс жасау принціипі: бу-ауа тоқпақтары өзінше термомиханикалық жүйені құрайды. Қозғалмалы жұмыс бөліктерінің (жұмыс массасы) жетегі үшін бу немесе ауа қолданады. Букүштік қондырғыларының бу қазандары бойынша құбырлар арқылы жетеді, ал ауа-сығымдағыш станцияларынан іске асады. Ауа және бу термиялық энергиясына ие болады және бөлімдер беттеріне , қақпаққа және цилиндр қабырғасына және поршеньге әсер етуімен тоқпақтын механикалық жүйесіне береді. Осымен қатар бу және ауаны энергиятасушылар деп атайды. Поршень соташық арқылы жұмыс жассасын, энергиятасуға әсер етіп береді, оны тоқпақтын тоқпақтамасы деп атайды. Оған қалыптың өзіне алатын массасында-төсте, қалыптың екінші жартысы немесе соққыш орнатылған.

Энергиятасушының жұмыс периодтарының таралу сипатына байланысты тоқпақ бірнеше режімдерде жұмыс істеуі мүмкін.

Бірізділі автоматты соққылар. Бұл соққылар кезінде қозғалмалы бөлімдердің жоғары және төмен қозғалуы үзілістермен бөлінбейді (7.1 а сурет). Бірлік соққылар максималды энергиялы төмен орналасқан жағдайында үзілістермен іске асады.

Қалыптау тоқпақтарында қозғалмалы бөлімдерін жоғарғы жағдайында ұстауымен, автоматты түрде өтетін домалау циклі пайда болады (7.1 б сурет). Тоқпақтама төмен түскен кезде толық емес жүрісіне дейін жету қажет.

Классификациясы: Техналогиялық қолданылуы бойынша бу-ауа тоқпақтары келесі түрлерге бөлінеді: соқпалық (бос соғу үшін), қалыптау (көлемдік қалыптау үшін), қаңырлықалыптау (қаңылтырлы дайындамадан қалыптау үшін),выкалоточные (қаңылтырлы дайындаманы соққылар сериясымен шаблон бойынша кермелеу).

Бу-ауа тоқпақтары тұғырлардың құрылысы бойынша мына түрлерге бөлінеді: тік және көлденен, біртіреуішті, екітіреуішті, арқалы және көпірлі, ал жұмыс массаларының соққылау схемасы бойынша мына түрлерге бөлінеді- қозғалмайтын төсімен (төсті), төменгі соққымен (жұмыс массасының төмен қозғалуымен) және жоғарғы соққымен (жоғары қозғалуымен); қозғалмалы соққымен (соққы массаларыныңмөлшері бойынша жүрісіне қарсы) және төссіз (бірдей массаларының қарсы қозғалуымен).

Энергиятасушы. Энергия тасушы немесе жұмыс денесі ретінде бу немесе ауа қызмет жасайды, олардың күйлері қысым р, температрура Т және көлем Vсипатталады.

Бу-ауа тоқпақтарын жобалау кезінде бу қысымын 0,7-0,9 МПа тең деп алады, ал ауа қысымын 0,6-0,8 МПа деп алады. Будың қызып кету температурасы 573 К аспауы керек, ал ауаның қызып кетуі 473 К аспауы қажет.

Бу. Тоқпақтарда құрғақ қаныққан, ылғалмен қаныққан және қыздырылған бу қолданылады. Тоқпақ тек қана құрғақ қаныққан бумен жұмыс істемейді. Мұндай будың күйі тоқпақтың жұмыс істеу моменттерінде іске асады. Негізінен ылғалды қаныққан бу қолданылады.

Ылғалды будың жұмыс процестері (ұлғаюы және қысуы) адиабатты процеске жуық. Бұл процестерді 1 ≥ х > 0,7 кезінде Цейнер жуық теңдеуімен сипатталады.

.

(7.1)

.

(7.1)

мұнда k = 1,035 + 0,1х; х – бастапқы кездегі будың (құрғақ бу) құрамы.

Құрғақ қаныққан бу үшін х = 1 және k = 1,135, аса қыздырылған бу үшін k = 1,3. жылулық есептеуін оңайлату үшін бумен жұмыс істеу кезінде k = 1.

Ауа. Бу-ауа тоқпақтар сығылған ауада жұмыс істей алады. Бұл үшін компрессор станциясы керек. Жұмыс кезінде ауа күйінің өзгеруі көрсеткіш дәрежесі k = 1,4 тең политропамен анықталады.

Тоқпақтарда бу немесе ауаны қолдану олардың жұмысына әсер етеді. Бу және ауа үшін ұлғаю және қысу периоды әртүрлі өтеді. Егер құрғақ қаныққан бу және қыздырылған ауа қолданылса, онда будың ұлғаюы pV=const политропта, ал ауаның ұлғаюы pVk=pV1,4 = const политропта өтеді. Нәтижесінде 1 кг құрғақ қаныққан бу, 1 кг сығылған ауаға қарағанда көп жұмыс атқарады. Бұл бастапқы күйдегі құрғақ қаныққан будың меншікті көлемі сығылған ауаның меншікті көлемінен үлкен болады, сонымен қатар будың және ауаның бірдей дәрежеде ұлғаюы кезінде будың соңғы қысымы ауаның соңғы қысымынан жоғары болады.

Тоқпақтарды жобалау есебі. Жобалау кезінде Тэ, m, Hm, R, р0, р, р1, φи, φ0 параметрлері беріледі, ал кейбіреуі Тэ, m, Hm стандарттармен анықталған.

Есептеумен тоқпақтың негізгі құрылымдық параметрлерін анықтайды: өлшемдік, күштік және энергетикалық. Есептеуге техникалық құжаттамаларды, өндірістьік тәжірибені және зерттеулердің эксперименталды мәліметтерін білу қажет. Бу-ауа қалыптау тоқпақтары үшін қозғалмалы бөліктердің массасы, соққының кинетикалық энергиясы, сонымен қатар тоқпақтың қалыптау кеңістігін сипаттайтын өлшемдер МЕСТпен анықталады.

Жұмыс цилиндрінің өлшемдерін анықтау. Энергия тасушының және тоқпақтың жұмыстық жылжымалы бөліктерін орын ауыстыру s1=Нт-sд ауырлық күші қалыптауға қажетті кинетикалық энергияны екпіндетеді:

.

(7.2)

.

(7.2)

Поршенға әсер ететін нәтижелі күш ауыспалы болып келеді. Бірізділік соққы кезінде төмен қарай жүрістің индикаторлы диаграммасының негізінде күштің бастапқы шамасын былай анықтауға болады:

.

(7.3)

.

(7.3)

Қажетті түрлендірулер жүргізгеннен кейін (7.3) теңдеуді интегралдап мынаны аламыз

.

(7.4)

.

(7.4)

Уақыт циклі және тоқпақтың соққы жиілігі. Тоқпақтың бір машина циклінің уақыты

,

,

мұндағы деформациялау уақытын tд өрнектер арқылы есептеуге немесе 1мм деформацияға 0,003 деп алуға болады. Бір минуттағы тоқпақ соққыларының бірізділі ең үлкен жиілігі

.

(7.5)

.

(7.5)

Тоқпақтың технологиялық жұмыс циклі tт қабылданған қалыптау технологиясына және бірізді соққылар санына z, сонымен қатар соққылар арасындағы үзіліс санына (tп≈0,5ч1с), қалып жылғаларындағы дайындаманың орнын ауыстыру үшін аударуға, қалыптарды майлау және отқабыршақтан тазалау уақытының шығынына(to≈1ч2 с), дайындаманы салу уақытына (tз≈1ч2 с), байланысты болады.

.

(7.6)

.

(7.6)

Тоқпақтың өнімділігі

.

(7.7)

.

(7.7)

Тоқпақтың ПӘК-ін есептеу. Бу немесе ауа цилиндрге түскен кезде қысым р және энтальияға i0 ие болады. Жұмыс жасап шыққан бу қысым р және энтальиямен i0 сипатталады.

. (7.8)

Цилиндрге түсетін жылу, цилиндр жылудың жартысын жылуөткізгіш қабырғалар арқылы өзгеріске түседі. Цилиндрдегі температура будың температурасынан төмен. Бұл бусұйықтықтың пайда болуына әкеледі.

Сондықтан, нақтылы ПӘК-і идеалдықтан төмен болады:

, (7.9)

мұнда η0 – салыстырмалы ПӘК.

Индикаторлы жұмыс тиімді энергияны алуға және барлық кедергі күштерін өтуге жұмсалады. Бұл механикалық ПӘК η м анықталады.

Соққы кезінде тиімді энергияның бөлігі соғылманың илемділік деформация жұмысына өтеді, соққы деформацияның ПӘК η д ескереді.

Сол себепті, кіріс энергиясы Е, өзгерістерге түсе отырып соғылманың илемділік деформация жұмысына айналады

, (7.10)

мұнда ηэ – тоқпақтың тиімді ПӘК, .

Бу-ауа тоқпақтарының құрылымы. Бу-ауалы соққылы екітіреуішті арқалақ тұғырлы тоқпақтың типтік құрылысы 7.2 суретте көрсетілген. Бу-ауа соққылы және қалыптау тоқпақтарының параметрлері МЕСТ-пен регламенттеледі.

Соққы массасы 630-25 000кг, массалар еселігі 20-25 тиімді энергия, 16-630 кДж, толық жүрісі 1000—1600 мм. Соққыш төстке қарағанда тоқпақтың төс қалыптау тоқпақтың барлық машинаның негізі болып табылады.

Қазіргі кезде қалыптау және соққыш тоқпақтардың құрылысында бір типті болат 35 Л құйылған жұмыс цилиндрлері қолданылады (2) (7.3 в сурет), олар диаметрі недәуір түбінде тесік пайда болған, ал ішкі бетінде механикалық өңдеуді оңайлатады.

Цилиндрлер ішкі төлкелермен (14) қалыңдығы 0,05D1≥ 20 мм (цилиндрдің ішкі диаметрі) болатын СЧ 20, СЧ 30 шойындармен қамтамасыз етілген. Төлкелерді қондырып орнатау үшін, цилиндрді бумен қыздырады немесе төлкені сұйық азотта суытады. Төлкелер жөндеу кезінде ауыстырылуы мүмкін поршенді балдақтардың жұмысын жақсартады.

Қатаңдығын жоғарылату үшін цилиндр қабырғасын есептеулігіне қарсы жоғарылатады, ол негізінен 0,1D1>30 мм-ге дейін, сыртқы беттері мен цилиндр қырларымен қондырылған, бұл тоқпақтың сыртқы түрін жақсартады. Соташық (18) жылу тұрақтылық вулканизациялы асбесті материалды КА 58-3 (ЭНИКмаш) нормасына сәйкес көмкермемен қымталуы керек. Қалыптау және соққыш тоқпақтардың бу-ауалық сақтандырғыштары (13) бірдей (7.3 в сурет).

Бу-ауалы сақтандырғыштың есебі соташықтың үзілу және поршеннің сатынғы жағында орналасқан, бу немесе ауа әсерінен поршеннің соташықтың негізгі бөлігімен (тоқпақтамасыз) жоғары қарай қозғалысқа келуінен тұрады. Дұрыс жасалған сақтандырғыш соташықтың үзілу кезіндегі қозғалмалы бөліктердің энергиясын сөндіруі қажет.

Бу-ауалы тоқпақтың соташығы 6 беріліс механизмінің тетігі болып табылады. Бу немесе сығылған ауа энергиясы тоқпақтың жұмыс механизміне – соққы массасына (тоқпақтамаға) 3 кілтек 11 және сына 5 соққышпен немесе қалыппен 12 орнатылған соташық арқылы беріледі.

Соққыш тоқпақтардың соташықтарын 45, 40ХН3М болаттарынан жасайды. Қалыптау тоқпақтарының соташықтары өте ауыр жұмыс жасайтын болғандықтан 30ХН3М, 40ХН, 30ХН3А, 40ХНМА, 18ХНВА болаттарынан жасалады.

Қазіргі кездегі тоқпақтардың поршендерін ары қарай ұшы безеуленетін (7.3 б сурет) соташықтың жоғарғы конусына ыстық қондыру соташықтары арқылы жалғайды. Поршен материалы- 45 немесе 40ХН болаты. mп/mш азайту үшін резинометалды поршендерді қолдану ұсынылған.цилиндр төлкесімен поршен арасындағы саңылау 0,7-3 мм. Поршендерді көмкеруге 20 болаттан жасалған кескіш поршенді сақиналар 8 қоланылады. Екі-төрт сақиналы поршендер қолданылады.

Құрылымдық пішіні бойынша қалыптау және соққыш тоқпақтардың соққы массалары (тоқпақтама) 3, соташықты шығыңқылық және құймалық қондыру үшін ортасында тесігі бар тікбұрышты соғылмалар түрінде болады (7.3 б сурет).

Қалыптау тоқпақтарының соққы массаларыларының жұмыс жағдайы соққыш тоқпақтардың жұмысына қарағанда ауыр болады. Қалыптау тоқпақтарының соққы массаларын (тоқпақтама) жасау үшін жоғары сапалы 40Х, 40ХН, 40ХН3, 40ХНМА болаттары қолданылады. Қалыптау және соққыш тоқпақтардың ауыр массалары кейде құйылып жасалынады. Құйылған және соғылған массаларды сыдырудан кейін көлемдік шынықтыруға түседі. Соташық астындағы конусты тесік қақтамадан өтеді (конустың бұрышы 1,1-1,2°). Соққы кезінде соташықтың төменгі бөлігі мен масса арасындағы жүктемені азайту үшін мыс төсеніші 10 бар шойыннан жасалған серпімділікке түсетін төлке 9 орнату ұсынылады.

Қалыптау тоқпағының соққы массасының биіктігі орта есппен алғанда (0,5-0,7) Нт (Нт – ең үлкен жүріс). Қалған габаритті өлшемдер, соққыштарды және қалыптарды массаның қажет мөлшерінде бектіту үшін бағыттаушылар мен төменгі бет арасындағы ара қашықтықты есебінен орнатылады. Соққыштарды бекіту және тоқпақтама мен жастықтағы қалыптау элементтері МЕСТ 6039-91сәйкес орындалады.

Қазіргі тоқпақтардың соққы массаларының бағыттаушы беттері трапециялық қима тәріздіс ойым түрінде жасалады (7.3 г сурет). Мұндай қима пішінді бағыттаушылардың түйіспе беттерінің өрлеуі арқасында соққы массасының термиялық түрде ұлғаю мүмкіндігі қамтамасыз етіледі. Бағыттаушыларды реттеу (25)сына (24), реттеу бұрандамасы (26) және сомын (29) көмегімен іске асады.

Тоқпақтың тұғыры екі тіреуіштен (1) тұрады: цилиндр астындағы тақта (27) және соққышпен байланысты (4) оң жақ (30) және сол жақ (26).

Тіреуіштерді соққышқа (4) көлбеулік бұрышы 12-13° бұрамасұқпамен 20, бұрамасұқпадағы тіреуіш пен соққыш арасындағы түйісудің соққы жүктемесін азайту үшін амортизация серіппесімен (23) бекітеді (7.3 г сурет).

Көлденең бағытта тоқпақтың қатаңдығын жоғарылату және қалыптау кезінде тоқпақтама бағытын жақсарту үшін, қазіргі кезде тоқпақтардың соққыштарын тіреуішпен бірге немесе тіреуіштер үшін U тәріздес құйылмамен жасалады. Тіреуіштер мен соққыштардың түйісу жазықтығы қалыптың соққы жазықтығынан жоғары болуы тиіс.

Қалыптау тоқпақтардың тұғыр тіреуіштерін централды емес соққылардан түсетін күштердің үлкен болуына байланысты қабырғалары қатты массивті қорап пішінді етіп жасайды.

Тіреуіштердің қималары ауыспалы, жоғарыға қарай төмендейді. Тіреуіштерде, соққы әсерінен тік орын ауыстыру кезінде тіреуішті бағыттау үшін соққышты қамтитын құймалар бар. Тіреуіштердің екі көлбеу бағытта орын ауыстыруын монтаждау үшін және тозуын компенсациялау үшін еңкіштігі 1:16 көлбеу және еңкіштігі 1:24 көлденең сыналар қоланылады. Бұл сыналар соққыштығы соққы кезіндегі көлбеу және көлденең орын ауыстырудан сақтайды; жоғарыда тіреуіштердің кілтек шығыңқылығы цилиндр астындағы тақтаға кіреді.

Қалыптау тоқпақтардың тұғыр тіреуіштерін боллаттан құйып жасайды (құрамындағы көміртегі 0,3-0,4 %), ал соққыш тоқпақтың тұғыр тіреуіштерін – шойыннан және болаттан құйып жасайды.

Қалыптау тоқпағындағы соққышты (4) сына (21) көмегімен (7.3 г сурет) соққыштың үңгілеуіне сәйкес қалыпұстағышқа (22) бекітеді (бір бүйір жағы жоспарда 160°бұрышты құрайды). Бұл тоқпақтың жұмыс кезінде қалыпұстағыштың ығысуынан қорғайды. Қалыптау тоқпақтарының соққыштарын апалы болаттан құйып жасайды.

Қалыптау тоқпақтардың соққыш массасы қозғалмалы бөліктердің еселі массасына 20-25 тең. Қозғалмалы бөлшектерінің массасы 6 т дейін болатын соққыш тоқпақтар тұтас етіп, ал 6 т-дан жоғары құрама етіп жасалынады.

Соққыш тегі қатты ағаштардан (емен, бук) жасалған жастықтарға немесе транспортты резенкелі төсеніші бар таспаға орнатылады. Ірге таспен ештеңеңге бекітілмейді. Іргетаста майлау жүйесі орналасқан.

Бу реттығын (15) және дроссель (16) таралады. Таза бу (19) құбыр, қолданылған бу (17) құбыр арқылы беріледі.

15-билет

1.Жоғары температуралар кезіңдегі деформациялар (қайтару және қайтакристаллдану).

2.Бос соғудың негізгі операциялары және сайманы. Соғу үшін жабдықты таңдау.

3.Жабық баспақтар. Қолданылуы, классификациясы, конструкциясы.

1. Деформация деп – денеге түсірілетін күштің әсерінен дененің өлшемдері мен пішінінің өзгеруі аталады. Деформацияны сыртқы күштер (денеге түсірілген жүктемелер), сонымен қатар денелердің өзінде өтетін, мысалы, температура градиентінің қыздыру (салқындату) кезіндегі байланысымен дененің біртексіз кеңеюі (сығылуы) әсерінен өтетін, әр түрлі физика – механикалық процестер, фазалық түрленулер кезіндегі көлемнің өзгеруі және т.б. тудырады. Деформация түрлерін серпімді және созымды деп бөлуге болады. Серпімді деформация деп – жүктеу аяқталғаннан кейін қалпына келетін деформация түрін айтамыз. Серпімді деформация металдарда құрылым мен қасиеттердің қалдық өзгерісін тудырмайды.

Кристалдың серпімді деформациясы кезінде әсер ететін кернеулер тепе – теңдік күйінен атомдардың қайтымды сырғуын тудырады, осының нәтижесінде кристалдық тордағы атомдар арасындағы ара – қашықтық өзгереді. Созылу кезінде ол жоғары, ал сығылу кезінде ол төмен болады. Атомдардың арасындағы ара – қашықтық неғұрлым үлкен болса, соғұрлым кристалдың серпімді деформациясы жоғары болады. Кристалл торындағы атомдардың кері қайтатын сырғуы өте аз және атом аралық қашықтықтың аз мөлшерін құрайды.

2.

3.