Вопрос 2. Виды сушилок и их конструкции

Итак, искусственная сушка материалов производится в специальных устройствах - сушилках, в которых сушильный, агент, поглотивший пары влаги, отводится искусственным способом: при помощи вентиляторов, инжекторов, вытяжных труб и других устройств.

В практике встречается большое количество различных типов сушилок, как по конструкции, так и по способу подвода тепла к высушиваемому материалу.

В зависимости от способа подвода тепла для испарения жидкости и способа удаления влаги мы уже знаем, что различают следующие методы сушки: газовая (конвективная) сушка, контактная (кондуктивная) сушка, радиационная сушка, диэлектрическая сушка, сублимационная сушка, комбинированная сушка.

По конструкции наиболее распространенными являются следующие типы сушилок:

камерные;

туннельные;

шахтные;

ленточные сушилки (одно- и многоленточные, полочные и петлевые);

барабанные;

вальцовые;

сушилки с кипящим слоем и др.

Указанные виды сушилок, в свою очередь, отличаются по ряду признаков:

по принципу действия (периодические и непрерывные);

по величине давления в сушильной камере (атмосферные и вакуумные);

по транспортным устройствам (тележки, вагонетки, конвейеры и т.д.)

Например, в конвективных сушилках, которые очень широко применяются в технике, высушиваемый материал может находиться в неподвижном или движущемся плотном слое (сушка в туннельных, камерных, ленточных и др. сушилках) или во взвешенном или полувзвешенном состоянии (сушка в барабанных, шахтных сушилках, трубах-сушилках, сушилках с кипящим и виброкипящим слоем и т.д.)

Итак, в технологических процессах производств наиболее распространенными являются конвективные сушилки. Рассмотрим некоторые представители данных сушилок.

Газовые (конвективные) сушилки.

Конвективные сушилки могут быть следующих видов:

Камерные сушилки, работающие периодически.

Туннельные сушилки, имеющие длинный туннель, в который поступает влажный материал.

Шахтные (полочные) сушилки, используемые для сушки сыпучих материалов.

Ленточные сушилки (одно- и многоленточные, полочные и петлевые).

Дымогазовые сушилки, работающие с использованием в качестве теплоносителя смеси дымовых газов с воздухом.

Мы уже говорили, что в конвективных сушилках сушка осуществляется путем непосредственного соприкосновения высушиваемого материала с сушильным агентом (теплоносителем). В качестве теплоносителя используется нагретый воздух, топочные газы в смеси с воздухом, инертные газы, перегретые водяные пары и др.

Ленточные сушилки предназначены для непрерывной сушки горячим воздухом конкретных сыпучих материалов (зернистых, гранулированных, волокнистых) взрывопожаробезопасных нетоксичных продуктов с начальной влажностью до 75%.

Типовая конструкция сушилок этого вида представляет собой прямоугольный короб, разделенный по длине на секции (от 3 до 10), а по ширине на два коридора.

В правом (по ходу продукта) коридоре размещен непрерывный транспортный конвейер (лента), на котором перемещается продукт, подлежащий сушке. В левом коридоре расположены паровые калориферы, циркуляционные вентиляторы и газоходы.

Высушиваемый материал подается на горизонтальную перфорированную ленту 1, которая изготавливается из металлической плетеной сетки или перфорированных пластин. Лента может быть и сплошной, выполненной из полотна или прорезиненной ткани.

Для перемещения и натяжения ленты сушилка оснащается приводной и натяжной станциями, между которыми установлены промежуточные секции с вентиляторами 3 и калориферами 5. Для выравнивания влажности материала по высоте слоя установлены ворошители 2, выполненные в виде валков с пальцами.

В ленточных сушилках воздух, нагреваемый калориферами промежуточных секций и циркуляционными вентиляторами через воздухораспределительную решетку 4, расположенную над лентой, подается сверху вниз на слой продукта, продувает его и затем частично поступает через калорифер на вентилятор, а частично выводится из аппарата. При помощи заслонок, установленных на каналах подачи свежего и отвода отработанного воздуха, легко осуществляется прямоточная, противоточная или смешанная схема движения воздуха и продукта.

Привод ленты, состоящий из монитора- вариатора, редуктора и цепной передачи, размещен в приводной станции; здесь же установлено разгрузочное устройство шнекового типа 6. Скорость движения ленты выбирается с таким расчетом, чтобы за время пребывания в сушилке материал успел высохнуть.

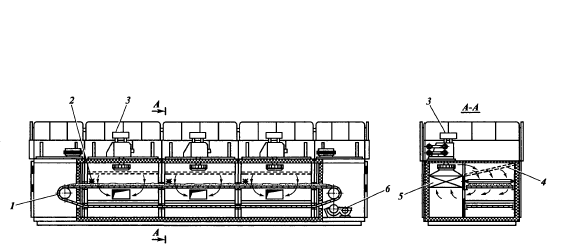

Конструкция ленточной газовой конвективной сушилки представлена на рисунке 1.

Рис. 1 Ленточная сушилка: 1-ленточный конвейер; 2- ворошители; 3-циркуляционный вентилятор; 4- воздухораспределительная решетка; 5- паровой калорифер; 6- шнек для выгрузки сухого материала

Недостаток конвективного способа сушки – сравнительная низкая интенсивность процесса. Объясняется это тем, что при сушке в глубине материала температура меньше, чем на поверхности, то есть перепад температур имеет отрицательное влияние и тормозит движение влаги к поверхности.

Режим конвективной сушки характеризуется тремя параметрами: температурой теплоносителя, его влажностью и скоростью движения. Эти параметры влияют не только на длительность сушки и качество высушенного материала, но определяет также пожарную опасность процесса.

Пожарная опасность конвективных сушилок обусловливается, прежде всего, наличием горючей среды и возможностью образования взрывоопасных паровоздушных концентраций при нарушении нормального режима эксплуатации.

Калориферные – это такие сушилки, в которых теплоноситель (газ или воздух) нагревается в калориферах. Эти сушилки очень широко используются в технике для сушки твердых, волокнистых, сыпучих, измельченных материалов, паст и т.д. Калориферы могут располагаться внутри или вне сушильных камер и обогреваться паром, нагретой водой, дымовыми газами (огневые), электроэнергией или органическими теплоносителями.

Сушилки с кипящим (псевдоожиженным) слоем успешно применяются в химической технологии для сушки сильносыпучих зернистых материалов, материалов подверженных комкованию (поливинилхлорида, полиэтилена), пастообразных материалов (пигментов, анилиновых красителей), растворов, расплавов и суспензий.

Процесс сушки в кипящем слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить (до несколько минут) продолжительность сушки.

Сушилки сооружаются в виде цилиндрической или расширяющейся камеры, внутри которой на решетке находится в «кипящем» (псевдоожиженном) состоянии высушиваемый материал.

Схема сушильной установки с псевдоожижженным слоем инертного носителя представлена на рис 2.

Рис. 2. Схема сушильной установки с псевдоожижженным слоем инертного носителя: 1- камера сгорания природного газа; 2- воздуходувка; 3- сушилка;

4- питатель; 5- теплообменник; 6- ресивер; 7- компрессор; 8-рукавный фильтр; 9- двойной пылевой затвор. Потоки: I-природный газ; II-воздух; III –суспензия; IV- вода; V –сжатый воздух; VI- водяной пар; VII- конденсат; VIII-смесь теплоносителя и паров влаги; IX -готовый продукт

В терморадиационных сушилках необходимое для сушки тепло подводится термоизлучением. Эти лучи, проникая в материал, превращаются в тепловую энергию и высушивают его.

Способ сушки инфракрасными лучами широко применяется для поверхностной сушки лакокрасочных покрытий, металлических и деревянных изделий (кузовов вагонов после их окраски, электродвигателей и т.д.), тонких бумажных и текстильных материалов, сыпучих полимерных материалов и т. д.

При сушке окрашенных поверхностей инфракрасные лучи, не нагревая почти воздушной прослойки, находящейся между излучателем инфракрасных лучей и изделием, и проникая через лакокрасочное покрытие, поглощаются окрашенным материалом, нагревая его.

По устройству источников энергии радиационные сушилки бывают двух типов: ламповые и панельные и являются обычно сушилками непрерывного действия.

Ламповые сушилки представляют собой камеру, в которой окрашенное изделие передвигается на конвейере и облучается со всех сторон обычными лампами накаливания (с отражательными рефлекторами) или зеркальными лампами (верхняя часть колбы изнутри экранизирована серебром). Схема ламповой сушилки представлена на рисунке 3.

Рис.3 Ламповая сушилка: 1 – сушильная камера; 2 - высушиваемое изделие ; 3 — отражатель; 4 — лампы накаливания.

При сушке лакокрасочных покрытий металлических изделий температура воздуха принимается равной 100-1100С, температура изделия 140-170°С, температура лампового излучателя 350-3800С.

При сушке окрашенной древесины, в зависимости от вида лакокрасочного материала, температура на его поверхности колеблется в пределах 45-80°С.

Терморадиационные сушилки характерны наличием нагретых до 400-900оС поверхностей излучения, возможностью образования горючих паровоздушных концентраций и самовоспламенения высушиваемых материалов при нарушении температурного режима работы сушилок.

Сушка может быть также произведена в любой гидрофобной жидкости: петролатуме, сере, парафине, различных маслах, креозоте и др.

Наиболее широко применяют сушки древесины в петролатуме - отходе нефтяной промышленности, получающемся при депарафинизации авиамасел и состоящем из смеси парафина церезина и высоковязких масел. Температура плавления петролатума 55…60оС, температура вспышки 240 оС, температура самовоспламенения 340оС.

При погружении влажного материала в расплавленный петролатум происходит его интенсивное нагревание и внутри материала возникает избыточное давление (по сравнению с общим) из-за внутреннего сопротивления движению пара, образующегося в результате быстрого испарения жидкости. Появление градиента общего давления способствует молекулярное натекание жидкости через микрокапилляры в области высоких температур тела.

Диэлектрические сушилки обычно применяют для сушки древесины, клееных изделий, прессованных волокнистых материалов, шелка в куличах, химических порошков и т.д. Все высокочастотные сушилки, кроме сушилок для сушки древесины, обычно являются конвейерными.

Сушилки токами высокой частоты состоят из двух основных элементов: высокочастотного генератора и сушильной камеры.

Самая простая схема высокочастотной диэлектрической сушилки состоит их лампового высокочастотного генератора и сушильной камеры. Переменный ток из сети поступает в выпрямитель, а затем в генератор, где преобразуется в переменный ток частотой 103 Гц…25 МГц. Этот ток подводится к пластинам конденсаторов, между которыми движется на ленте высушиваемый материал. Под действием электрического поля высокой частоты ионы и электроны в материале меняют направление движения синхронно с изменением знака заряда пластин конденсатора. Дипольные моменты приобретают вращательное движение, а неполярные поляризуются за счет смещения их зарядов.

Эти процессы приводят к трению, выделению тепла и нагреванию высушиваемого материала. Меняя напряженность электрического поля, можно регулировать скорость сушки.

Контактные сушилки

В контактных сушилках передача тепла от теплоносителя к высушиваемому материалу осуществляется через разделяющую их стенку.

Простейшими контактными сушилками периодического действия являются вакуум-сушильные шкафы.

Вакуум-сушильные шкафы пригодны для сушки легковоспламеняющихся, взрывоопасных и выделяющих горючие пары веществ. Однако они малопроизводительны и малоэффективны, поскольку сушка в них проходит в неподвижном слое при наличии плохо проводящих тепло зазоров между противнями и греющими плитами.

К контактным сушилкам непрерывного действия относятся вальцовые сушилки (одновальцовые и двухвальцовые).

Рис. 4. Одновальцовая сушилка: 1-полая цапфа; 2- валец; 3-вытяжной зонт; 4- привод; 5- корыто; 6- калибрующее устройство; 7- скребковое устройство; 8- шнек. Потоки: I-конденсат; II-водяной пар; III-смесь воздуха и паров влаги; IV-исходный продукт

Такого типа сушилки используются для высушивания жидких или пастообразных материалов.

Вальцовые сушилки могут работать при атмосферном давлении или при вакууме.