Лекция 4 (2.3).

Технологическое оборудование для проведения технологических процессов Технологическое оборудование для тепловых и химических процессов

Вопросы:

Теплообменная аппаратура:

кожухотрубные (кожухотрубчатые) теплообменные аппараты;

теплообменники типа «труба в трубе»;

змеевиковые теплообменники.

Технологическое оборудование для проведения химических процессов.

Введение.

На предыдущих лекциях мы говорили с вами, что технологические процессы делятся на пять основных групп.

Одна из этих групп технологического процесса – тепловые процессы.

Основная характеристика теплового процесса – количество передаваемого тепла, по которому рассчитывается теплопередающая поверхность аппарата.

Движущей силой тепловых процессов является градиент температуры.

К тепловым процессам относятся: нагревание, охлаждение, конденсация, испарение и выпаривание, теплообмен.

Тепловые процессы протекают в различных теплообменных и огневых аппаратах, плавильных, нагревательных печах и холодильниках.

Итак, перейдем к рассмотрению наиболее часто используемых теплообменных аппаратов в современном производстве.

Вопрос 1. Теплообменная аппаратура

Применяемая в промышленности теплообменная аппаратура разнообразна как по своему функциональному назначению, так и по конструктивному исполнению.

В теплообменных аппаратах могут происходить различные тепловые процессы: нагревание, охлаждение, испарение, конденсация, кипение и др.

Учитывая большой диапазон температур и давлений рабочих сред, а также разнообразие свойств теплоносителей при различных параметрах тепловой обработки, к основным требованиям, которым должны удовлетворять современные теплообменные аппараты, относятся следующие:

аппарат должен обеспечивать передачу требуемого количества теплоты от одной среды к другой с получением необходимых конечных температур и при возможно большей интенсивности теплообмена;

при заданной тепловой нагрузке и других рабочих параметрах аппарат должен иметь меньшие габаритные размеры и низкую удельную материалоемкость;

аппарат должен работать стабильно при изменении в процессе теплообмена физических (а возможно и химических) свойств рабочей среды (вязкость, плотность, теплопроводность, фазовое состояние и др.);

поверхность теплообмена и другие элементы конструкции аппарата, омываемые рабочей средой, должны обладать высокой химической стойкостью;

при обработке загрязненной среды или среды, образующей отложения на стенках, в конструкции аппарата должна быть предусмотрена возможность периодической очистки поверхностей теплообмена;

аппарат должен обладать запасом прочности, гарантирующим его безопасное состояние при напряжениях, возникающих в результате давления рабочей среды и температурных деформаций;

при заданных термодинамических параметрах рабочих сред (давление, температура, объем) аппарат должен быть работоспособным и надежным.

Теплообменные аппараты по принципу действия разделяют на поверхностные (рекуперативные), регенеративные и смесительные.

Поверхностные (рекуперативные) теплообменники бывают:

с трубчатой поверхностью теплообмена — кожухотрубные (кожухотрубчатые), погружные змеевиковые, типа «труба в трубе», оросительные;

с плоской поверхностью теплообмена — пластинчатые, спиральные;

с оребренной поверхностью теплообмена;

с поверхностью теплообмена, образованной стенками аппарата;

блочные;

шнековые.

Смесительные теплообменники подразделяют на градирни, конденсаторы смешения, аппараты с барботажем газа, аппараты с погружными горелками.

Поверхностные теплообменные аппараты представляют собой теплообменные устройства, в которых теплоносители разделены стенкой различной конфигурации, через которую передается тепловой поток.

Кожухотрубные теплообменные аппараты

Наибольшее распространение среди аппаратов этого типа получили кожухотрубные теплообменники.

Они предназначены для работы с теплоносителями жидкость — жидкость, пар—жидкость, газ —жидкость, газ — газ и представляют собой аппараты, выполненные из рядов труб, собранных при помощи решеток в пучок и заключенных в кожух 2 (рис. 1).

Концы труб для обеспечения плотности их соединения с трубными решетками (досками) развальцовывают, припаивают или приваривают к трубным решеткам, либо закрепляют с помощью сальниковых соединений.

Рис. 1. Кожухотрубные теплообменники:

а — с жестким креплением труб в трубных решетках; б — с линзовым компенсатором на корпусе; в — с U-образными трубами; г — с нижней плавающей головкой; д — с концентрическими поперечными перегородками; е — с сегментными поперечными перегородками; ж — с многоходовым движением в трубном пространстве; 1 — труба; 2 — кожух; 3 — линзовый компенсатор; 4 — U-образная труба; 5— плавающая головка; 6, 7 — сегментная и концентрическая перегородки; 8 — перегородки в крышке и днище

В стандартных кожухотрубных теплообменниках обычно применяют трубы с внутренним диаметром не менее 12 мм (для удобства чистки поверхностей) и не более 38 мм, так как дальнейшее увеличение диаметра труб снижает его компактность и увеличивает материалоемкость.

Длина трубного пучка колеблется от 0,9 до 5...6 м. Толщина стенок труб —0,5 ...2,5 мм. Поверхность теплообмена в них может достигать 2000 м2.

В теплообменнике (рис.1, а) теплоносители, текущие внутри трубок 1 и по межтрубному пространству, проходят их за один проход.

Такие конструкции называют одноходовыми.

В одноходовых теплообменниках скорость движения потоков сравнительно невелика, поэтому они характеризуются пониженными коэффициентами теплопередачи.

Теплообменники жесткой конструкции применяют при незначительной разности температур теплоносителей (разность температур кожуха и трубок не должна превышать 40 ... 50 °С) во избежание разрушения в результате различного температурного расширения трубок 1 кожуха 2.

При большей разности температур теплоносителей температурные напряжения необходимо компенсировать. Одним из способов компенсации является установка линзового компенсатора 3 на кожухе 2 (рис.1,б).

Линза компенсатора (торцового профиля) может свариваться из двух полулинз.

Полулинзы штампуются из шайбообразных заготовок.

Наружный диаметр линзы обычно больше наружного диаметра кожуха на 250 мм. Линзы можно сваривать по 2, 3, 4, 5 и 6 штук подряд. Одна линза допускает растяжение или сжатие кожуха до 8 мм.

Теплообменники с линзовым компенсатором применяются при давлениях не выше 1,6 МПа. При более высоком давлении применяют линзу с большей толщиной стенки, что увеличивает ее жесткость и снижает компенсирующую способность.

При давлении выше 1,6 МПа обычно применяют теплообменники с U-образными трубами 4 (рис.1, в) и плавающей головкой 5 (рис. 1, г).

В кожухотрубных теплообменных аппаратах с плавающей головкой, или, как их иначе называют, с подвижной решеткой (см. рис. 1, г), трубчатый пучок со стороны плавающей головки не связан с корпусом и свободно меняет длину при изменении температуры труб. Это устраняет температурные напряжения в конструкции.

В теплообменных аппаратах с подвижной решеткой можно выполнять ремонт, замену трубного пучка, механическую чистку труб снаружи. Однако конструкция этих аппаратов относительно сложна, для их изготовления требуется большой расход металла на единицу поверхности теплообмена, при работе аппарата плавающая головка недоступна для осмотра.

В теплообменниках с U-образными трубами обеспечено свободное удлинение труб, что исключает возможность появления температурных напряжений вследствие разности температур труб корпуса.

Разность температур стенок труб по ходам не должна превышать 100 °С.

Преимущество конструкции с U-образными трубами — отсутствие разъемного соединения внутри корпуса.

Такие аппараты успешно применяют при повышенных давлениях.

При U-образной форме труб затруднена механическая чистка их внутренней и наружной поверхностей, поэтому, как правило, их применяют для теплообмена между чистыми средами.

Для увеличения скорости теплоносителя с целью повышения значения коэффициента теплоотдачи со стороны межтрубного пространства в нем часто устанавливают и сегментные 6, и концентрические 7 перегородки, которые удлиняют путь теплоносителя (рис.1, д, е).

При этом размеры и расстояние между перегородками выбирают так, чтобы скорость среды во всех сечениях была одинакова.

Аналогичное многоходовое движение теплоносителя по трубному пространству создается в результате разбивки труб на секции перегородками 8, установленными в крышке и днище теплообменника (рис.1, ж).

Кожухотрубные теплообменники имеют условные обозначения.

В зависимости от назначения: Т — теплообменники, X — холодильники; К — конденсаторы; И — испарители.

По конструкции: Н — аппараты с неподвижными трубными решетками, К — с температурным компенсатором на кожухе, П — с плавающей головкой, У — с U-образными трубами.

Теплообменники типа «труба в трубе»

В

Рисунок

2. Схема теплообменника типа «труба в

трубе»: 1,

2

—

трубы; 3

—

«калач»; 4

—

патрубок

/, // — теплоносители

Недостатком таких теплообменных аппаратов является большой расход металла на единицу теплопередающей поверхности, что приводит к значительному увеличению стоимости аппарата.

Змеевиковые теплообменные аппараты

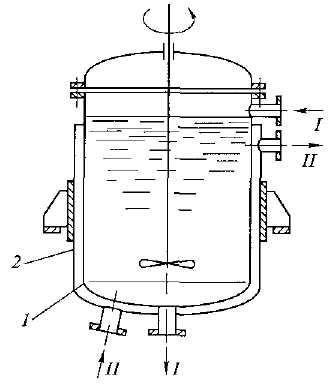

Змеевиковый теплообменник (рис.3) представляет собой изогнутую в виде спирали трубу (змеевик) 1, установленную внутри сосуда 2. Одна из сред проходит по змеевику, другая II— омывает его снаружи.

Змеевиковые теплообменники имеют обычно низкие коэффициенты теплопередачи, величина которых лимитируется значением наименьшего частного коэффициента теплоотдачи среды, омывающей змеевик снаружи.

В этом случае их обычно снабжают мешалками, которые не только интенсифицируют технологический процесс, но и повышают общий коэффициент теплопередачи в результате увеличения скорости движения среды.

В ряде случаев емкостные аппараты обогреваются или охлаждаются через стенку 1, снабженную внешней рубашкой 2 (рис. 4.).

По самой конструкции рубашечного теплообменного аппарата скорость среды внутри него невелика, поэтому коэффициент теплопередачи будет определяться именно этим малым коэффициентом теплоотдачи.

Кроме того, они имеют небольшую поверхность нагрева на единицу объема аппарата. Рубашечные аппараты применяются главным образом для осуществления химических реакций, процессов кристаллизации, растворения, требующих нагрева или охлаждения в ходе их проведения.

Рисунок

4. Схема емкостного аппарата со

змеевиковым теплообменником: 1

— змеевик; 2

— сосуд; / — среда,

находящаяся

в змеевике; //— среда, омывающая

змеевик снаружи

Рисунок

3. Схема емкостного аппарата

с теплообменной рубашкой: 1

— стенка;

2

— рубашка,

/, // — теплоносители