Вопрос 2. Технологическое оборудование для перемещения твердых веществ и материалов

На многих стадиях технологических процессов возникает необходимость в перемещении твердых материалов, которые осуществляются подъемно-транспортными устройствами или сооружениями.

Подъемно-транспортные устройства можно классифицировать:

по организации процесса (непрерывный и периодический транспорт);

по направлению перемещения транспортируемого материала (горизонтальное или слабонаклонное, вертикальное или круто-наклонное, смешанное или пространственное);

по роду перемещаемого материала (сыпучие материалы и штучные грузы).

К сыпучим материалам относятся порошкообразные и кусковые материалы, перемещаемые навалом.

К штучным грузам — изделия, имеющие определенную форму, а также материалы, упакованные в тару.

По конструктивным особенностям для различных случаев транспортировки твердых материалов применяют следующие подъемно-транспортные устройства:

для горизонтального перемещения — транспортеры ленточные, пластинчатые, скребковые, винтовые, вибрационные, пневматические транспортные желоба;

для вертикального перемещения — элеваторы;

• для смешанного перемещения — транспортеры с погружными скребками, устройства пневматического и гидравлического транспорта.

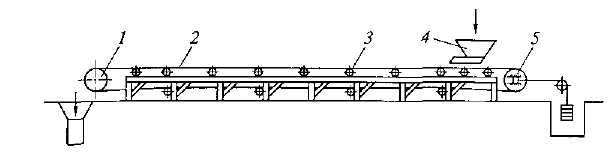

Ленточный транспортер (рис. 8) представляет собой бесконечную ленту 2, натянутую на двух барабанах, которая перемещается со скоростью 0,5...2,5 м/с для сыпучих и 0,75... 1,5 м/с для штучных грузов.

Рис.8.

Схема ленточного транспортера: 1,5

—

приводной и натяжной барабаны;

2 —

лента; 3

—

опорный ролик;

4

—загрузочная

воронка.

Один из барабанов 1 — приводной, второй 5 — натяжной с грузовым или винтовым натяжным приспособлением.

Для предупреждения провисания ленты под ней устанавливают опорные ролики 3.

Загрузочная воронка 4 имеет направляющий лоток с боковыми стенками для предотвращения разброса материала и заднюю наклонную стенку, воспринимающую на себя удары и давление подаваемого материала.

Разгрузка транспортера осуществляется либо сбросом материала при огибании лентой приводного барабана, либо удалением с помощью ножей или скребков (промежуточная).

Материалом для ленты, ширина которой варьируется в пределах 400... 1000 мм, может служить прорезиненная многослойная ткань либо металлическая сетка, применяемая при транспортировании горячего или крупнокускового материала.

При необходимости перемещения материала на какую-либо высоту угол перемещения сыпучего материала ленточным транспортером должен быть меньше угла естественного откоса (не более 12... 22°) данного материала, а длина транспортера — до 150...200 мм.

Достоинства ленточных транспортеров — малый расход энергии, высокая производительность, способность перемещать влажный, налипающий и штучный материал, возможность перемещения материала на значительное расстояние.

Недостаток — трудность герметизации транспортируемого материала.

Скребковый транспортер (рис.9) состоит из неподвижного желоба 1, в котором со скоростью 0,25...0,75 м/с движется бесконечная цепь 2 со скребками 3.

Движение цепи осуществляется при помощи приводной звездочки 6, противоположная звездочка 8.

Рис.9.

Схема скребкового транспортера:1

—

неподвижный желоб;

2

—

цепь; 3

— скребок;

4

— ролик;

5 — разгрузочное отверстие;

6, 8—

приводная

и натяжная звездочки; 7— направляющие;

9—

лоток

Загрузка материала осуществляется через лоток 9. Скребки при движении цепи захватывают и перемещают по желобу на расстояние до 150 м материал, который разгружается либо с другого конца желоба, либо через разгрузочное отверстие 5.

Достоинства скребкового транспортера (по сравнению с ленточным) — простота и дешевизна устройства, удобство загрузки и разгрузки материала, большой угол наклона перемещаемого материала (до 45°).

Недостатки — высокий расход энергии, большое изнашивание движущихся частей, возможность разрушения транспортируемых хрупких материалов из-за истирания.

Винтовой транспортер, или шнек (рис.10), предназначен для перемещения материала под углом до 20° к горизонту и состоит из закрытого желоба 1, в котором вращается шнек 2.

Рис.

10. Схема винтового транспортера: 1

—

желоб; 2

—

шнек;

3, 4 —

загрузочное и разгрузочное отверстия

Транспортируемый материал поступает в желоб через загрузочное отверстие 3, захватывается вращающимся шнеком, перемещается вдоль устройства на расстояние до 40 м и выгружается через отверстие 4.

Однако загрузка и выгрузка могут быть осуществлены в любой точке по длине желоба.

Достоинства винтового транспортера — простота, компактность, дешевизна, герметичность, позволяющая использовать его при перемещении токсичных и пылящих материалов.

Недостатки винтового транспортера — достаточно высокий расход энергии, значительное изнашивание стенок желоба и поверхности винта, истирание перемещаемого материала.

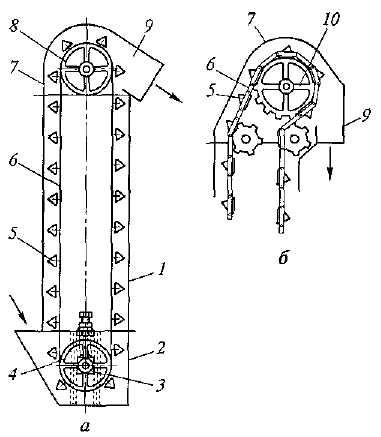

Элеватор (рис. 11.) предназначен для вертикального перемещения сыпучих материалов и состоит из кожуха 1, предохраняющего окружающую среду от транспортируемых пылящих материалов, в нижней части которого находится башмак 2, а в верхней — головка 7.

В головке установлен приводной барабан (рис. 11, а) или звездочка 10 (рис.11, б), а в башмаке — натяжной 4. На них натянута лента (или цепь) 6, к которой прикреплены ковши 5. Натяжение ленты регулируется винтовым устройством 3.

Материал из приемного бункера поднимается ковшами, из которых высыпается в верхней части транспортера при огибании приводного барабана в разгрузочное устройство 9.

Достоинствами элеваторов являются плавность хода и относительно высокая скорость (скорость перемещения быстроходных элеваторов — 0,9... 1,5 м/с; тихоходных элеваторов — 0,4... 0,6 м/с), возможность подъема больших грузов на высоту 40 м и более.

Рис.

11. Схема элеватора с приводным

барабаном (а)

или

со

звездочкой (б):

1

— кожух;

2

— башмак;

3

— винтовое

устройство; 4, S

— натяжной

и приводной барабаны; 5 — ковш;

6

— лента;

7— головка; 9

— разгрузочное

устройство; 10

—

звездочка