- •1.1 Элементы ау. Функции и характеристики элементов автоматических устройств

- •1.2 Датчики, основные показатели и характеристики

- •1.2.1 Датчики температуры

- •1.2.1 Датчики температуры. А) Термометры сопротивления (тс)

- •1.2.1 Датчики температуры. Б) Полупроводниковые термосопротивления (термисторы)

- •1.2.1 Датчики температуры. В) Термопары

- •1.2.1 Датчики температуры. Г) Манометрические термометры

- •1.2.2 Датчики давления. А) Пружинные датчики давления

- •1.2.2 Датчики давления. Б) Основные сведения о выборе, установке и эксплуатации приборов давления (пд)

- •1.2.3 Датчики уровня жидкости. А) поплавковые датчики

- •1.2.3 Датчики уровня жидкости. А) гидростатические уровнемеры

- •1)Пьезометрические

- •2)Непосредственное измерение уровня с применением дифмонометров

- •1.2.3 Датчики уровня жидкости. В) Электрические уровнемеры

- •1.2.3. Датчики уровня жидкости. Г) Радиоизотопные уровнемеры

- •1.2.3 Датчики уровня жидкости. Д) Акустические уровнемеры «Эхо-5»

- •1.2.4 Датчики расхода жидкостей и газов. А)расходомеры переменного перепада давления

- •1.2.4 Датчики расхода жидкостей и газов. Б) Расходомеры постоянного перепада давления

- •1.2.4 Датчики расхода жидкостей и газов. В) Расходомеры индукционные

- •1.2.5. Влагомеры для газов и твердых тел.

- •1.2.5 А) Психометрический метод измерения влажности газов

- •1.2.5. Влагомеры для газов и твердых тел.

- •1.2.5 Б) Метод точки росы

- •1.2.5. Влагомеры для газов и твердых тел.

- •1.2.5 В) Кондуктометрический метод измерения влажности твердых тел

- •1.2.5. Влагомеры для газов и твердых тел.

- •1.2.5 Г) Метод диэлетрической проницаемости

- •1.2.6 Плотномеры для жидкостей

- •1.2.6 А) Весовые плотномеры

- •1.2.6 Плотномеры для жидкостей

- •1.2.6 Б) Поплавковые плотномеры

- •1.2.6 Плотномеры для жидкостей

- •1.2.6 В) Гидростатические плотномеры

- •1.2.6 Плотномеры для жидкостей

- •1.2.6 Г) Радиоизотопные плотномеры

- •1.2.7 Датчики для автоматического анализа состава материала

- •1.2.7 А) Электрокондуктометрический метод анализа

- •1.2.7 А) Электрокондуктометрический метод анализа

- •1.2.7 А) Электрокондуктометрический метод анализа

- •2 Системы автоматического регулирования

- •2.1 Основные понятия и определения

- •2.2 Классификация систем автоматического регулирования

- •2.3 Объекты регулирования. Одноемкостные статические объекты.

- •2.3.2 Одноемкостные астатические объекты регулирования

- •2.3.3 Объекты чистого запаздывания

- •2.3.4 Сложные регулируемые объекты

- •2.4 Автоматические регуляторы

- •2.4.1. Классификация автоматических регуляторов.

- •2.4.2 Регуляторы прерывистого действия (релейные, позиционные)

- •2.4.3. Регуляторы непрерывного действия

- •2.4.3 А) Статические регуляторы

- •2.4.3 Б) Астатические регуляторы (интегральные)

- •2.4.3 В) Изодромные регуляторы (пи-регул-ры)

- •2.4.3 Г) пид – регуляторы

- •2.4.4 Основные показатели качества регулирования. Выбор типа автоматического регулятора

- •2.4.4 А) Параметры качества в регулирования для статических и астатических объектов

- •2.4.4.Б) Выбор типа регуляторов непрерывного действия для статических и астатических объектов

- •2.5 Исполнительные механизмы. Электромагнитные исполнительные механизмы.

- •2.5.2 Электродвигательные исполнительные механизмы

- •2.5.3 Пневматические исполнительные механизмы

- •3 Основы теории автоматического регулирования

- •3.1 Способы математического описания аср

- •3.1.1Дифференциальные уравнения (обыкновенные)

- •3.1.2 Передаточные функции

- •3.2 Управления типовых звеньев аср

- •3.2.1 Назначение и классификация типовых звеньев

- •3.2.2 Безинерционное звено (усилителительное)

- •3.2.3 Инерционное звено(аппериодическое звено 1-го порядка)

- •3.2.4 Интегрирующее звено

- •3.2.5 Дифференцирующие звенья

- •3.2.6 Колебательное затухающее звено, апериодическое звено 2-го порядка

- •3.2.7 Звено чистого запаздывания

- •3.3 Передаточные функции аср

- •3.3.1 Последовательное соединение звеньев

- •3.3.2 Параллельное соединение звеньев

- •3.3.3 Соединение звеньев по принципу обратной связи

- •3.4 Анализ точности аср

- •3.5 Устойчивость аср

Введение: а) История развития и современное состояние автоматики

Автоматика – (от греческого слова автоматос) – самодвижущийся. Первые сведения об автоматических устройствах появились во 2 в. н. э. В первых трудах Александрийского описывались автоматы по открытию дверей храма, дозаторы воды. Создавали автоматы, подражающие действию людей. Известны швейцарские часовщики Пьер и Анри Дрю – механическая пианистка, механический писец (обвинили в колдовстве, посадили).

Промышленное внедрение автоматики связано с промышленным переворотом в Европе (автоматический регулятор уровня воды в котле паровой машины1736 г, Ползунов; затем регулятор скорости паровой машины Уолт 1756 г.(Англия)). Появилась первая книга русского ученого Ляпунов о регуляторах прямого действия.

В истории автоматики 3 этапа развития:

- появление автоматики связано с изобретением Яковлева электродвигателя постоянного тока, Шиллинга – электромагнитного реле, Далибо-Добровольского - асинхронного 3-х фазного двигателя.

- появление радиоэлектроники связано с открытием русским ученым Сталетовым явления фотоэффекта и Поповым радио.

- появление ЭВМ в качестве основного устройства для вычислительной техники и управления технологическими процессами. Винер в 1946 г. опубликовал книгу «Кибернетика или контроль связи у животных и машин. Найдена аналогия между процессами происходящими в мозгу человека и автоматического устройства. Методы кибернетики, которые включают теорию автоматического регулирования, математического моделирования процессов и явлений, применимы до настоящего времени.

В настоящее время для управления технологическими процессами используется система приборов, кот. выполняют сложные функции управления технологических процессов. Также современный этап связан с разработкой АСУТП. В данной системе АСУТП управление ТП осуществляется с помощью ЭВМ, а оценивает работу ЭВМ технолог-оператор.

Введение б) Классификация автоматических систем

Механизация – замена труда человека в производственных операциях работой машин. В механизированном производстве машиной управляет человек.

Автоматизация – замена человека в пункте управления машинами, специальными техническими устройствами (ТУ).

Совокупность процесса и средств автоматизации для управления называется автоматизированной системой (АС).

По принципу действия и по назначению АС подразделяются на следующие типы:

1) дистанционное управление – управление машинами на сравнительно небольшое расстояние. Например, управление конвейером. В условиях частичной автоматизации данное управление является основным. В условиях полной автоматизации - дублирующий. Как правило, все АС дублируются ручным управлением, и оно включается при отказе основной системы.

2) телеуправление – управление объектами со сравнительно большого расстояния. При этом необходимо по 1 каналу связи передать большое число команд из пульта управления к объекту управления командный сигнал, кот.кодируется. На объекте управления команды расшифровываются и реализуется обратной сигнализацией на пульт управления. Пример: насосная станция, тепловой пункт.

3) система автоматического управления – система для управления сложными циклами работы с помощью технических средств без участия человека.

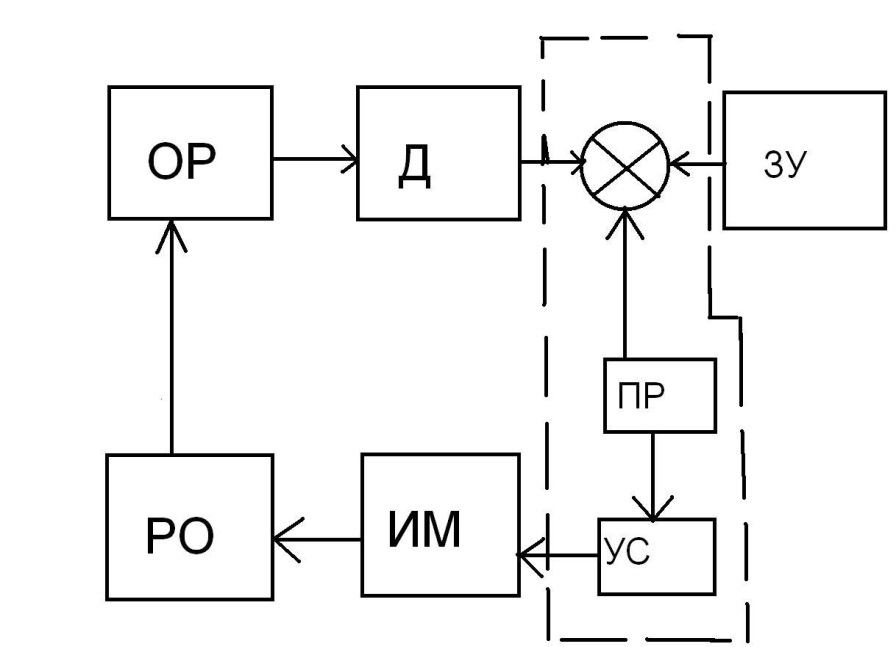

Схема

соединения основных элементов данной

автоматической системы приведена

рисунке

Схема

соединения основных элементов данной

автоматической системы приведена

рисунке

ОУ ИУ УУ командный сигнал

ОУ - объект управления

ИУ - исполнительное устройство

УУ - управляющее устройство

Внешний КС преобразуется в управляющее воздействие, которое поступает на ИУ. Данное устройство воздействует на объект, изменяя режим его работы в соответствии с величиной КС. (Пример: работа технологического оборудования-крышка реактора; цепочка соединенных аппаратов)

4) автоматический контроль – предназначен для автоматического измерения параметров процессов и аппаратов, для учета энергоресурсов и т.д.

Схема соединения элементов данной системы приведена на рисунке

ОУ

Д

ВП

ОУ

Д

ВП

Д – датчик, кот.воспринимает величину технологического параметра и преобразует его в сигнал для дальнейшей передачи

ВП - вторичный прибор, по шкале кот.определяется значение контролирующего ТП

Шкала ВП градуируется в единицах измеряемого параметра.

5) автоматическое регулирование – обеспечивает поддержание на заданном уровне какого-либо параметра без участия человека и с помощью устройств автоматического регулятора.

Это основная система при управлении ХТП.

Блок-схема автоматического регулирования: ОР - объект регулирования

С У

- сравнивающее устройство

У

- сравнивающее устройство

ЗУ - задающее устройство

ПР - преобразователь

УС - усилитель

УМ - исполнительный механизм

РО - регулирующий орган

Д воспринимает

величину технологического параметра

и преобразовывает ее в электрический

сигнал

соответствующий

значению данного параметра. ЗУ формирует

электрический сигнал

соответствующий

значению данного параметра. ЗУ формирует

электрический сигнал

пропорционально заданному значению

технологического параметра в ОФ. Оба

сигнала сравниваются в СУ и на выходе

формируется сигнал

пропорционально заданному значению

технологического параметра в ОФ. Оба

сигнала сравниваются в СУ и на выходе

формируется сигнал

равный разности сигналов

равный разности сигналов

- рассогласование или ошибка регулирования.

Она возникает, когда текущее значение параметра отличается от заданного его значения, согласно технологическому регламенту.

Цель работы данной системы - устранить , чтобы в ОР поддерживалось заданное значение параметра. преобразовывается в ПР по заданному закону регулирования, усиливается в УС и на выходе регулятора формируется регулируемое воздействие М функции от величины .

Сигнал пропорциональный М поступает в ИМ, который жестко связан РО. Данный РО приводится в движение ИМ и изменяемый сигнал поступает в ОР. Следовательно, изменяется значение регулирующей величины и будет изменяться до тех пор пока = .

технологическая сигнализация – все мханизмы снабжаются сигнализацией. Подразделяется на следующие виды:

1. Аварийная – для извещении об аварии на объекте. Выполняется звуковой и световой сигнал. Звук вначале в виде сирены, далее свет указывающий на конкретный аппарат.

2. Контрольная - извещает о состоянии объекта.

3. Предупредительная - предназначена для извещении персонала об переключении оборудования

7) автоматическая защита – предназначена для отключения оборудования, находящегося в аварийном состоянии (защита от короткого замыкания).

8) автоматическая блокировка - делится на 2 вида:

- Аварийная - служит для отключения аппаратов, находящихся в технологической цепи до аппаратов, находящихся в аварийном состоянии.

- Запретно-разрешающая - предназначена для исключения несанкционированных действий персонала по управлению сложными процессами. Данная система позволяет произвольно отключить аппарат.

1.1 Элементы ау. Функции и характеристики элементов автоматических устройств

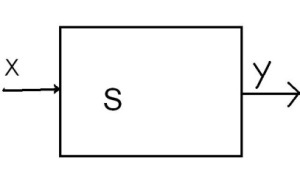

Каждая АС состоит из отдельных элементов, выполняющих опр-ую ф-цию. Каждый элемент воспринимает сигнал, поступающий от предыдущих эл-тов осущ-ют кол-нное и кач-нное преобразование сигнала и передает его другому, т.е. каждый элемент явл-ся преобразователем некоторого входного сигнала X в выходной сигнал У.

Схема данного элемента имеет следующий вид:

В данной схеме происходит преобразование входного сигнала Х в выходной сигнал У за счет энергии входного сигнала Х. Пример: термометр сопротивления, термопара и др.

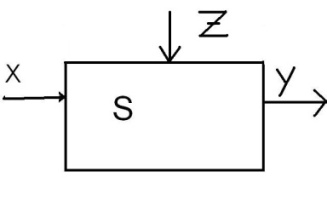

Существуют элементы, на которые подается сигнал от дополнительных источников Е. Схема элементов имеет следующий вид.

Z - сигнал от элемента или пневматического устройства;

X - управляет передачей E от Z к Y.

Пример: усилители, реле и т.д.

По назначению все элементы автом-кий устройств делятся на следующие виды:

- датчики; - автоматические регуляторы; - исполнительные механизмы; - регулирующие органы (вентили, краны); - реле; - усилители; - элементы дистанционных передач (электрические и пневмотические преобразователи)

Основными характеристиками каждого элемента являются величины входного сигнала Х и выходного сигнала У:

1) - статический передаточный коэф-т

- статический передаточный коэф-т

2) -

динамический передаточный коэффициентигнала

(приращение выходного и входного с)

-

динамический передаточный коэффициентигнала

(приращение выходного и входного с)

3) -

относительный динамический передаточный

коэффициент

-

относительный динамический передаточный

коэффициент

Данные коэф-ты называются по-разному: для датчиков это чувствительность, а для усилителей – коэффициент усиления, для др. – коэф-т передачи.

При работе каждого

элемента возникает погрешность, которая

заключается в отклонении фактического

значения выходной величины

от его расчетного значения

от его расчетного значения

.

Эта погрешность связана с износом

материала элемента, с отклонением

.

Эта погрешность связана с износом

материала элемента, с отклонением

питающей сети от номинального, а также

с изменением условий окружающей среды.

питающей сети от номинального, а также

с изменением условий окружающей среды.

Различают следующие

виды погрешности: 1. Абсолютная

- это разность:

.2.

Относительная

.2.

Относительная

.

3. Относительная

приведенная

.

3. Относительная

приведенная

-

она называется еще и класс точности

прибора, как правило он указывается на

шкалах всех приборов.

-

она называется еще и класс точности

прибора, как правило он указывается на

шкалах всех приборов.

1.2 Датчики, основные показатели и характеристики

Датчик – функциональное устройство, кот. преобразует физическую величину одного рода в физическую величину другого рода, удобную для передачи другим элементам и на усиление.

Основные характеристики:

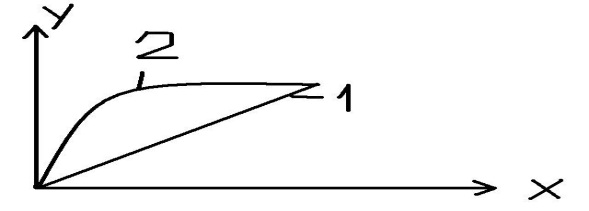

1). Статическая характеристика y=f(x)

1 - линейная

характеристика, поэтому чувствительность

будет постоянной для всего диапазона

х.

будет постоянной для всего диапазона

х.

2 – нелинейная характеристика – чувствительность различна в различных точках крутизны данной характеристики.

Датчики, в кот.

статич. хар-ка непрерывна наз-ся датчиками

непрер-го действия или функциональными.

Если стат-кая хар-ка описывается след.

ф-цией

,

где k=const, то такой датчик наз-ся линейным.

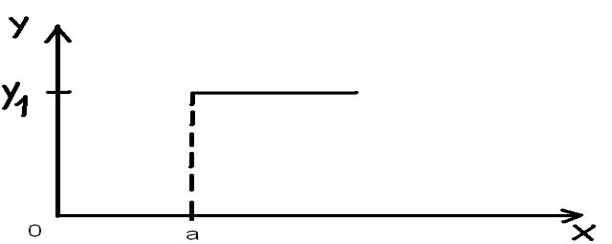

Если стат-кая хар-ка датчика имеет

разрывный характер вида y=0 при 0<x<a,

y=y1

при x>a, то датчик наз-ся релейным.

,

где k=const, то такой датчик наз-ся линейным.

Если стат-кая хар-ка датчика имеет

разрывный характер вида y=0 при 0<x<a,

y=y1

при x>a, то датчик наз-ся релейным.

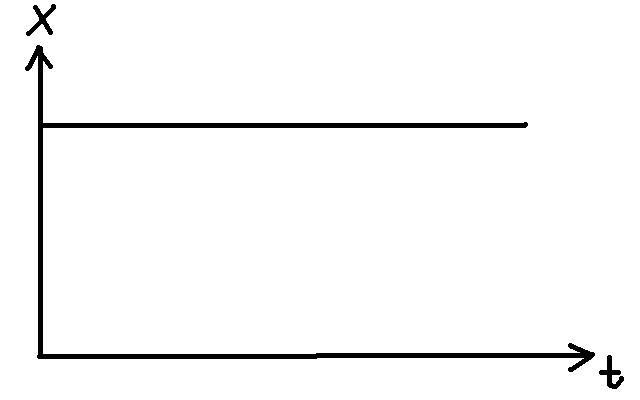

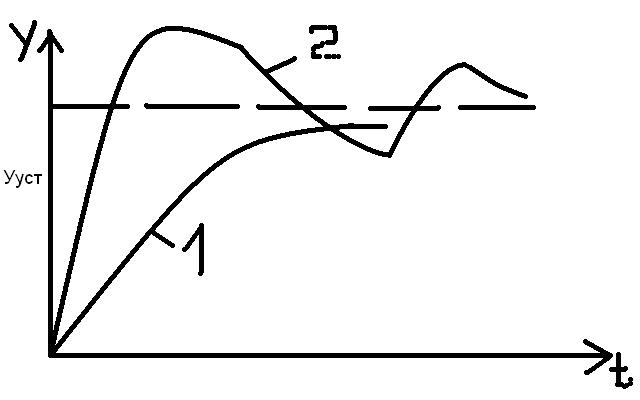

2). Динамическая характеристика - зависимость y от времени при скачкообразном изменении входной величины x.

y=f(t) при x=const

1 – экспонинциальные.

2 - колебательный затухающий процесс.

По виду выходной величины сигнала у датчики делятся на:

- омические (резисторные)

- емкостные

- индуктивные

- термоэлектрические

- трансформаторные

По виду входной величины Х:

- датчики температуры

- давления

- влажности

- расхода состава

- плотности

- перемещения и т.д.