Конспект проведения технической учёбы по теме: “Инструкция по

осмотру, освидетельствованию, ремонту и формированию колёсных пар вагонов серии 81-740.1 и 81-741.1 Московского метрополитена

Т3.25103.00089”.

Общие указания.

Каждая колёсная пара должна иметь на оси чётко поставленные знаки о времени и месте формирования, полного освидетельствования и клейма о приёмке её при формировании.

Кроме этого, элементы колёсной пары должны иметь знаки и клейма, установленные соответствующими стандартами, техническими условиями и настоящей Инструкцией.

Колёсные пары, их детали и элементы, не имеющие установленных клейм и знаков, а также имеющие неясно-читаемые забитые клейма и знаки ---

--- к эксплуатации не допускаются!

-1-

Все виды осмотров и освидетельствований колёсных пар должны производиться работниками, поучившими после установленного испытания

право на выполнение этих работ.

Работники, имеющие право на осмотр или освидетельствование колёсных пар, должны подвергаться не реже, чем один раз в два года повторным

испытаниям теми же комиссиями. Результаты испытаний заносятся в журнал.

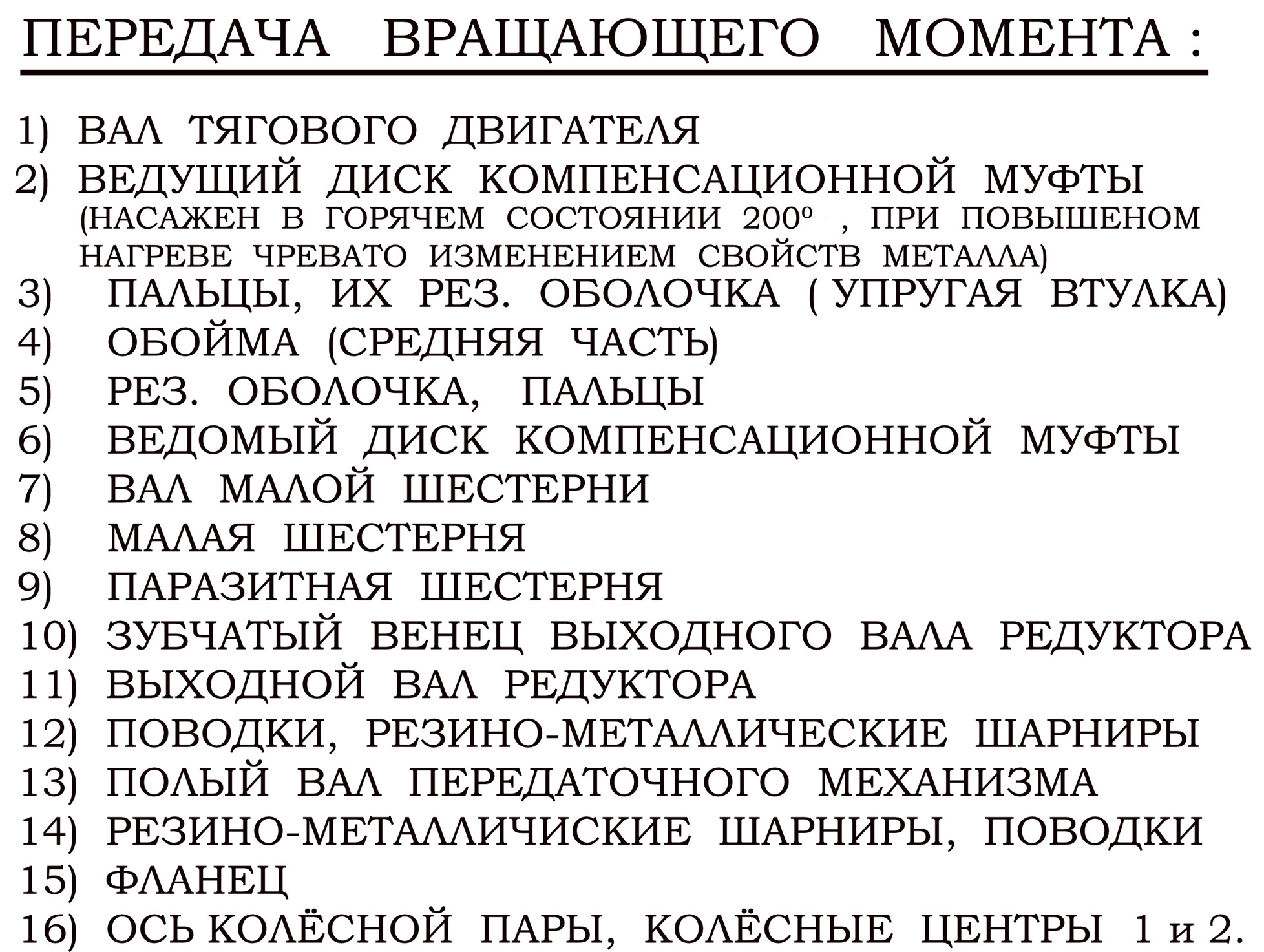

Техническое описание колёсных пар.

Колёсные пары предназначаются для восприятия нагрузки от вагона и

направления его движения по рельсовому пути.

Основные технические характеристики колёсных пар:

Диаметр нового колеса по кругу катания, ----- 860 мм.

Тип колеса ---- цельнокатаное.

Расстояние между внутренними гранями колёс, ----- 1443-1437 мм.

Передаточное число редуктора ----- 5,5.

Тип буксы ----- с шарнирно-рычажным механизмом.

Тип буксовых подшипников ----- роликовые.

Тип подшипников редуктора: малая шестерня ----- роликовые,

паразитная шестерня ----- роликовые,

выходной вал с зубчатым венцом: со стороны колеса ----- шариковый,

со стороны полого вала ----- роликовый.

-2-

Зубчатый венец смазывается --- окунанием в масляную ванну, разбрызгиванием и

масляным туманом;

подшипники редуктора смазываются --- разбрызгиванием и масляным туманом.

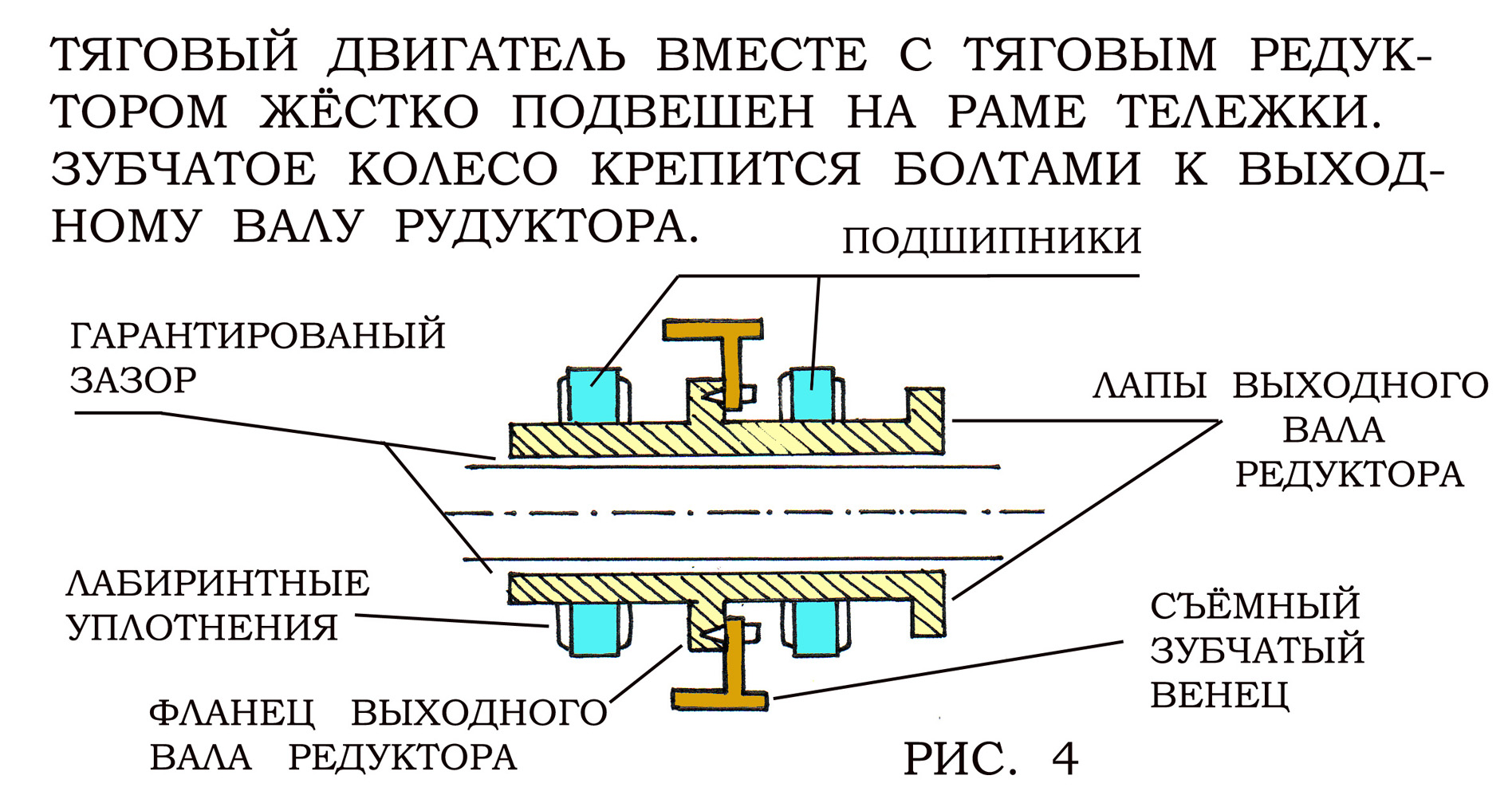

Выходной вал закрывается редуктором, состоящим из корпуса (верхней половины)

и крышки (нижней половины), имеющих одинаковые номера, между которыми по

плоскости разъёма устанавливаются две прокладки из маслобензиностойкого

паронита толщиной 0,6 мм.

Верхняя и нижняя половина крепятся между собой двумя призонными болтами

и болтами М16х60; М16х75 с пружинными шайбами. В верхней половине корпуса

монтируются узлы вала-шестерни и промежуточного вала.

-3-

Зубчатый венец насажен на вал с натягом и соединён с ним дополнительно

Призонными болтами. Болты стопорятся планками.

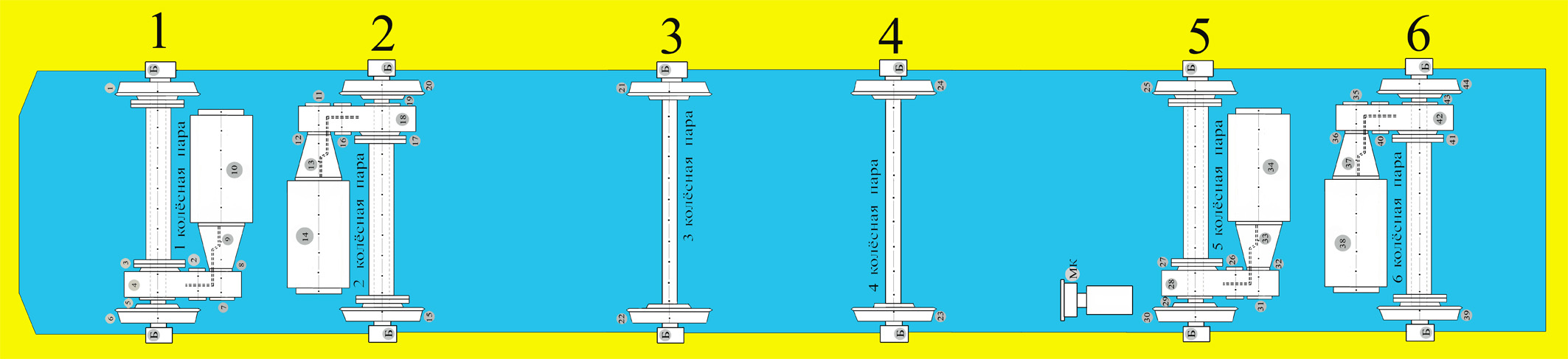

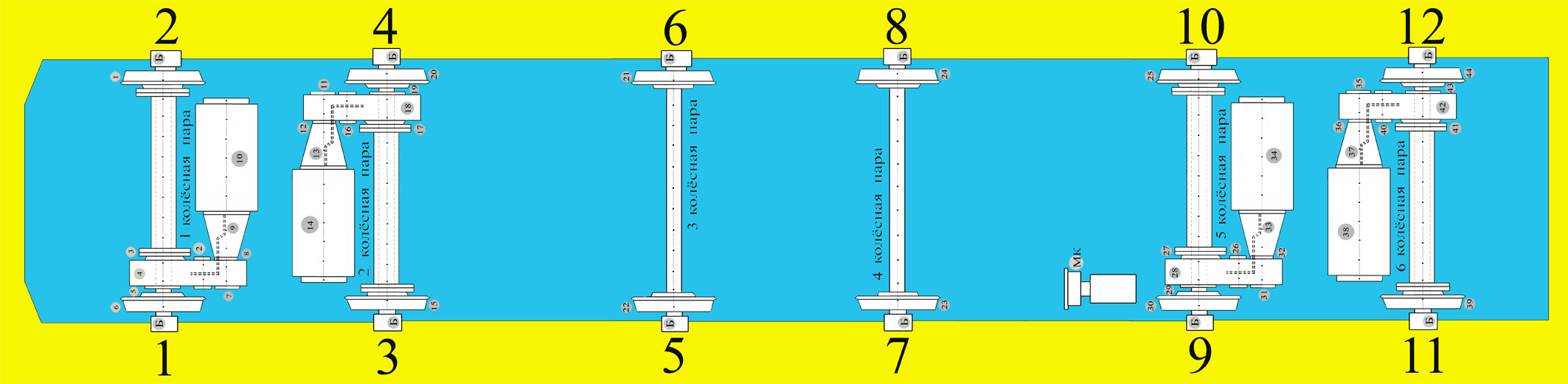

Нумерация колёсных пар и букс под вагоном:

1. Номер “один” присваивается первой колёсной паре со стороны кабины управления

в вагонах 81-740.1 или со стороны приборного отсека в вагонах 81-741.1.

Номера остальным колёсным парам присваивается последовательно.

2. Нумерация букс для вагонов 81-740.1 и 81-741.1 производится в следующем порядке:

1,3,5,7,9,11 ----- левая сторона вагона;

2,4,6,8,10,12 ----- правая сторона вагона --- относительно кабины управления или

первой колёсной пары.

Номер “ один” присваивается буксе со стороны редуктора первой колёсной пары.

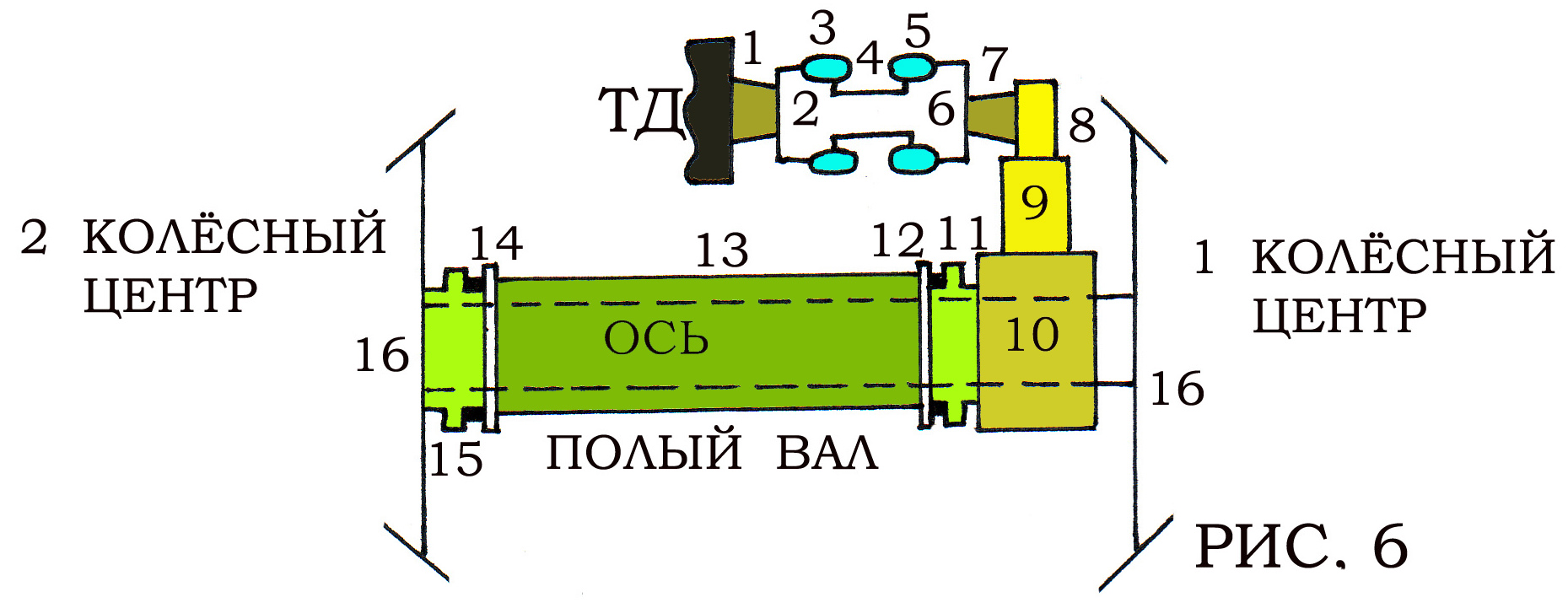

Устройство колёсной пары:

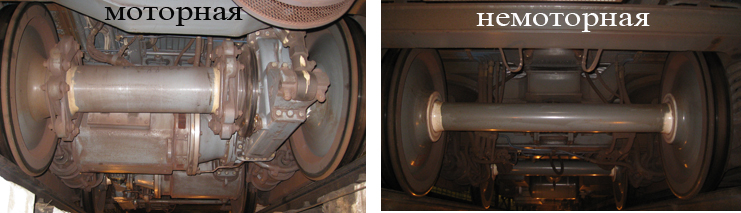

В зависимости от наличия элементов тягового привода применяются следующие

колёсные пары: моторные (1-ая и 3-яя тележка вагонов “Русич”) и не моторные (2-ая тележка вагонов “Русич”) .

-4-

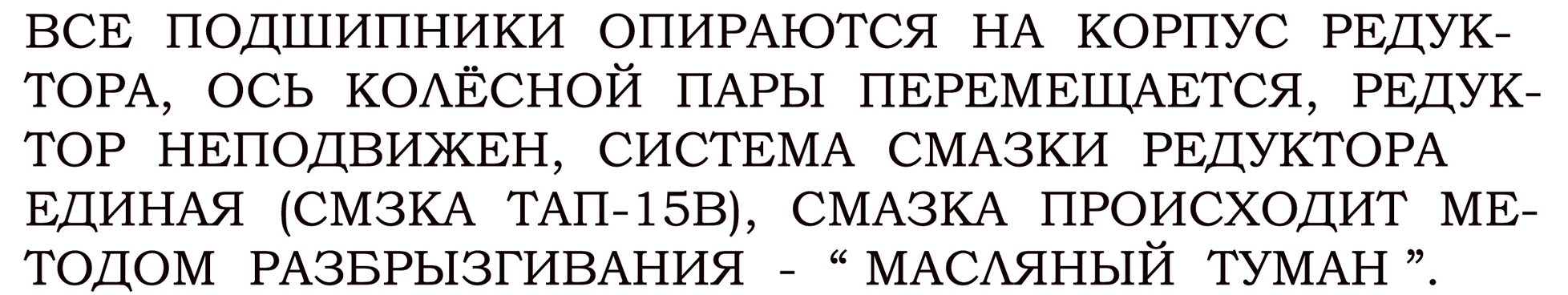

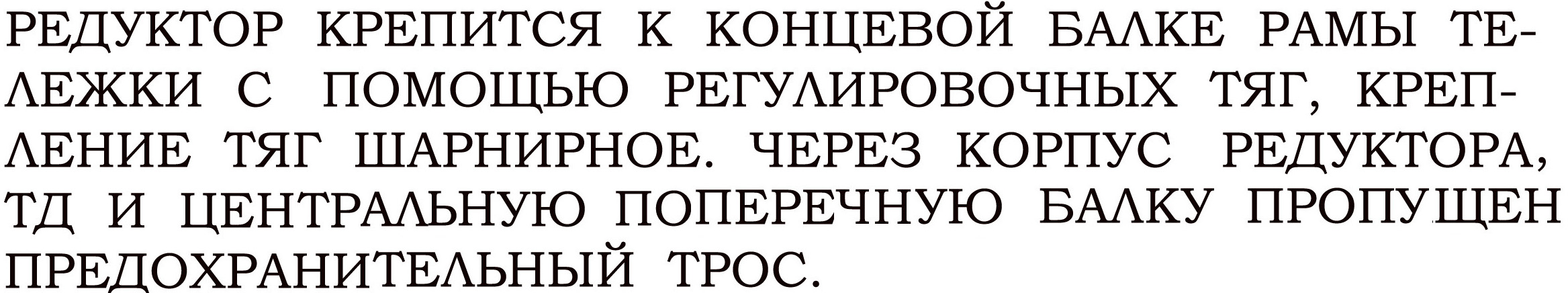

(Передаточный механизм представляет собой полый вал с шарнирно-поводковыми муфтами. Передаточный механизм соединяется с одной стороны через фланец с выходным валом, а другой стороны через фланец со ступицей ходового колеса.

Соединение осуществляется при помощи штифтов и специальных болтов М12.

Болты стопорятся вязальной проволокой.)

-5-

Требования предъявляемые к колёсным парам в эксплуатации:

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах

вагоны с колёсными парами, имеющими хотя бы одну из следующих неисправностей:

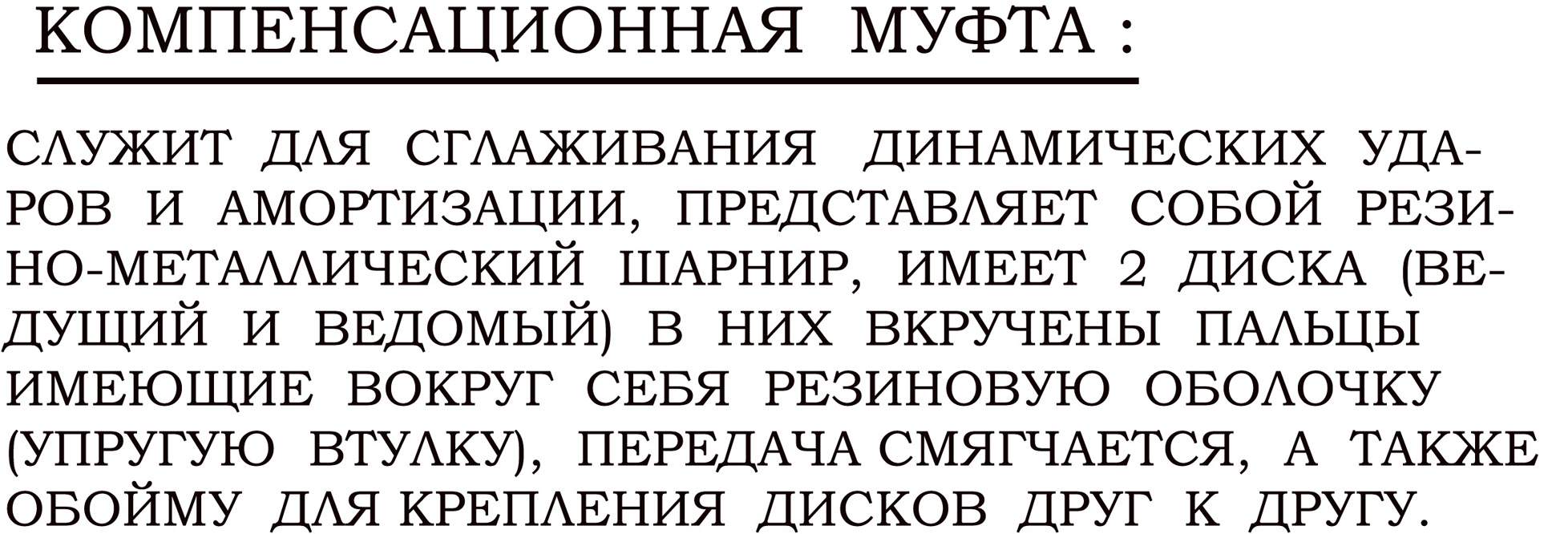

Равномерный прокат колеса по кругу катания:

---- для колёсных пар первой тележки головного вагона с установленным срывным

клапаном --- более 3 мм;

(Это связано с тем, что срывной клапан на вагонах типа “Русич” устанавливается

на первый правый брус токоприёмника соединяющий 1 и 2 колёсную пару, в следствии

этого более строгие требования предъявляются не только 1-ой колёсной паре (как

на вагонах типа “Е”, у которых срывной клапан установлен на приливе 1-ой правой

буксы), но и 2-ой колёсной паре.)

---- для остальных колёсных пар: прокат (равномерный износ куга катания) колёс,

включая местные выбоины --- более 5 мм.

Измерения производятся абсолютным шаблоном в 4-х точках (на практике в 3-х) на расстоянии 70 мм от внутренней грани обода (при наличии ползуна его глубина должна

входить в общую величину проката), как показано на рис.№7 (срок ревизии абсолютного

шаблона --- 2 месяца, дата следующей проверки указана на шаблоне).

“Прокат”--- желобок глубиной “d” образующийся по всей длине рабочей поверхности катания колеса, вследствие естественного износа бандажа при движении колеса по

рельсам, а также смятия металла бандажа (рис.№8) и истирания от воздействия на

колесо тормозных колодок.

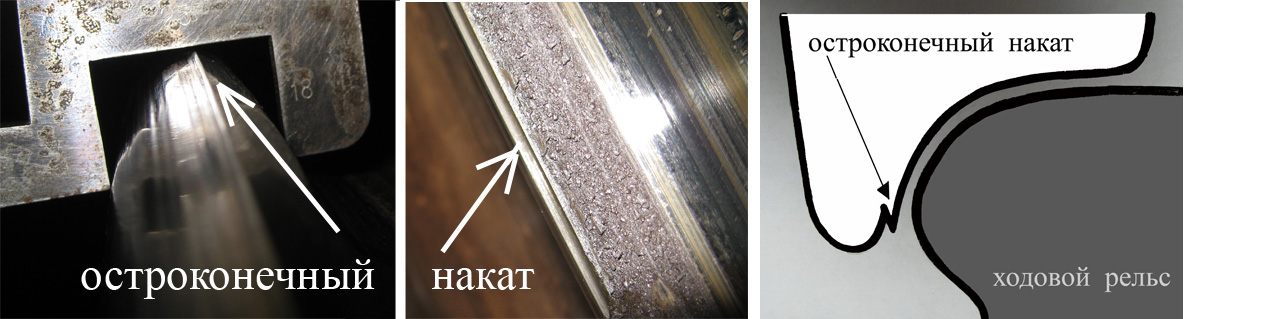

Прокат сопровождается образованием характерного наплыва (наката) у наружного края

колеса.

Неравномерный прокат колеса по кругу катания:

---- для колёсных пар первой тележки головного вагона с установленным срывным

клапаном --- более 0,5 мм;

---- для остальных колёсных пар --- более 0,7 мм.

Неравномерный прокат появляется в результате: неоднородности свойств металла и развития поверхностных дефектов.

Измерения производятся так же абсолютным шаблоном в 4-х точках.

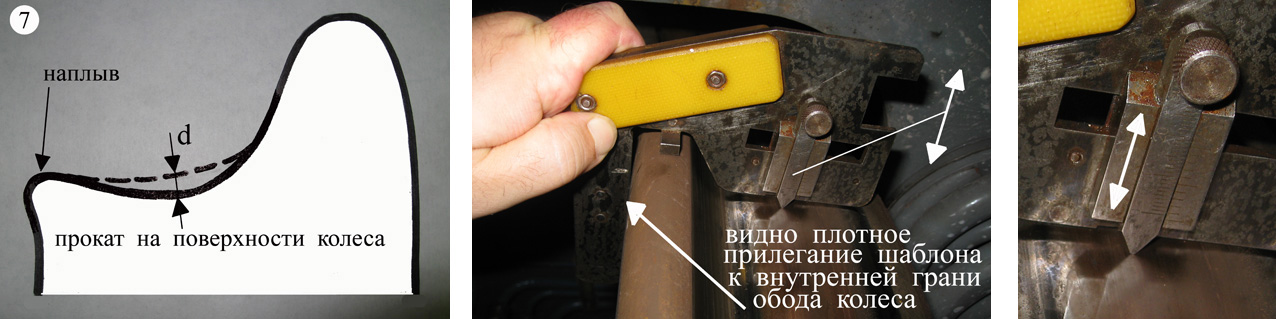

Толщина гребня колеса --- менее 25 мм или более 33 мм (при измерении его на расстоянии 18мм от вершины гребня). Разница толщины гребня у одной к.п. - не более 4мм.

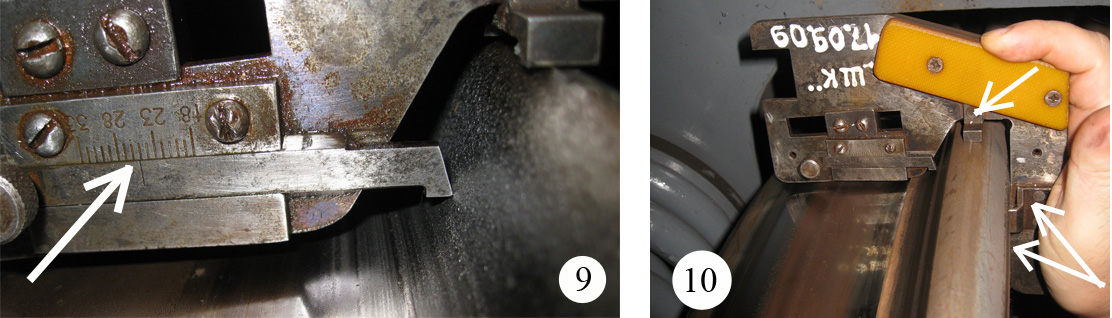

Измерения производятся абсолютным шаблоном (на фото №9 показано что толщина гребня

минимальна и требуется обточка колеса, на фото №10 показан общий порядок замера, необходимо помнить при производстве замеров что шаблон должен плотно прилегать к внутренней грани обода колеса, а верхняя точка шаблона чётко лежит на вершине гребня).

-6-

Вертикальный подрез гребня и остроконечный накат гребня

Вертикальный подрез гребня может появиться в следствии:

--- неправильного формирования колёсной пары;

--- не одинакового диаметра колёс на одной оси и перекоса её относительно

рамы тележки;

--- длительной работы на участках с большими кривыми;

--- изгиба оси;

--- перекоса рамы тележки;

--- неправильной посадки колёс на ось и т.д.

(В результате толщина гребня уменьшается, угол с 60ْ стремится к 90ْ , характерный

признак вертикального подреза появление на гребне металлической пыли, данная

неисправность может привести к сходу подвижного состава с рельсов на кривых или стрелках).

Измерения производятся шаблоном ВПГ (срок ревизии шаблона ВПГ --- 6 месяцев, дата

следующей проверки указана на шаблоне).

“Остроконечный накат” --- смещение металла к вершине гребня, является следствием

воздействия профиля ходового рельса на поверхность катания колеса, в результате которого появляется характерный остроконечный наплыв металла.

Ползун (выбоина) на поверхности катания колеса ---- более 0,3 мм.

Допускается не более трёх ползунов на одно колесо.

“Ползун” --- плоское место глубиной более допустимой.

Происходит в результате скольжения (юза) колеса по рельсу, вызывающее местное

истирание металла колеса.

Основные причины заклинивания колёсных пар и образования ползунов на поверхности катания колеса являются:

--- неправильное (или нерациональное) управление тормозами подвижного состава;

--- неисправности тормозных приборов;

--- нарушение правил регулировки рычажной передачи.

-7-

Измеряется ползун приспособлением для измерения ползуна со стрелочным индикатором (срок ревизии приспособления --- 12 месяцев, дата следующей проверки указана на задней крышки стрелочного индикатора), измерение приспособлением основано на определении глубины механического повреждения на оси по результату разности измерений выполненным на неповреждённом и повреждённом месте, и определяемом по стрелочному индикатору.

Для измерения необходимо установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием

попал в центр ползуна, закрепить корпус стрелочного индикатора на кронштейне, вывести стрелки индикатора на “0”, далее плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани бандажа перевести приспособление на неповреждённое место, показание шкалы индикатора укажет глубину ползуна (необходимо помнить, что малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров (целый круг большой стрелки составляет 1 мм)).