- •Классификация насосов

- •2.2 Основные технические показатели насосов

- •2.3. Центробежные насосы

- •2.3.1. Устройство и принцип действия. Классификация

- •Вентиляторы

- •Классификация вентиляторов

- •Основные параметры

- •Радиальные вентиляторы и их конструкция

- •Осевые вентиляторы и их конструкция

- •Канальные вентиляторы

- •Крышные вентиляторы

- •Диаметральные вентиляторы

- •Компрессоры

- •Поршневые компрессоры

- •Ротационные компрессоры

- •Пластинчатые компрессоры

- •Водокольцевые компрессоры

- •Компрессоры с восьмеричными роторами

- •Винтовые безмасляные компрессоры

- •Спиральные компрессоры

- •Турбокомпрессоры

- •Центробежные компрессоры

- •Основное оборудование тепловых электрических станций

- •7. Котельные установки тэс

- •7.1 Общие сведения

- •7.2. Назначение и классификация котельных агрегатов

- •7.3. Основные виды котельных агрегатов

- •7.3.1. Энергетические котельные агрегаты

- •950 Т/ч; давление пара 25 мПа; температура перегретого пара 565/570°с

- •7.3.2. Паровые котлы производственных котельных

- •7.3.3. Водогрейные котлы

- •7.4. Основные элементы котельного агрегата

- •7.4.1. Испарительные поверхности котла

- •7.4.2. Пароперегреватели

- •7.4.3. Водяные экономайзеры

- •7.4.4. Воздухоподогреватели

- •7.4.5. Тягодутьевые устройства котельного агрегата

- •7.5. Тепловой баланс котельного агрегата

- •7.5.1. Тепловой баланс парового котла

- •7.5.2. Тепловые потери парового котла

- •7.5.3. Коэффициент полезного действия и расход топлива

- •8. Паровые турбины тэс

- •8.1. Основные сведения

НАГНЕТАТЕЛИ.

Общие сведения и классификация.

Нагнетателями называются машины, служащие для перемещения жидкости и газов и повышения их потенциальной и кинетической энергии.

Большинство современных технологических процессов связано с перемещением потоков жидких и газообразных сред, и поэтому нагнетатели имеют очень широкое применение во всех отраслях промышленности, сельском и коммунальном хозяйствах.

В зависимости от вида перемещаемого рабочего тела нагнетательные машины подразделяются на две большие группы: насосы - машины, подающие жидкости; вентиляторы и компрессоры - машины, подающие воздух и технические газы.

Вентилятор

- машина, перемещающая газовую среду

при степени повышения давления

<

1,15 (степень повышения давления

-

отношение давления газовой среды на

выходе из машины к давлению ее на входе).

<

1,15 (степень повышения давления

-

отношение давления газовой среды на

выходе из машины к давлению ее на входе).

Компрессор - машина, сжимающая газ с >> 1,15 и имеющая искусственное (обычно водяное) охлаждение полостей, в которых происходит сжатие газов.

Согласно ГОСТ 17398-72 насосы подразделяются на две основные группы: насосы динамические и насосы объемные.

В динамических насосах и нагнетателях передача энергии жидкости или газу происходит путем работы массовых сил потока в полости, постоянно соединенной с входом и выходом нагнетателя.

В объемных нагнетателях повышение энергии рабочего тела (жидкости или газа) достигается силовым воздействием твердых тел, например поршней в поршневых машинах в рабочем пространстве цилиндра, периодически соединяемым с помощью клапанов с входом и выходом нагнетателя.

Классификация нагнетателей производится также по конструктивным признакам, давлению, развиваемому машиной, назначению в технологическом процессе.

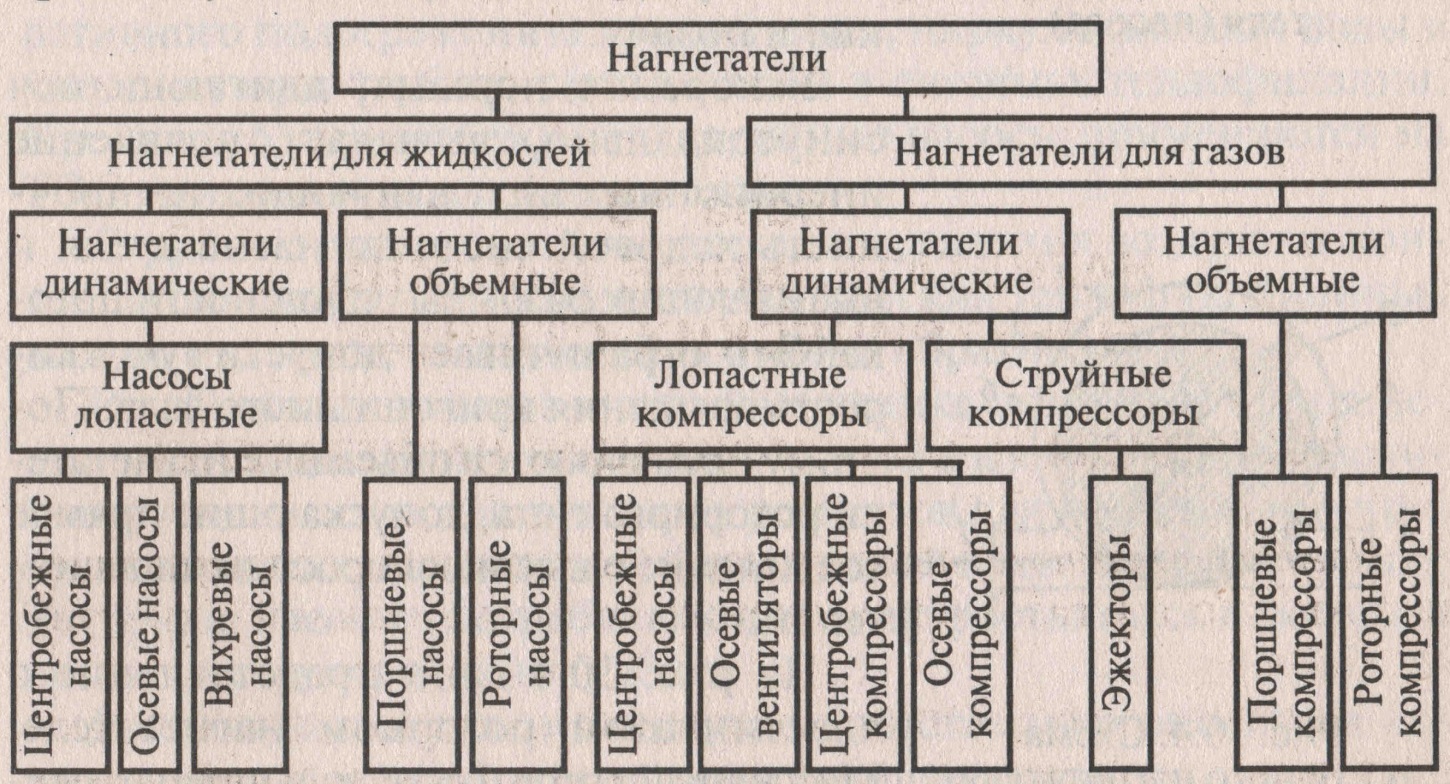

На рис. 1 представлена классификация нагнетателей по принципу действия и конструктивным признакам.

Объёмные нагнетатели работают по принципу механического вытеснения жидкости твёрдым телом. Создающий давление рабочий орган нагнетателя совершает возвратно-поступательное или вращательное движение. Объёмные нагнетатели, работающие при возвратно-поступательном движении рабочего органа, - поршневые – насосы и компрессоры, плунжерные и диафрагменные насосы, при вращательном – ротационные – пластинчатые и зубчатые (шестерённые) и т.п.

Поршневые машины. Передача энергии происходит давлением в рабочих камерах, объёмы которых периодически изменяются, и камеры попеременно сообщаются с входом и выходом нагнетателя.

Характерными особенностями такого типа машин являются:

- возвратно-поступательное движение рабочего органа (поршня, плунжера или диафрагмы);

- принудительное выталкивание жидкости путём перемещения рабочего органа;

-прерывистая подача жидкости.

Рис. 1. Классификация нагнетателей

Возвратно-поступательное

движение связано с появлением больших

сил инерции, что вынуждает ограничивать

среднюю скорость движения поршня. Для

насосов характерны средние скорости

движения поршня порядка

,

а для поршневых компрессоров – обычно

не более 5

,

а для поршневых компрессоров – обычно

не более 5 .

.

Вместе

с тем принудительная подача жидкости

позволяет достигать больших давлений

на выходе из машины даже при очень малой

скорости поршня.

на выходе из машины даже при очень малой

скорости поршня.

Ротационные машины. Они сочетают некоторые особенности поршневых и лопастных машин и существенно отличаются от них по конструктивному выполнению.

Основные особенности ротационных нагнетателей:

- движение рабочего органа (ротора) – вращательное, причём в некоторых случаях имеет место трение пластинок о внутреннюю поверхность корпуса;

- сжатие жидкости принудительное;

- подача непрерывная, но неравномерная.

Динамические нагнетатели. Передача энергии потоку происходит под действием сил инерции и трения в рабочих полостях нагнетателя. К динамическим нагнетателям относятся лопастные нагнетатели (радиальные, центробежные, осевые, вихревые) и трения (струйные, дисковые).

Лопастные машины. К ним относят радиальные, центробежные, осевые и вихревые машины. Основным элементом таких машин является рабочее колесо с лопастями. Энергия вращающегося рабочего колеса передаётся вследствие динамического взаимодействия жидкости.

По устройству и воздействию на жидкость лопастные машины резко отличаются от поршневых:

- движение рабочего органа (рабочего колеса) – вращательное, причём отсутствует трение рабочего колеса о корпус;

- энергия жидкости сообщается за счёт изменения момента количества движения под воздействием лопастей; принудительная подача жидкости отсутствует;

- подача жидкости непрерывная и равномерная. Вращательное движение рабочего колеса в сочетании с отсутствием трения о корпус позволяют применять большие окружные скорости, доходящие в осерадиальных компрессорах до 400 – 500 .

Кроме того, возникающие на лопастях силы, а, следовательно, и сообщённая жидкости энергия пропорциональны квадрату окружной скорости. Следовательно, большие давления могут быть достигнуты либо при очень больших окружных скоростях, либо путём увеличения числа ступеней.

Струйные нагнетатели работают на принципе эжекции высокоскоростной струёй рабочего газа или жидкости отсасываемой среды.

В системах отопления, тепло- и газоснабжения, вентиляции и кондиционирования воздуха используются практически все основные типы нагнетателей. При этом к ним предъявляются следующие основные требования:

- соответствие фактических параметров работы заданным расчётным значениям и соответствие каталожных характеристик нагнетателей фактическим;

- минимальные затраты энергии в нагнетателях;

Возможность регулирования подачи (производительности) и давления в определённых пределах;

- устойчивость и надёжность в работе;

Простота монтажа;

Бесшумность при работе.

НАСОСЫ

Классификация насосов

По принципу действия, независимо от свойств перемещаемой среды, насосы делятся на две основные группы: объёмные и динамические.

Объёмные насосы

К ним относятся возвратно-поступательные (поршневые, плунжерные и диафрагменные) и роторные (шестерённые, пластинчатые, винтовые и т.п.) насосы.

Объёмные насосы применяются при необходимости создавать большое давление и малую подачу. Они обладают высоким КПД, в большинстве случаев могут работать как самовсасывающие (т.е. без залива), подача их при изменении противодавления практически не изменяется.

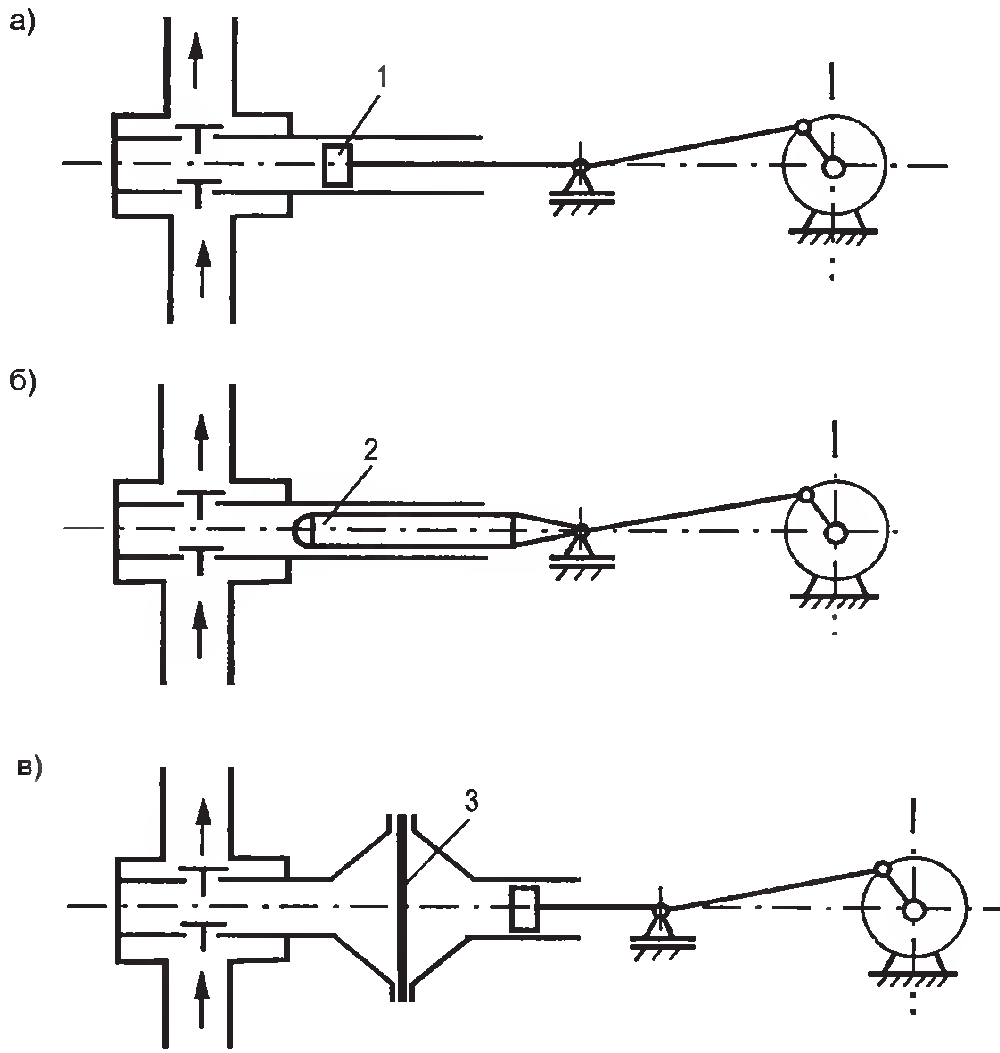

Поршневые, плунжерные и диафрагменные насосы имеют прямолинейное возвратно-поступательное движение рабочего органа (рис. 2.1).

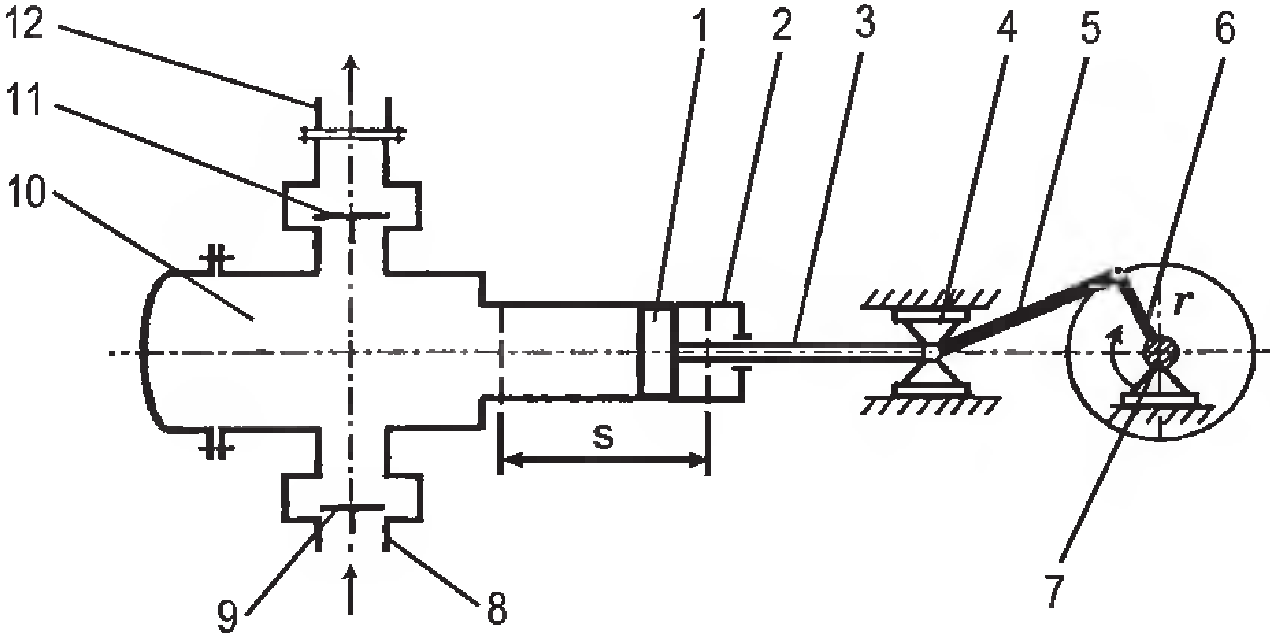

Поршневые насосы. В поршневых насосах рабочим органом является поршень с уплотнительными кольцами, пришлифованными к внутренней зеркальной поверхности цилиндра. Принципиальная схема поршневого насоса показана на рис. 2.2. При движении поршня из крайнего левого положения вправо за счёт разрежения открывается всасывающий клапан, и жидкость поступает в цилиндр. Нагнетательный клапан в это время закрыт (прижат к седлу избыточным давлением в нагнетательной линии). Обратное движение поршня вызывает возрастание давления, вследствие чего всасывающий клапан закрывается и открывается нагнетательный клапан; жидкость из цилиндра поступает в напорную линию. Для работы насоса его всасывающая линия и рабочая камера должны быть заполнены жидкостью. Для этого на всасывающей линии устанавливается обратный клапан.

Рис. 2.1. Объёмные насосы с возвратно-поступательным движением рабочих органов

а – поршневой; б – плунжерный; в – диафрагменный

1 – поршень; 2 – плунжер; 3 - диафрагма

Достоинствами поршневых насосов являются:

- большой напор при небольшой подаче;

- независимость напора H от подачи Q и частоты вращения кривошипа n;

- сравнительно высокий КПД.

Недостатки поршневых насосов:

- большие размеры и масса при больших подачах;

- большие размеры фундаментов для их установок;

- неравномерность подачи;

- наличие клапанов и их износ при работе;

- сложность конструкции;

- тихоходность;

- износ внутренней поверхности цилиндра поршневыми кольцами, что приводит к увеличению утечек жидкости и снижению КПД.

Рис. 2.2. Принципиальная схема поршневого насоса

1 – поршень; 2 – цилиндр; 3 – шток; 4 – ползун; 5 – шатун; 6 – кривошип; 7 – вал кривошипа; 8 – всасывающий патрубок; 9 – всасывающий клапан; 10 – рабочая камера;

11 – нагнетательный клапан; 12 – нагнетательный патрубок

Поршневые насосы применяются главным образом в котельных установках для питания котлов, в системах отопления для заполнения и опорожнения, для гидравлических испытаний систем и оборудования.

Плунжерные насосы. Плунжер представляет собой продолговатый цилиндр и не имеет уплотнительных колец (рис. 2.1, б). Уплотнение в этом случае выполняется только в месте прохода плунжера, что конструктивно исполняется значительно проще. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, поэтому их применяют для перекачивания загрязнённых и вязких жидкостей, а также для создания более высоких давлений.

Диафрагменные насосы. В таких насосах используется упругость резиновой или стальной перегородки (диафрагмы). При всасывающем ходе плунжера вследствие разрежения, создаваемого в цилиндре, диафрагма выгибается в сторону цилиндра; в рабочей камере также создаётся разрежение и всасывается жидкость. При обратном ходе плунжера происходит выталкивание жидкости в нагнетательный трубопровод.

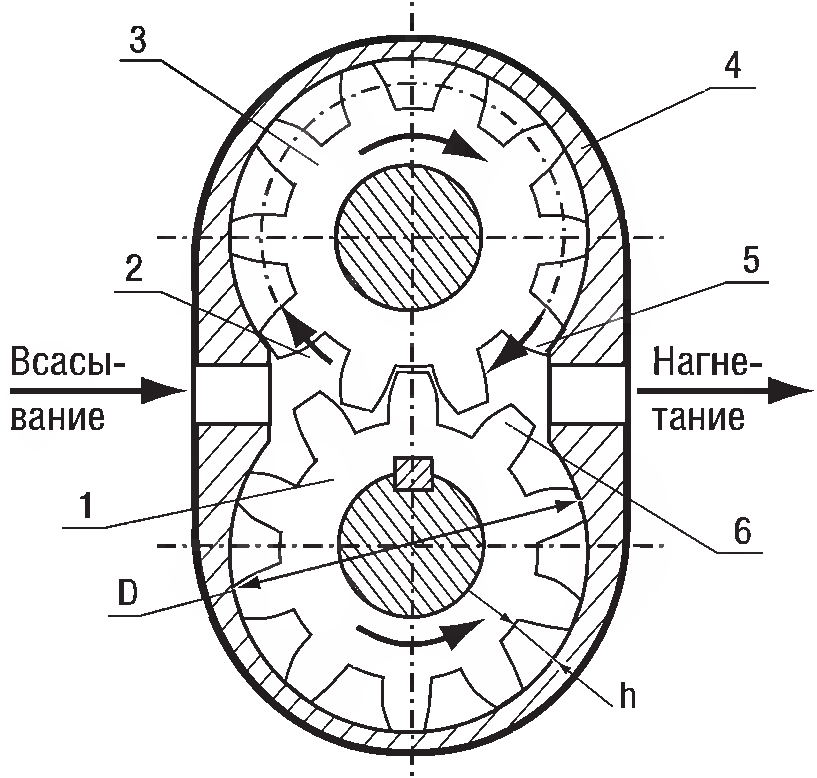

Шестерённые насосы. Они предназначены для перекачивания нефтепродуктов и других жидкостей, обладающих смазывающей способностью, без механических примесей и не вызывающих коррозию рабочих органов насоса.

Конструктивно шестерённый насос состоит из двух шестерён, расположенных в корпусе (рис. 2.3). Одна из шестерён (ведущая) приводится в движение электродвигателем, а вторая (ведомая) получает вращение от первой. Перекачиваемая жидкость захватывается зубьями колёс, отжимается к стенкам корпуса и перемещается со стороны всасывания на сторону нагнетания.

Шестерённые насосы применяются в гидравлических системах и в технологических линиях для подачи топлива и перекачивания нефтепродуктов.

Шестерённые насосы характеризуются высокими показателями надёжности, экономичности, малым весом и габаритами, простотой конструкции. Такие насосы позволяют получать высокие давления (16 МПа). Основные недостатки состоят в быстром износе рабочих органов, невысокой подаче и низком КПД.

Рис. 2.3. Схема шестерённого насоса

1 – ведущая шестерня; 2, 5 – впадины (рабочие камеры);

3 – ведомая шестерня; 4 – корпус; 6 – зуб

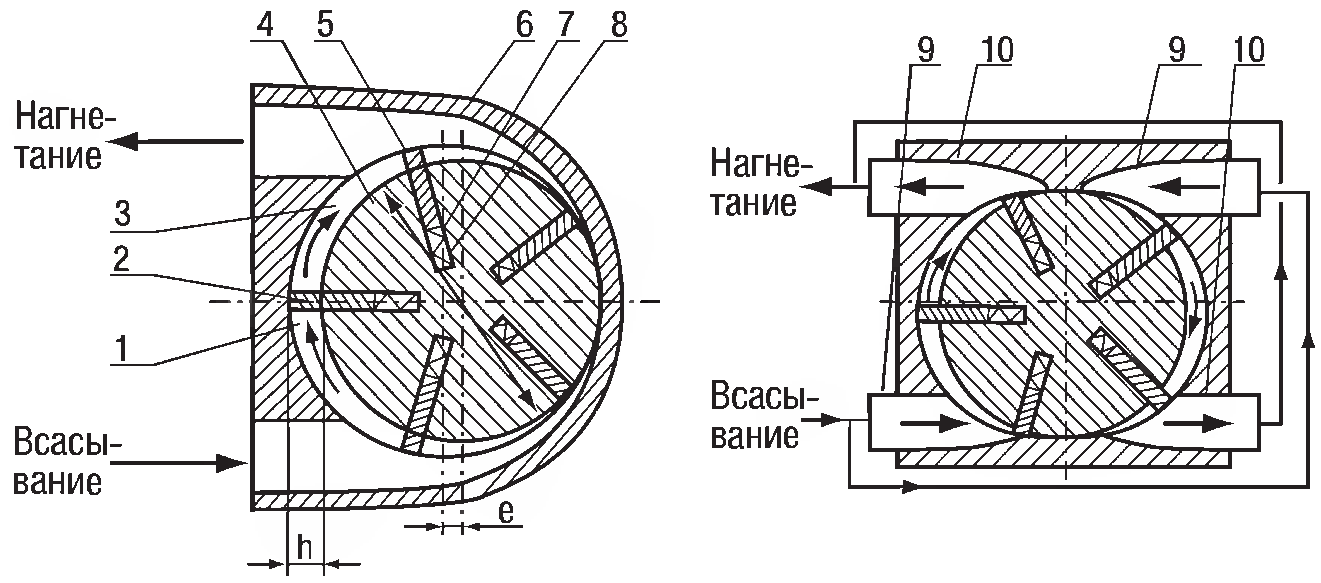

Пластинчатые насосы. В цилиндрическом корпусе эксцентрично располагается массивный ротор с радиальными проточными пазами, внутри которых размещены пластины с пружинами (рис. 2.4). При вращении ротора пластины прижимаются к внутренней поверхности корпуса, захватывают на стороне всасывания жидкость и перемещают её на сторону нагнетания.

Рис. 2.4. Пластинчатые насосы однократного (а) и двукратного (б) действия

1, 3 – рабочие камеры; 2 – точка контакта; 4 – ротор; 5 – пластина; 6 – корпус; 7 – паз;

8 – пружина; 9 – область всасывания; 10 – область нагнетания

Различают пластинчатые насосы однократного, двукратного и многократного действия. В пластинчатых насосах двукратного действия внутренняя поверхность корпуса имеет специальный профиль, что позволяет каждой пластине за один оборот вала дважды производить подачу жидкости.

К достоинствам насоса относятся высокая равномерность и независимость подачи от противодавления, реверсивность потока. Основные недостатки: чувствительность к наличию механических примесей в перемещаемой жидкости, быстрый износ кромок пластин, низкий КПД (до 50%).

Динамические насосы

Они включают лопастные (центробежные, осевые, вихревые) насосы и насосы трения и инерции (шнековые, струйные).

Центробежные насосы имеют наибольшее распространение в промышленности и в системах отопления и теплоснабжения, вентиляции и кондиционирования воздуха.

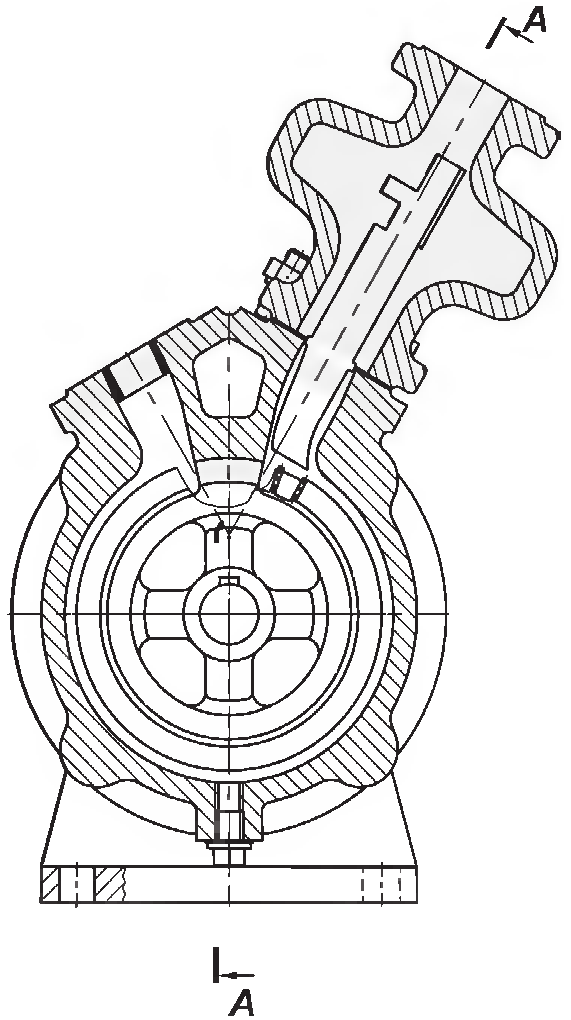

Вихревым насосом называется насос, в котором жидкость перемещается по периферии рабочего колеса в тангенциальном направлении. Они обладают хорошей способностью самовсасывания, т.е. возможностью начинать действие без предварительного заполнения всасывающей трубы подаваемой средой. Благодаря этому вихревые насосы применяются для подачи легкоиспаряющихся или насыщенных газами жидкостей, например, сжиженных газов.

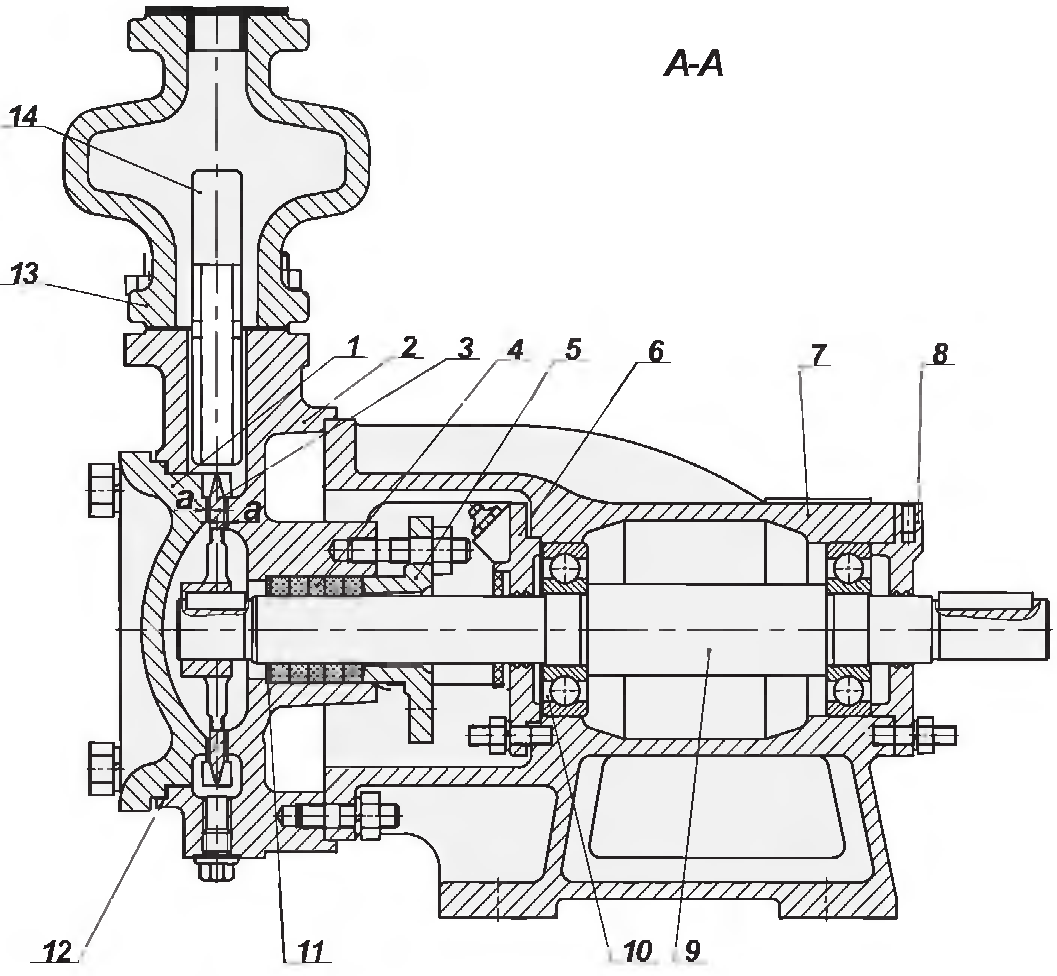

Устройство вихревого насоса показано на рис. 2.5. Рабочая камера проточной части насоса выполнена в корпусе 2 и крышке корпуса 1 и представляет собой кольцевой канал, сообщающийся с входным и выходным патрубками насоса. Всасывающая и направляющая части канала разделены перемычкой (отсекателем).

Рис. 2.5. Вихревой насос

1 – крышка корпуса; 2 – корпус; 3 – рабочее колесо; 4 – сальниковая набивка; 5 - нажимная букса; 6, 8 – крышка; 7 – кронштейн опорной стойки; 9 – вал насоса; 10 - шарикоподшипниковые опоры; 11 – грундбукса; 12 – прокладка; 13 – напорный колпак; 14 - воздухоотвод

Рис. 2.5. Вихревой насос – вид сбоку

Перемещение жидкой среды по кольцевому каналу и придание ей необходимой энергии осуществляется рабочим колесом 3, которое представляет собой диск с радиально расположенными лопатками. Лопатки рабочего колеса захватывают жидкость из бокового пространства и отбрасывают её к периферии колеса. Вследствие этого во вращающемся колесе с двусторонним расположением ячеек и в окружающем колесо канале образуется пара продольных вихрей (рис. 2.6). Это приводит к непрерывному обмену частицами жидкости между ячейками и каналом, при котором и происходит передача энергии от колеса к жидкости.

Рис. 2.6. Схема работы вихревого насоса

1 – рабочее колесо; 2 – корпус; 3 – всасывающий патрубок; 4 – перемычка; 5 – напорный патрубок; 6 – вал; 7 – концентрический канал

Вихревые насосы при малой подаче развивают высокое давление (в 4 – 10 раз больше по сравнению с центробежными насосами), реверсивны, но имеют низкие значения КПД (до 45%).

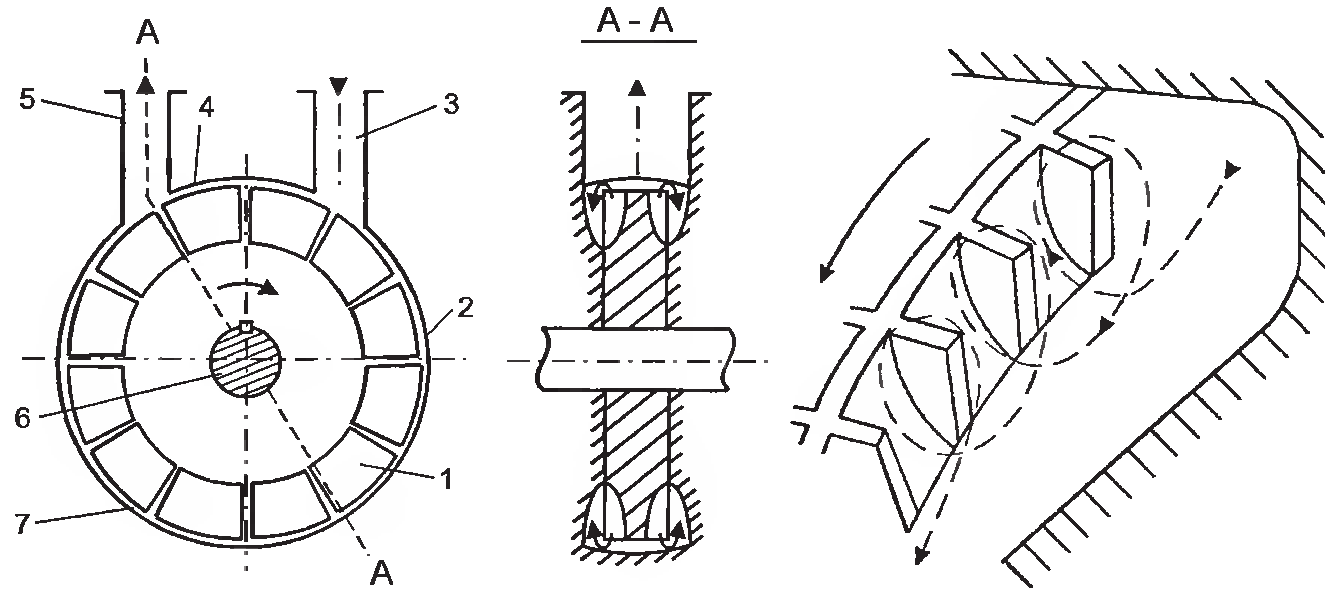

Струйные насосы. Они относятся к динамическим насосам трения. В струйных насосах (эжекторах) отсутствуют движущиеся детали. Наиболее распространены следующие типы эжекторов:

- воздушные эжекторы – рабочей средой является воздух;

- пароструйные эжекторы – рабочим газом является водяной пар;

- водоструйные эжекторы (элеваторы) – рабочая среда – вода; создают давление 20 – 30 кПа, используются для деаэрации воды в водогрейных котельных и системах отопления.

Поток перекачиваемой жидкости перемещается за счёт захвата (эжекции) откачиваемой среды высокоскоростной струёй рабочего газа или жидкости (рис. 2.7). Рабочая жидкость поступает с большой скоростью из сопла через камеру смешения в диффузор, увлекая за счёт поверхностного трения перекачиваемую жидкость. В наиболее узкой части диффузора скорость смеси рабочей и перекачиваемой жидкостей достигает наибольшего значения, а статическое давление потока становится наименьшим.

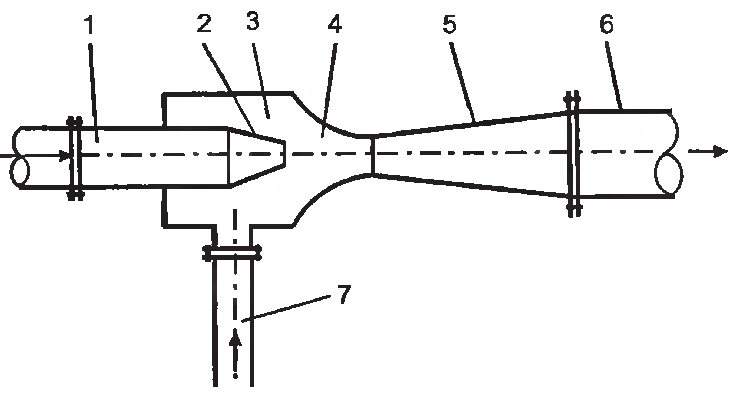

Рис. 2.7. Схема эжектора

1 – трубопровод рабочей жидкости; 2 – сопло; 3 – камера всасывания;

4 – камера смешения; 5 – диффузор; 6 – напорный трубопровод

Перепад давлений в камере смешения и диффузоре обеспечивает подачу жидкости в камеру смешения из всасывающей линии. В диффузоре скорость потока уменьшается, но увеличивается потенциальная энергия давления, и жидкость под напором поступает в нагнетательный трубопровод.

Пароструйные насосы применяют в тех случаях, когда допустимы смешение перекачиваемой жидкости с водой, образующейся при конденсации пара, и одновременно её нагревание. Такие насосы часто используют для подачи воды в паровые котлы.

Преимуществами струйных насосов являются отсутствие подвижных и вращающихся частей, простота конструкции, надёжность работы, небольшие габариты и стоимость, простота эксплуатации. Они малочувствительны к загрязнённым и агрессивным жидкостям.

Недостатками струйных насосов являются невысокие давления на выходе и низкие значения КПД (0,2 – 0,35), а также высокий шум при использовании пара в качестве рабочей жидкости.