- •1. Станок мод. 6р13ф3

- •1.1. Технические характеристики станка

- •1.2. Устройство чпу

- •1.3. Компоновка, основные узлы и движения в станке

- •1.4. Кинематика станка

- •2. Напольный промышленный робот

- •2.1. Техническая характеристика робота

- •2.2. Основные механизмы робота

- •2.3. Захватное устройство робота

- •8.3. Расчет шпинделя станка мод. 6р13ф3 на прочность и жесткость

1. Станок мод. 6р13ф3

Станок предназначен для обработки заготовок сложного профиля из стали, чугуна, труднообрабатываемых сталей и цветных металлов в условиях единичного и серийного производства. В качестве инструмента применяют концевые, торцовые, угловые, сферические и фасонные фрезы, сверла, зенкеры. Класс точности станка Н.

1.1. Технические характеристики станка

Размер рабочей

поверхности стола (ширина |

400 1600 мм |

Число частот вращения шпинделя |

18 |

Пределы частот вращения шпинделя |

40 – 2000 об/мин |

Пределы рабочих подач стола и ползуна |

10 – 2000 мм/мин |

Скорость быстрого перемещения стола и ползуна |

4800 мм/мин |

Наибольший диаметр торцовой фрезы |

125 мм |

Наибольший диаметр концевой фрезы |

40 мм |

Наибольший диаметр сверла |

30 мм |

Габаритные размеры станка (длина ширина высота) |

3200 2465 2670 мм |

1.2. Устройство чпу

NC201M – высокотехнологичное устройство ЧПУ с использованием современных компьютерных технологий для комплексных и высокопроизводительных решений управления станками токарной и фрезерной групп с количеством входов выходов не более 48/32.

Процессорный модуль (133, RAM 4Mb, Flash 8Mb, каналы-FDD, HDD, RS-232)

Модуль энкодера/ЦАП каналов энкодера - 4, Каналов ЦАП- 5

Модуль входов/выходов количество входов- 32/24 (64/48)

Пульт оператора дисплей – TFT-10.4”, клавиатура (QWERTY), селекторы (JOG, F%, S%).

Габариты (высота х ширина х глубина): 340 х 432 х 140

Программное обеспечение предоставляет возможность использовать множество постоянных циклов, позволяющих эффективно решать задачи программирования типовых движений: черновые/чистовые токарные циклы точения и нарезки пазов, циклы резьбонарезания, циклы сверления/растачивания, циклы измерения, экономя при этом время на расчеты десятков кадров и объем памяти.

1.3. Компоновка, основные узлы и движения в станке

Базой станка (рис. 2) является станина А, имеющая жесткую конструкцию за счет развитого основания и большого числа ребер. По вертикальным направляющим корпуса станины движется консоль Б (установочное перемещение). По горизонтальным (прямоугольного профиля) направляющим консоли перемещается в поперечном направлении механизм стол-салазки Д (подача по оси Y'), а по направляющим салазок в продольном направлении – стол (подача по оси X'). В корпусе консоли смонтированы приводы поперечной и вертикальной подачи, а в корпусе салазок – привод продольной подачи. Главное движение фреза получает от коробки скоростей В. В шпиндельной головке Г установлен привод вертикальных перемещений ползуна по оси Z.

Рис. 2. Общий

вид станка мод. 6Р13Ф3

Рис. 2. Общий

вид станка мод. 6Р13Ф3

1.4. Кинематика станка

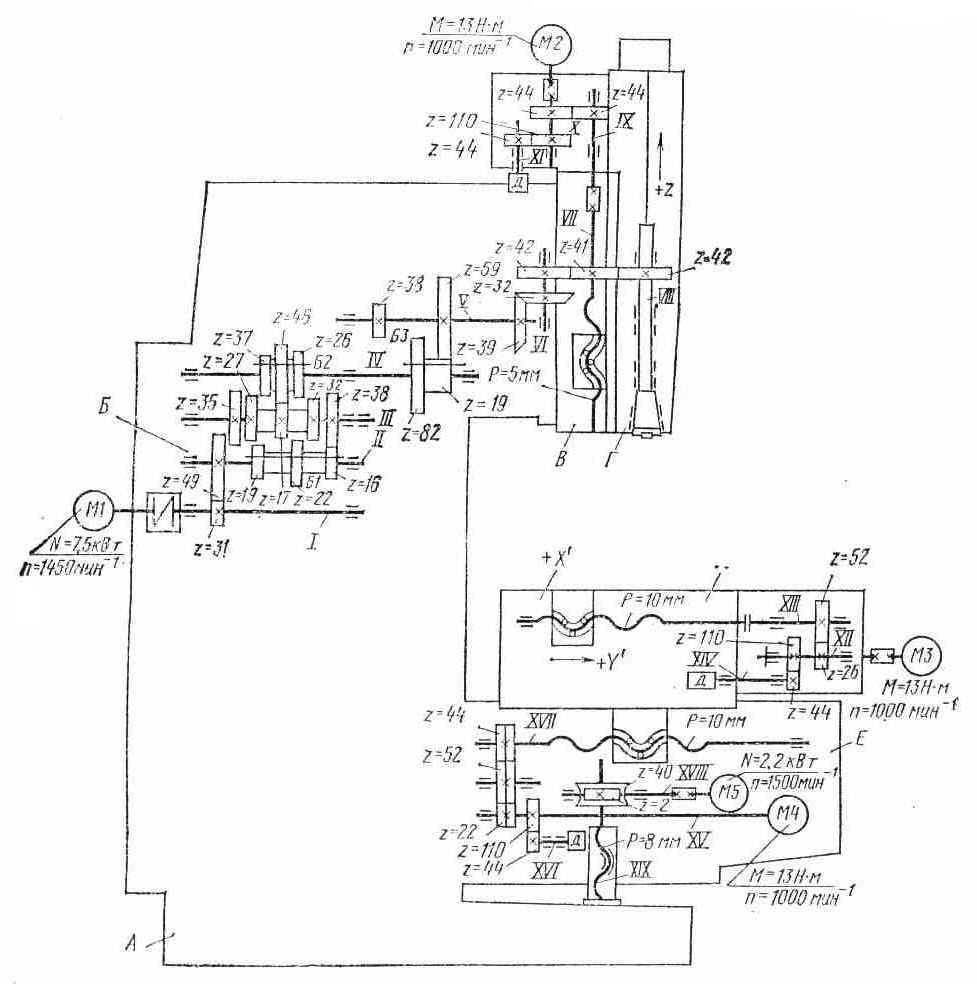

Главное движение. Шпиндель VIII получает вращение от асинхронного электродвигателя M1 (N = 7,5 кВт, n = 1450 об/мин) через коробку скоростей с тремя передвижными блоками зубчатых колес Б1, Б2, БЗ и передачи z = 39–39, z = 42–41–42 в шпиндельной головке. Механизм переключения блоков обеспечивает получение 18 частот вращения и позволяет выбирать требуемую частоту вращения без последовательного прохождения промежуточных ступеней. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

.

.

Рис. 2. Кинематическая схема станка 6Р13Ф3

Инструмент в оправке крепят вне станка с помощью сменных шомполов. Оправка имеет наружный конус 50 и внутренний конус Морзе № 4.

Для крепления инструмента с конусами Морзе № 2 и 3 применяют сменные втулки. Зажим инструмента осуществляется электромеханическим устройством. Смазывание подшипников и зубчатых колес коробки скоростей осуществляется от плунжерного насоса, расположенного внутри коробки скоростей.

Движения подач. Вертикальная подача ползуна со смонтированным в нем шпинделем осуществляется от высокомоментного двигателя М2 (М = 13 Н·м, n = 1000 об/мин) через зубчатую пару z = 44–44 и передачу винт-гайка качения VII с шагом Р = 5 мм. Предусмотрено ручное перемещение ползуна. На валу XI установлен датчик обратной связи – трансформатор типа ВТМ-1В.

Поперечная подача салазок осуществляется от высокомоментного двигателя М4 (М = 13 Н·м, n = 1000 об/мин), через беззазорный редуктор z = 22–52–44 и винт-гайку качения XVII с шагом Р = 10 мм. Зазор в косозубых цилиндрических колесах 1, 3 и 5 редуктора устраняют шлифованием полуколец 2 и 4, устанавливаемых между колесами 3 и 5.

Продольная подача стола происходит от высокомоментного электродвигателя МЗ (см. рис. 2) через беззазорный редуктор z = 26–52 и винт-ганку качения XIII с шагом Р = 10 мм. В редукторах продольного и поперечного перемещений установлены датчики обратной связи – трансформаторы типа ВТМ-1В. Зазор в направляющих стола и салазок выбирают клиньями. Зазор в передачах винт-гайка качения устраняют поворотом обеих гаек в одну сторону на нужное число зубьев.

Вспомогательные движения. Специальными шестигранными выводами можно производить ручные перемещения по координатам X’ и Y’. Установочная вертикальная подача консоли осуществляется от электродвигателя М5 (N = 2,2 кВт, n = 1500 об/мин) через червячную пару z = 2–40 и ходовой винт XIX.

длина)

длина)