- •1.Испытания на фреттинг – коррозию

- •1.1.Исходные данные для проведения эксперимента

- •1.2.Подготовка к испытаниям

- •1.3.Расчет необходимых для экспериментов параметров

- •1.4.Ход и результаты испытаний

- •1.5.Выводы по проведенным испытаниям

- •2. Исследование антифрикционных смазочных материалов на машине трения смт.

- •2.2. Исследование антифрикционных характеристик на машине трения смт

- •2.3.Ход и результаты испытаний

- •2.3.2. Исследование антифрикционных свойств консистентных смазок

- •2.4.Выводы по проведенным испытаниям

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение Высшего профессионального образования

«МАТИ-Российский государственный технологический университет имени К.Э. Циолковского»

(МАТИ)

Кафедра «Технология проектирования и производства

двигателей летательных аппаратов»

Расчетно-графическая работа

по дисциплине

«Триботехника»

Выполнил:

студент:

группа: 2ДЛА-ДМ-306

Преподаватель: Денисов Л.В.

Дата:

Москва 2014 г.

Содержание

1.Испытания на фреттинг – коррозию…………………………………………...3

1.1.Исходные данные для проведения эксперимента……………………3

1.2.Подготовка к испытаниям…………………………………………….4

1.3.Расчет необходимых параметров для эксперимента………………..4

1.4.Ход и результат испытаний……………………………………………5

1.5.Вывод по проведенным испытаниям………………………………….7

2.Исследование антифрикционных смазочных материалов на машине трения СМТ………………………………………………………………………………..8

2.1.Исходные данные для проведения эксперимента……………………9

2.1.1.Исследование антифрикционных свойств жидких смазок…9

2.1.2.Исследование антифрикционных свойств консистентных смазок………………………………………………………….9

2.2. Исследование антифрикционных характеристик на машине трения…………………………………………………………………………….10

2.3.Ход и результат испытаний…………………………………………..10

2.3.1.Исследование антифрикционных свойств жидких смазок..10

2.3.2.Исследование антифрикционных свойств консистентных смазок……………………………………………………………………………11

2.4.Выводы по проведенным испытаниям………………………………12

1.Испытания на фреттинг – коррозию

Фреттинг-коррозия (от английского fret –разъедать, подтачивать) по ГОСТ 5272-68 – коррозия при колебательном перемещении одной поверхности относительно другой в условиях воздействия коррозионной среды.

Изнашивание при фреттинг-коррозии по ГОСТ 16429-70 это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. В случаях, когда коррозионное разрушение явно не проявляется (процесс протекает в контакте неметаллических материалов, в вакууме или инертных средах, при обильной смазке, предотвращающей доступ окислительной среды), используют термины фреттинг и фреттинг-износ. Усталостное разрушение деталей, инициированное фреттинг-коррозией, называют фреттинг-усталость.

1.1.Исходные данные для проведения эксперимента

Образец и контробразец изготовлены из титанового сплава ВТ-20. Данный сплав применяется для наглядности эксперимента, так как обладаетвысокой когезией при сухом трении.

Для проведения эксперимента были использованы следующие данные:

=

10 мм;

=

10 мм;  =

20 мм;

=

20 мм;

=

10 кг;

=

10 кг;  = 5 кг;

= 5 кг;

n = 1400 об/мин; e = 9 мм;

τ= 30 мин;

где –

внутренний диаметр контробразца,

– наружный диаметр

–

внутренний диаметр контробразца,

– наружный диаметр

контробразца, e – эксцентриситет, τ – время испытания.

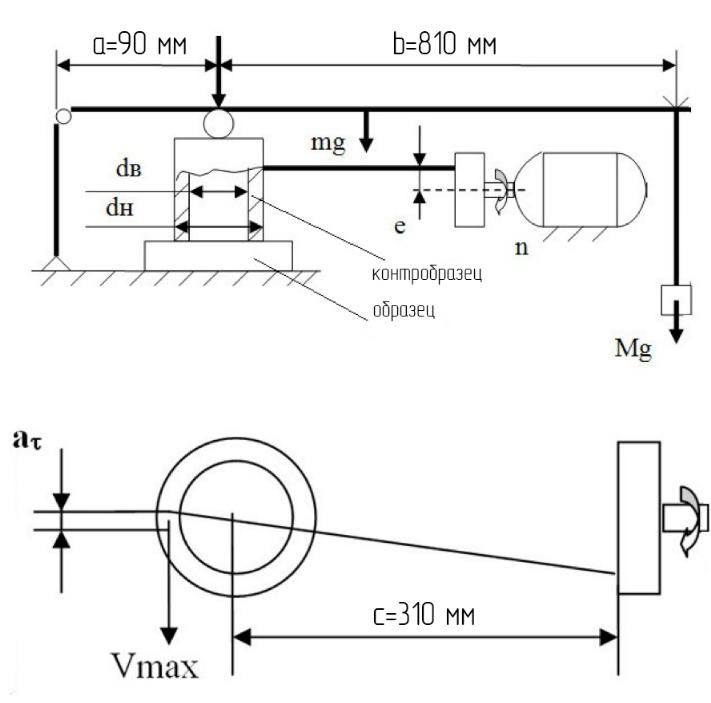

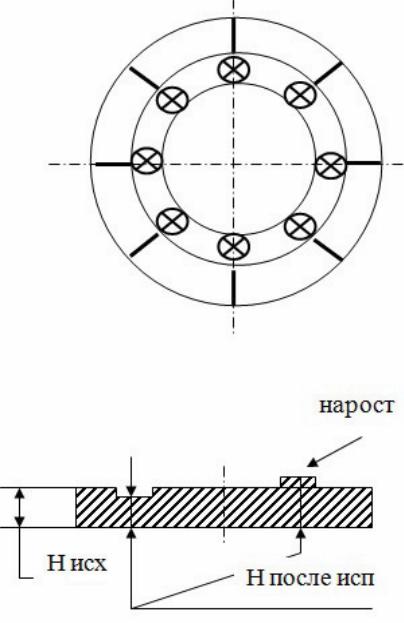

Схема испытания представлена на рис. 1.1.

Рисунок 1.1. Схема испытания

1.2.Подготовка к испытаниям

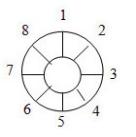

Перед испытаниями были сделаны измерения отклонения профиляконтактируемых поверхностей образца и контробразца в восьми секторах спомощью вертикального оптиметра с точностью 1 мкм (рис. 1.2).

Рисунок 1.2.Номера сечений образца и схема измерения отклонений (места

измерения

указаны![]() )

)

1.3.Расчет необходимых для экспериментов параметров

Определим площадь контакта образцов:

Определяем амплитуду:

Определяем максимальную скорость:

После подстановки полученного значения получаем:

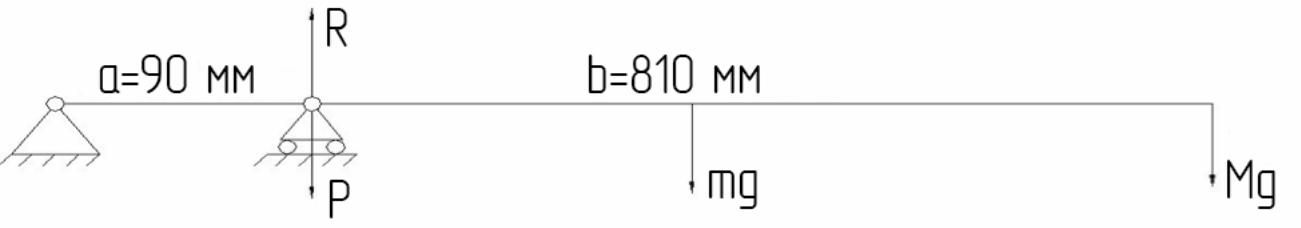

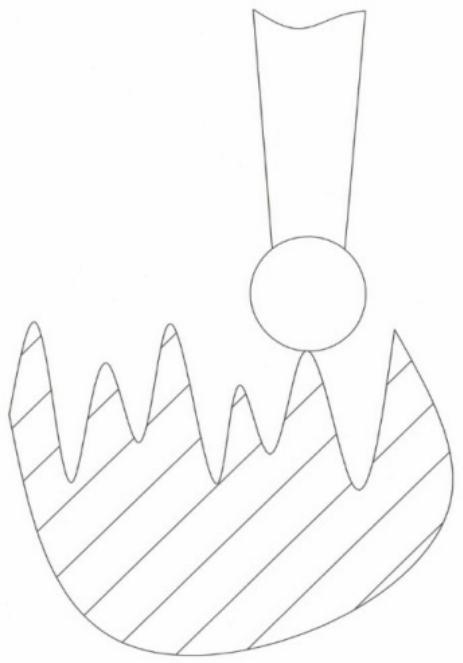

Для определения силы реакции опоры R необходимо рассмотреть силовую схему испытания, которая представлена на рис. 1.3.

Рисунок 1.3.Силовая схема испытания

Для определения силы реакции опоры составим уравнение действующих в системе моментов:

Определяем удельное давление:

Определяем число циклов:

1.4.Ход и результаты испытаний

Испытания на фреттинг-коррозию продолжались 30 минут. При этом происходило образование наростов и впадин на контактируемых поверхностях.

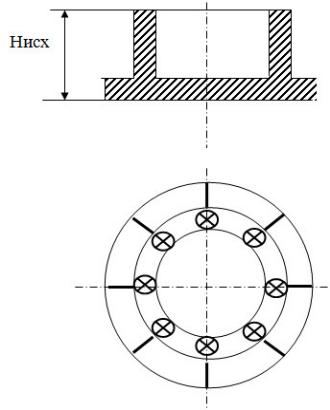

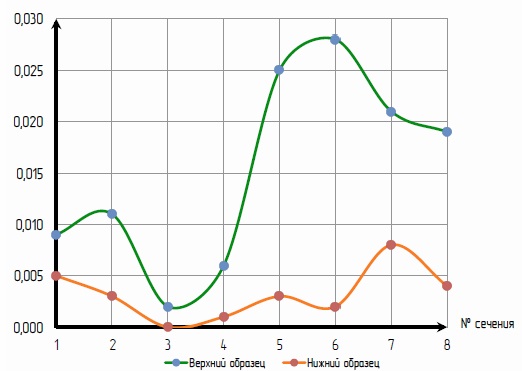

После чего определялись отклонения профиля (рис. 1.4.1.), и была рассчитана разность значений отклонений ΔН и построен график для образца и контробразца. Только положительные значения ΔН обусловлены неспособностью идентора вертикального оптиметра проникать во впадины ввиду того, что радиус вершины индентора превосходит размеры впадин (рис. 1.4.2.).

Рисунок 1. 4.1. Схема разметки и измерения исходной высоты нижнего образца

(НО)

и

высоты после испытания

и

высоты после испытания

(места

измерения обозначены

)

(места

измерения обозначены

)

Рисунок 1.4.2.Измерение отклонения профиля образцов

Результаты

измерений

расчета параметров ΔН по сечениям для

образца и контр образца сведены в таблицу

1.4. Таблица1.4.

расчета параметров ΔН по сечениям для

образца и контр образца сведены в таблицу

1.4. Таблица1.4.

№ сече-ния |

Размеры ВО, мм |

Изменение размера ΔН, мм |

№ сече- ния |

После испытания |

Изменение размера Н, мм |

||||||||

До испытания |

После испытания |

До испытания |

После испытания |

|

|||||||||

1 |

21,657 |

21,666 |

0,009 |

1 |

8,615 |

8,620 |

0,005 |

||||||

2 |

21,658 |

21,669 |

0,011 |

2 |

8,617 |

8,620 |

0,003 |

||||||

3 |

21,664 |

21,666 |

0,002 |

3 |

8,616 |

8,616 |

0,000 |

||||||

4 |

21,666 |

21,672 |

0,006 |

4 |

8,617 |

8,618 |

0,001 |

||||||

5 |

21,668 |

21,693 |

0,025 |

5 |

8,617 |

8,620 |

0,003 |

||||||

6 |

21,664 |

21,692 |

0,028 |

6 |

8,615 |

8,617 |

0,002 |

||||||

7 |

21,664 |

21,685 |

0,021 |

7 |

8,613 |

8,621 |

0,008 |

||||||

8 |

21,652 |

21,671 |

0,019 |

8 |

8,615 |

8,619 |

0,004 |

||||||

Рисунок 1.4.3. График изменения размеров по сечениям образца и контробразца.