- •1. Назначение и устройство дсп

- •2. Технологические особенности электроплавки стали в дсп

- •3. Особенности управления дуговыми печами

- •4. Дсп как объект автоматизации

- •5. Автоматический контроль параметров дсп

- •6. Рациональный объем автоматизации дсп

- •7. Измерение основных технологических параметров

- •8. Локальные системы автоматического регулирования в дсп

- •9. Математические модели дсп

- •10. Асу тп выплавки стали в дсп

1. Назначение и устройство дсп

Дуговые сталеплавильные печи (ДСП) широко применяются в черной металлургии для производства высококачественной стали и сплавов.

В качестве металлической шихты в этих печах применяют стальной лом (скрап), легированные отходы собственного производства и ферросплавы.

Расплавление шихты и поддержание заданной температуры жидкого металла осуществляются за счет тепла, выделяемого в основном в электрических дугах, горящих между графитированными электродом и металлом.

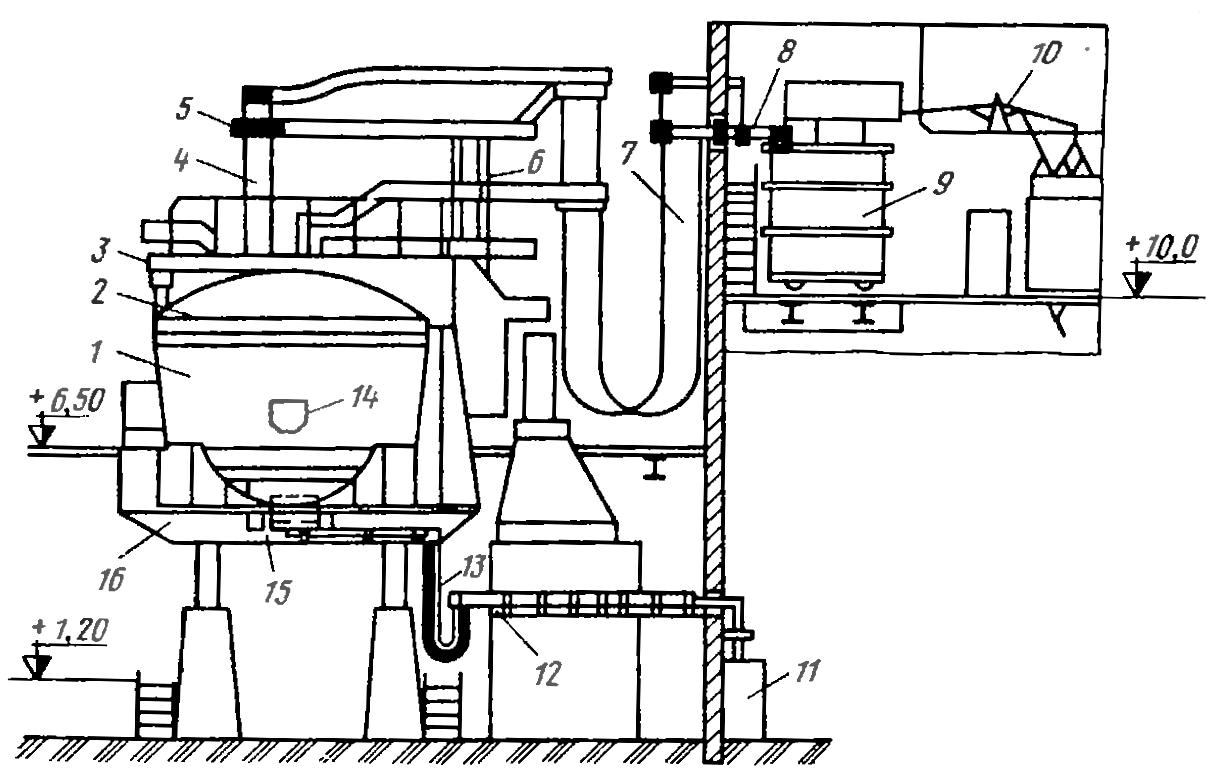

Рис 1. Дуговая сталеплавильная печь

1 – кожух; 2 – свод; 3 – полупортал; 4 – электрод; 5 – электрододержатель; 6 – телескопическая стойка; 7, 8 – соответственно гибкая и жесткая части короткой сети; 9 – печной трансформатор; 10 – трансформатор тока; 11 – преобразовательный агрегат устройства электромагнитного перемешивания (УЭМП), 12, 13 – соответственно жесткая и гибкая части токопровода статора; 14 – сливной носок; 15 – статор УЭМП; 16 – люлька

Трехфазная дуговая сталеплавильная печь (рис. 1) состоит из следующих основных элементов: кожуха, свода, огнёупорной футеровки, трех электродов, электрододержателей, токоподводов, люльки и механизмов, предназначенных для наклона печи, перемещения и зажима электродов, подъема и опускания дверцы рабочего окна и раскрытия печи перед загрузкой в нее шихты сверху. Внутри кожуха располагается футеровка, образующая рабочее пространство печи. К кожуху печи прикрепляется носок для слива металла из печи в ковш. Для наблюдения за плавкой и подачи шлакообразующих и легирующих добавок в кожухе печи имеется рабочее окно. В средней части свода предусмотрены три круглых отверстия для прохода цилиндрических электродов, которые крепятся в головках электрододержателей с помощью специальных зажимов. Электрододержатели перемещаются по вертикали с помощью специального механизма, который связан с автоматическим регулятором электрического режима. Кожух печи устанавливают на специальной люльке, которая может наклоняться примерно на угол 40° в сторону слива металла в ковш и примерно на угол 19° в сторону скачивания шлака.

Основные механизмы выполняют с электромеханическими или гидравлическими приводами. Современные печи номинальной емкостью 25 т и выше оборудуются устройствами для электромагнитного перемешивания металла (УЭМП).

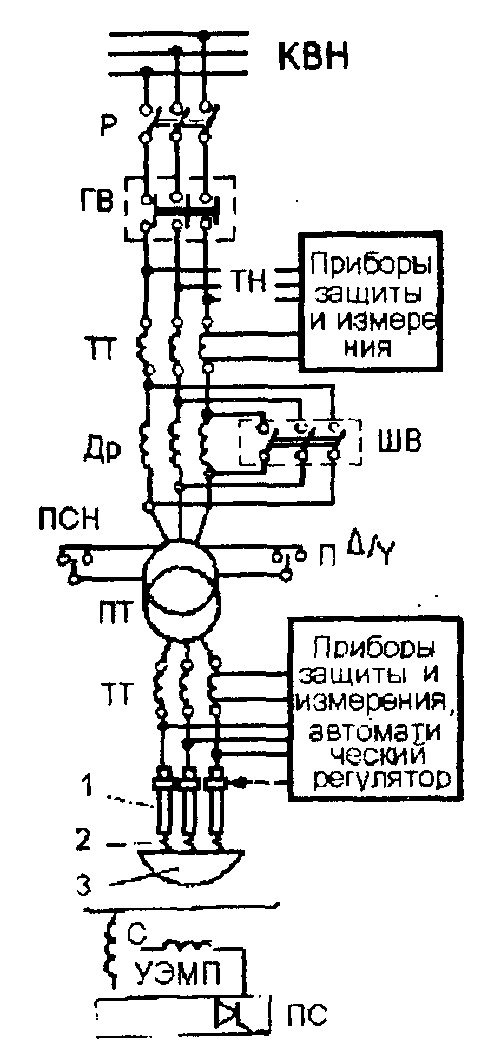

На рис.2 приведена схема электропитания ДСП.

Главный выключатель служит для разрыва высоковольтной цепи под нагрузкой и гашения электрической дуги в минеральном масле, заполняющем выключатель.

Дроссель служит для стабилизации горения дуг между электродами и металлом во время плавления металлической шихты, достигаемой введением в цепь индуктивного сопротивления и ограничения силы токов короткого замыкания. После полного плавления металлической шихты дроссель шунтируется вспомогательным масляным выключателем.

Рис. 2. Схема электропитания ДСП: КВН – кабель высокого напряжения; Р – разъединитель; ГВ – главный выключатель; ТН – трансформатор напряжения; ТТ – трансформаторы тока; Др – дроссель; ШВ – шунтирующий выключатель; ПТ – печной трансформатор; ПСН – переключатель ступеней напряжения; П/Y – переключатель «треугольник – звезда»; 1 – электрод; 2 – дуга; 3 – металлическая ванна; С – статор устройства электромагнитного перемешивания металла (УЭПМ); ПС – преобразователь.

Разъединитель (трехполюсный рубильник) служит для отключения электропечи от питающей электросети при снятой нагрузке (выключенном главном выключателе).

Печной трехфазный трансформатор преобразует электроэнергию высокого напряжения в энергию низкого напряжения. Переключатель ступеней напряжения служит для регулирования мощности, отдаваемой печным трансформатором, что достигается изменением вторичного выходного напряжения путем переключения обмоток высокого напряжения со схемы «звезда» на схему «треугольник» и наоборот. Переключение с «треугольника» на «звезду» уменьшает вторичное напряжение в 1,7 раза.

Токоподвод от печного трансформатора к электродам составляет короткую сеть, состоящую из шин, идущих от трансформатора до рукава электрододержателя. По токоподводу протекает ток до 60 кА. Гибкий кабель представляет собой шесть медных труб, охлаждаемых водой, объединенных в шесть гирлянд. Для уменьшения потерь электроэнергии трансформатор располагается как можно ближе к печи (короткая сеть). Основными требованиями к короткой сети являются: возможно меньшая длина и такое пространственное расположение проводников, которое обеспечивало бы снижение их индуктивного сопротивления, равномерную загрузку проводников и одинаковые электрические параметры фаз короткой сети. Токоподводы выполняют шихтованными с параллельными чередующимися полосами различных фаз прямого и обратного направления тока одной фазы. Несимметрия токопровода приводит к неравенству мощностей в фазах печи, т.е. к так называемому явлению «перекоса» мощности фаз. Мощность одной фазы резко возрастает (резкая фаза), а другой, наоборот, уменьшается (мертвая фаза). Вблизи резкой фазы увеличивается износ футеровки, а «мертвая» фаза снижает производительность печи. Выравнивание мощности по фазам осуществляется применением специальных схем и конструкций вторичного токоподвода.

Таблица 1. Краткая характеристика некоторых ДСП

Параметры |

Типы печей |

|||

ДСП-25 |

ДСП-50 |

ДСП-100 |

ДСП-200 |

|

Номинальная емкость, т |

25 |

50 |

100 |

200 |

Номинальная мощность трансформатора, МВА |

12,5 |

20,0 |

32,0 |

60,0 |

Номинальный ток электрода, кА |

19,6 |

28,4 |

38,5 |

87,0 |

Пределы вторичного напряжения трансформатора, В |

390...132 |

430...145 |

480...163 |

950...300 |

Внутренний диаметр кожуха, мм |

4450 |

5800 |

6750 |

8500 |

Диаметр ванны, мм |

3540 |

4560 |

5160 |

7330 |

Глубина ванны, мм |

775 |

890 |

1080 |

1480 |

Диаметр электрода, мм |

400 |

500 |

610 |

610 |

Высота плавильного пространства, мм |

1500 |

1900 |

2100 |

2720 |