Содержание.

Введение…………………………………….…2стр.

2.ОСНОВНАЯ ЧАСТЬ………………………….4стр

2.1 Материалы свариваемых изделий………..4стр

2.2 Оборудование, применяемые для сварки..4стр

2.2.1инверторы и преобразователи………………..6стр

2.2.2 дополнительное оборудование………………8стр

2.3 Техника и технология сварки……………8стр

2.3.1Подготовка металла к сварке…………..10стр

2.3.2 Сборка изделия и определения точности сборки………………………………………………11ст 2.3.4.Определение дефектов шва и их устранение…………………………………………13стр

3.ОХРАНА ТРУДА…….…………………………14стр

3.1 Техника безопасности……………………………..14стр

3.2СВАРОЧНЫЙ ПОСТ……………………………..15стр

3.3Инструмент,принадлежности, спецодежда..17стр

4. Чертёж…………………………………………..20стр

5.Заключение……………………………………..21стр

1.Введение.

Сваркой называют процесс получения неразъемных соединений по средствам установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании или совместном действии того и другого. В 1802г. российский учёный В. В. Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавления металлов. Своим открытием В. В. Петров заложил начало развития новых отраслей технических знаний и наук, получивших в дальнейшем практическое применение в электродуговом освещении, а затем и при электрическом нагреве, плавке и сварке металлов.

В 1882г другой российский ученый Н.Н.Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

В 1888г. российский инженер Н. Г. Славянов предложил производить сварку плавящимся металлическим электродом. С именем Н. Г. Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги, и первого сварочного генератора. Им были предложены флюсы для получения высококачественного металла для сварных швов.

Условно развитие сварки можно разделить на ряд этапов:

с 1948г. получили промышленное применение способы дуговой сварки в инертных защитных газах: ручная неплавящимся электродом, механизированная и автоматическая плавящимся и неплавящимися электродом.

в 1950-1952г. была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа. В конце пятидесятых годов французским учёным был разработан новый вид электрической сварки плавлением, получившей название электроннолучевой сварки. Впервые в открытом космосе была осуществлена автоматическая сварка и резка в 1969г. Продолжая эти работы

в 1984г. космонавты С. Савицкая и В. Джанибеков провели в открытом космосе ручную сварку, резку и пайку различных металлов.

Сегодня свариваются материалы, которые ещё относительно недавно считались экзотическими. Это титановые ниобиевые и берилловые сплавы молибден, вольфрам, керамика, а также все возможные сочетания разнородных металлов.

В сварочное производство активно внедряются роботы, что позволяет полностью автоматизировать цикл сварки деталей без участия рабочего сварщика.

В последние годы патентные ведомства промышленно развитых стран мира ежемесячно регистрируют около двухсот изобретений в области сварной техники и технологии. Отсюда следует необходимость постоянного совершенствования обучения профессионального мастерства рабочих-сварщиков.

2.ОСНОВНАЯ ЧАСТЬ

2.1 Материалы свариваемых изделий.

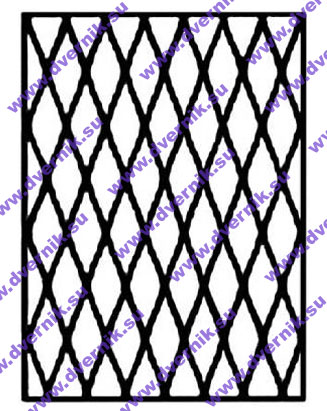

Для сварки ажурной решетки необходима сталь. Сталь – это сплав железа с углеродом.

Сталь классифицируется по некоторым признакам:

1)По химическому составу: а) углеродистые содержание углерода более 0,25%.

Среднеуглеродистые содержание углерода от 0,25 до 0,6%, высокоуглеродистые содержание углерода от 0,46 до 0,7%; б) легированные – низколегированная содержание легирующих элементов до 2,5%. Среднелегированная содержание легирующих элементов от 2,5 до 10%. Высоколегированная содержание легирующих элементов более 10%.

2) По применению: а) конструкционная; б) инструментальная; в) специальная.

3) По качеству: а) обыкновенного качества – 0,025% примесей; б) качественная – 0,15% примесей; в) высокого качества – 0,015% примесей; г) особо высокого качества - > 0,015% примесей. Качество стали, зависит от содержания примесей (сера, фосфор, кислород).

4) По степени раскисления: а) кипящая (КП) – не раскисленная сталь, б) спокойная (СП) – застывает спокойно; в) полуспокойная (ПС) – частично раскисленная. При изготовлении рамы использовалась сталь марки Ст3сп: сталь конструкционная низкоуглеродистая, обыкновенного качества, степень раскисления спокойная.

2.2 Оборудование, применяемые для сварки.

Для того, чтобы подготовить к сварке ажурную решетку необходимо осуществить резку металла (т.е. прутков), поэтому я использовал угло-шлифовальную машину , газовую резку.

Механическая резка

Резка - один из наиболее распространенных в практике технологических процессов термической резки. Она представляет собой процесс интенсивного окисления металла в определенном объеме с последующим удалением жидкого оксида струей кислорода. Процесс резки начинают с подогрева верхней кромки металла подогревающим пламенем до температуры воспламенения металла в кислороде, которая в зависимости от химического состава стали составляет 1050 … 1200 градусов. При достижении температуры воспламенения на верхней кромке металла на нее из режущего сопла подается струя кислорода, при этом сталь начинает гореть в струе кислорода с образованием оксидов и выделением значительного количества теплоты, обеспечивающей разогрев стали у верхней кромки до температуры плавления. Образовавшийся на верхней части кромки расплав жидких оксидов и железа перемещается по боковой кромке металла струей кислорода и осуществляет нагрев нижних слоев металла, которые последовательно окисляется до тех пор, пока весь металл не будет прорезан на всю глубину. Одновременно с этим начинают перемещать с определенной скоростью в направлении резки. На лобовой поверхности реза по всей толщине образуется непрерывный слой горящего металла.

В качестве источника питания для Электрической дуги применяют Трансформатор. Я использовал трансформатор ТДМ-401-1У2 Еще используют выпрямители, преобразователи и инверторы.

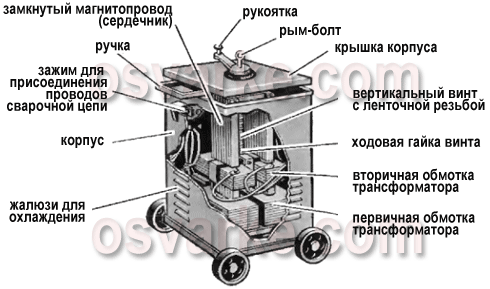

Сварочный

трансформатор предназначен для положения

напряжения сети до необходимого рабочего

напряжения и регулировки силы сварочного

тока. Он состоит из: корпуса, сердечника,

первичной и вторичной обмотки,

переключателя ступеней, токуказательного

механизма.

Сварочный

трансформатор предназначен для положения

напряжения сети до необходимого рабочего

напряжения и регулировки силы сварочного

тока. Он состоит из: корпуса, сердечника,

первичной и вторичной обмотки,

переключателя ступеней, токуказательного

механизма.

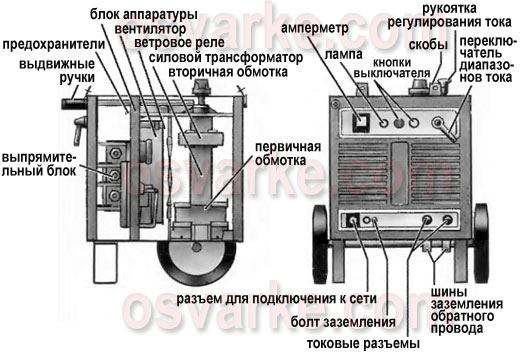

А так же для сварки применяются сварочные выпримители

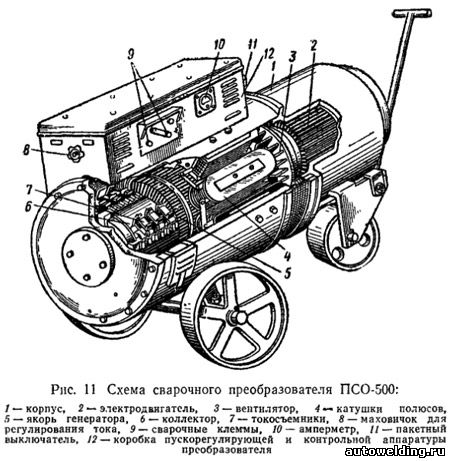

2.2.1.Инверторы и преобразователи

Наиболее современными и технически сложными источниками сварочного тока являются сварочные инверторы. В отличие от статических ИП так называемых "классических" типов (т.е. трансформаторов и выпрямителей), у инверторов отсутствует силовой трансформатор. Вся работа сварочного инвертора построена на принципе фазового сдвига (инверсии) напряжения, осуществляемого электронной микропроцессорной схемой с покаскадным усилением тока (обычно микропроцессором типа IGBT). За счёт применения такого принципа удаётся получить широкий спектр вольт-амперных характеристик - от крутопадающей до возрастающей - с очень гладкой кривой тока, отклонения которого снижены до уровня десятых долей процента, что позволяет добиваться высокого качества сварки. Включение в схему высокочастотного генератора расширяет сферу применения инверторных источников питания и позволяет использовать их практически для любого метода дуговой сварки и для плазменной резки.За счёт небольшой массы инверторы малой мощности очень перспективны для использования при монтаже особо ответственных металлоконструкций и трубопроводов, к сварным соединениям которых предъявляются повышенные требования, а условия работы не позволяют применять громоздкое промышленное оборудование, предназначенное для работы в цеховых условиях. Мощные инверторы промышленного типа позволяют создавать сварочные комплексы для любого вида дуговой сварки, построенные по модульному принципу на основе одного источника тока. Все инверторы имеют плавную регулировку сварочного тока, а цифровая схема микропроцессора и введение ячеек памяти позволяет организовать запоминание нескольких наиболее часто применяемых режимов сварки.

Наличие сложной и дорогой электроники, требующей особых условий охлаждения, увеличивает стоимость инверторных источников, но высокое качество получаемых сварных соединений и широкий спектр методов сварки делает их наиболее перспективными для промышленного применения, особенно при производстве сложных и ответственных металлоконструкций из различных материалов.

2.2.2 Дополнительное

оборудование

2.2.2 Дополнительное

оборудование

2.3 Техника и технология сварки.

2.3.1Подготовка металла к сварке

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют.

Очистка должна производиться до сборки узла. В месте сварки кромки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки.

Очистка производится ручными и механическими проволочными щетками, иглофрезами, гидропескоструйным и дробеметным способами, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями.

В крупных цехах для очистки стальных листов после их правки применяют поточный струйный метод последовательной обработки листов 15%-ным раствором ингибированной соляной кислоты при 40-45°С, промывку водой и нейтрализацию 3-5%-ным раствором кальцинированной соды, промывку и обработку 10%-ным пассивирующим раствором специального состава. Скорость перемещения листа в потоке - 0,5 м/сек.

Резал прутки с помощью угло-шлифовальной машины.

Я прутки выпрямлял на наковальне с помощью кувалдочки,

Затем осуществлял чистку железной щеткой.