- •15. Оборудование для подготовки шпика

- •16. Оборудование для посола и созревания мяса.

- •17. Оборудование для перемешивания

- •Ф аршемешалка л5-фм2-м-340

- •Фаршемешалка л5-фмб

- •18. Оборудование для формования

- •25. Оборудование для тепловой обработки. Оборудование для копчения. Устройство, принцип действия

15. Оборудование для подготовки шпика

Подготовка шпика для колбасного производства состоит из следующих операций: снятие шкурки, пластование и измельчение шпика. Снятие шкурки со шпика и обрезков свинины, полученных при разделке свиных туш, обработанных методом шпарки-опалки, является одной из наиболее трудоемких и мало механизированных операций. Производительность труда при съемке вручную очень низка. При использовании специальных машин значительно повышается производительность труда, уменьшается количество прирезей на снятой шкурке, возрастает выход шпика и улучшается внешний вид его поверхности. В настоящее время для съемки шкурки со шпика применяется машина производительностью от 300 до 960 кг/ч (зависит от сложности конфигурации отруба).

При изготовлении фаршированных колбас со сложным рисунком часто используют шпик в виде пластины или шнура (прямоугольного или квадратного сечения). Для их получения куски шпика (обычно хребтового) разрезают вручную или на машине на пластины (пласты) необходимой толщины. Эта операция получила название пластование. При необходимости пласты разделяют на отдельные шнуры. Шпик, грудинку, говяжий и бараний жир, вводимые в колбасный фарш кусочками определенной формы и размеров, измельчают на шпигорезке. В некоторых случаях (например при производстве сырокопченых колбас из подмороженного мяса) шпик измельчают в куттере на заключительной стадии куттерования фарша.

Шпигорезки выпускаются с дисковыми или ленточными ножами, последние наиболее производительны. В зависимости от способа загрузки измельчаемого сырья шпигорезки подразделяются на горизонтальные и вертикальные.

Горизонтальная шпигорезка ФШМ-2 (рис. 26) работает следующим образом. Предварительно нарезанный на крупные куски шпик закладывают в одну из двух секций короба-питателя, закрывают крышкой и поворачивают на 180° так, чтобы секция короба со шпиком оказалась против режущего механизма; включенный толкатель подает шпик к нему. Пока шпик измельчается из одной секции короба, вторая заполняется шпиком. Производительность при изготовлении кубиков 4х4х4 мм составляет 200 кг/ч, кубиков 12х12х12 мм — 750 кг/ч.

Вертикальные шпигорезки отличаются вертикальным расположением коробов-питателей, вследствие чего они занимают меньшую площадь. Сырье к режущему механизму подают с помощью гидравлического привода. В момент резания подающий механизм автоматически отключается, благодаря чему шпик не деформируется, и качество готовой крошки оказывается высоким. Минимальная толщина отрезаемого продукта 1,5 мм. Производительность шпигорезки до 450 кг/ч.

16. Оборудование для посола и созревания мяса.

Мясо солят сухим, мокрым и смешанным способами. При сухом посоле мясопродукты натирают солью или посолочной смесью и укладывают в тару или штабеля, пересыпая каждый ряд солью. При мокром посоле мясопродукты укладывают в чаны или бочки и заливают рассолом. Для ускорения проникновения посолочных компонентов часть рассола вводят в толщу продукта шприцеванием. Рассол вводят в продукт перфорированными иглами. Смешанный посол применяют при производстве свинокопченостей и солонины. Продукты шприцуют рассолом, затем натирают посолочной смесью и укладывают в тару до образования маточного рассола, после чего их заливают свежим рассолом.

Выбор оборудования для посола мяса определяется технологией мясопродуктов. При производстве колбасных изделий мясо предварительно измельчают и смешивают с посолочными компонентами в мешалке или куттере. Для посола мяса при приготовлении фарша при производстве колбасных изделий и полуфабрикатов применяют комплекс оборудования А1-ФЛБ. Его используют при горизонтальном й вертикальном потоке сырья.

Посол мяса осуществляется следующим образом: сырье (говядина, свинина) из цеха обвалки и жиловки в напольных тележках (горизонтальный поток) транспортируется к гидроподъемнику К6-ФПГ-500, с помощью которого выгружается в приемные . бункера соответствующих волчков К6-ФВЗП-200. При вертикальном потоке сырье поступает в бункера волчков по спускам, выходит из них в измельченном виде и поступает в приемный бункер насоса А1-ФЛБ/3.

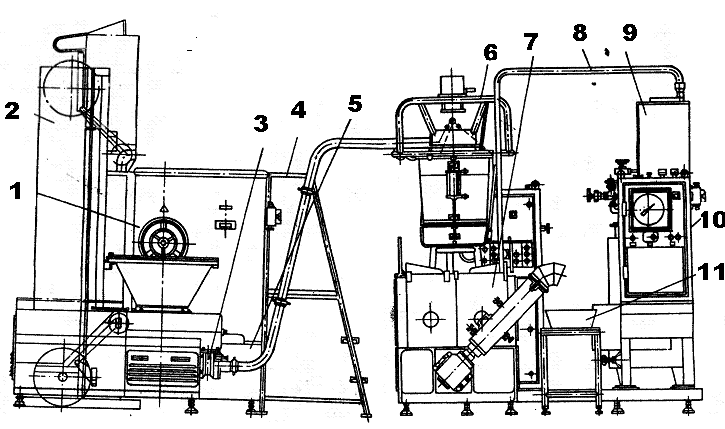

/—волчок; 2-~ подъемник; 3—насос; 4—площадка; 5—основание; б—бункер; 7—смеситель; 8— рассолопровод, 9-охладитель 10-щит управления 11 — стол

По мере накопления сырья в приемном бункере насоса (не менее 200 кг) включается в работу насос, который периодически по фаршепроводу подает сырье в весовой бункер для отвешивания порции, равной 125 кг. Отвешенная порция автоматически выгружается в месильное корыто смесителя А1-ФЛБ/1, куда подается из насоса-дозатора пищевой рассол из расчета 10 кг на 100 кг сырья. Загрузка месильного корыта за один цикл составляет 275 кг (250 кг сырья и 25 кг рассола)

Сырье смешивается с рассолом спиралеобразными шнеками в течение 3—4 мин. По окончании смешивания готовый продукт транспортируется шнековым выгружателем, встроенным в смеситель, в тару для созревания.

Посолочный автомат ФАП предназначен для механизации внутримышечного посола мяса при производстве копченостей из говядины, свинины и баранины. Его применяют в колбасных цехах мясокомбината, как правило, в комплекте с установкой массирования мяса ФУМ и конвейером ФТБ. Мясное сырье солят, впрыскивая в него через инжекторные иглы рассол. Электронасосы всасывают его через сетчатые фильтры из резервуаров и подают через ресивер в запирающий клапан к иглам. Рассол впрыскивается только в момент нахождения игл в сырье. Излишки рассола направляются через особые фильтры в соответствующий резервуар. Ленточный конвейер движется только в те моменты, когда иглы находятся вне мяса.

Установка фирмы «Laska» (Австрия) для тумбли-рования под вакуумом работает следующим образом. Сырье подается конвейером в многоигольчатый шприц и после введения рассола ленточным конвейером загружается в цилиндрический контейнер вместимостью 1 м3. Бескостное сырье обрабатывают в цилиндрах с тремя полками пластинчатого типа, костное — в цилиндрах с четырьмя полками округленного профиля. Контейнер загружают на 40—50 % его объема, герметически закрывают крышкой, переводят в горизонтальное положение и устанавливают на два приводных валика, которые вращают барабан. Сырье тумблируют под вакуумом (50 кПа). Управление установкой дистанционное с пульта. Посоленное сырье после снятия крышки выгружают с помощью разгрузочного устройства из контейнера в емкость для транспортирования к месту его последующей обработки (дополнительной выдержки в посоле или формования).