- •Содержание

- •1 Выбор заготовки

- •1.1 Выбор способа получения заготовки

- •1.2 Назначение припуска на механическую обработку

- •2. Базы и базирование при обработке заготовки

- •3. Проектирование технологического маршрута обработки

- •005 Токарная операция.

- •010 Операция протягивания

- •015 Токарная операция

- •020 Закалка

- •025 Токарная операция

- •035 Сверлильная операция

- •4. Место термической обработки в технологическом маршруте

- •5.Проектирование приспособления

- •6 Нормирование технологического процесса

- •6.1 Расчет основного (технологического) времени

- •6.3 Расчет дополнительного времени

- •6.4 Расчет штучного времени

- •6.5 Расчет штучно - калькуляционного времени

- •Список использованных источников

Содержание

1 Выбор заготовки |

|

2. Базы и базирование при обработке заготовки |

|

3. Проектирование технологического маршрута обработки |

|

4. Место термической обработки в технологическом маршруте |

|

5.Проектирование приспособления |

|

6 Нормирование технологического процесса |

|

Список использованных источников |

|

1 Выбор заготовки

1.1 Выбор способа получения заготовки

Для изготовления детали можно использовать несколько разновидностей заготовок. Это например круглый прокат, штамповки, поковки. Для изготовления детали по заданию больше всего подходит вид заготовки штамповка.

При штамповке в закрытых штампах плоскость разъема выбирают по торцевой наибольшей поверхности детали.

Припуски на механическую обработку регламентируются ГОСТ 7505 с учетом точности поковки, которая определяется видом оборудования и технологией ГОШ (открытая или закрытая) и назначаются в основном на сопрягаемые поверхности.

Допуски учитывают возможные отклонения от номинальных размеров вследствие недоштамповки по высоте, сдвига частей штампов, их износа и т.п.

К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы закруглений, перемычки отверстий.

Штамповочные уклоны назначаются сверх припуска, они повышают отход металла при механической обработке и утяжеляют поковку. Для наружных поверхностей, вследствие температурной усадки, уклоны меньше, чем для внутренних поверхностей.

Все пересекающиеся поверхности сопрягаются по радиусам. Это необходимо для лучшего заполнения полости штампа и предохранения его от преждевременного износа и поломок. Радиусы скругления зависят от глубины полости штампа. Внутренние радиусы скругления в 3…4 раза больше, чем наружные. Наружные радиусы обычно составляют 1…60.

При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Толщина перемычки устанавливается в зависимости от диаметра отверстия , но не должна быть менее 4 мм. Отверстия диаметром менее 30 мм не штампуют.

При штамповке припуски на обработку достигают 0,6-3 мм, квалитет IT14-16 шероховатость поверхности Ra12,5-3,2.

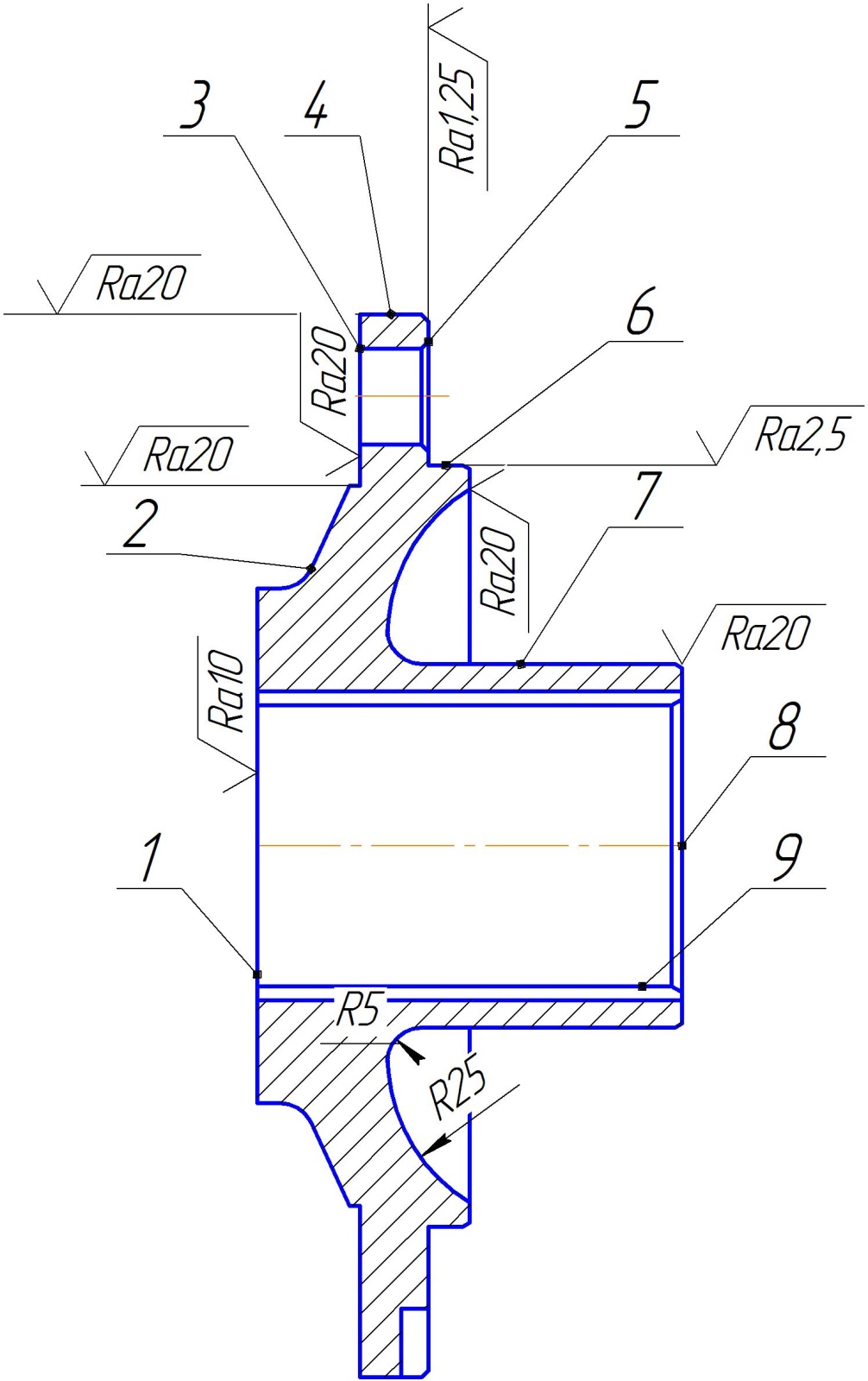

Анализ чертежа детали показывает, что наиболее точно обрабатываемыми поверхностями являются:

- поверхности шлицов центрального отверстия для их обработки используем операцию протягивание;

- наружная цилиндрическая поверхность 111-0,07 шероховатость Ra2,5 для окончательной обработки используем операцию чистового точения;

- торцевая поверхность фланца 155 шероховатость Ra1,25 используем операцию чистового точения;

Наружные цилиндрические и торцевые поверхности заготовки с шероховатостью Ra10, Ra20 обрабатываем черновым точением.

1.2 Назначение припуска на механическую обработку

Припуск на обработку - это дополнительный слой металла заготовки, который удаляют при обработке детали для обеспечения точности размеров и чистоты поверхности, заданных рабочим чертежом.

Промежуточный припуск слой материала, удаляемый при выполнении отдельного технологического перехода.

Общий припуск слой материала, необходимый для выполнения всей cовокупности технологических переходов, т.е. всего процесса обработки данной поверхности от черной заготовки до готовой детали.

Общий припуск на обработку представляет собой сумму припусков на отдельные операции и переходы:

Z0 = Z1 + Z2 +...+ Zn,

где Z1 = припуск на обработку для первой операции;

Z2 = припуск на обработку для второй и т.д.

Общий припуск на обработку Z0 равен разности между размером заготовки Азаг и размером обработанной детали Адет :

Z0 = Азаг - Адет

Припуски на обработку назначаются только на те поверхности, которые подлежат обработке по чертежу.

Для определения припусков на обработку сначала необходимо составить операционную карту на обработку, затем определить припуски по каждому переходу для каждой обрабатываемой поверхности.

Поверхность 1. Торец заготовки 75

Черновое точение. Припуск Z1=2 мм;

Припуск на штамповку Z2=2 мм;

Общий припуск Z0=4 мм.

Поверхность 2. По данному чертежу не обрабатывается.

Поверхность 3. Торец заготовки 155 мм

Напуск 1,5 мм.

Поверхность 4. Наружная цилиндрическая поверхность 155 мм

Черновое точение. Припуск Z1=2 мм;

Припуск на штамповку Z2=2 мм;

Общий припуск Z0=4 мм.

Поверхность 5 Торец заготовки 155 мм

Чистовое точение. Припуск Z1=0,5 мм;

Черновое точение. Припуск Z2=2 мм;

Припуск на штамповку Z3=2 мм;

Общий припуск Z0=4,5 мм.

Поверхность 6 Не обрабатывается

Поверхность 7 Торец заготовки 53 мм

Черновое точение. Припуск Z1=2 мм;

Припуск на штамповку Z2=2 мм;

Общий припуск Z0=4 мм.

Поверхность 8 Центральное шлицевое отверстие

Чистовое протягивание. Припуск Z1=0,5 мм;

Черновое протягивание. Припуск Z2=0,7 мм;

Зенкерование Припуск Z3=2 мм;

Штамповка Припуск Z4=2 мм;

Общий припуск Z0=5,3 мм.

Чертеж заготовки представлении на листе №2.