- •Технологические операции.

- •Сварные соединения и швы.

- •Источники питания переменного и постоянно тока.

- •Сварочные материалы.

- •Техника и технология ручной дуговой сварки.

- •Технологий сварки.

- •Способы выполнения швов.

- •Газовая сварка.

- •Технология газовой сварки.

- •Оборудование и аппаратура для газовой сварки и резки.

- •Особенности газовой сварки различных металлов и сплавов.

- •Технология дуговой сварки в среде защитных газов.

- •Технология автоматической сварки под флюсом.

- •Свариваемость и разрезаемость.

Бийский промышленно-технологический колледж

Конспект лекций по профессиональному модулю «Газоэлектросварщик»

Бийск 2014

Введение

Рабочее место – часть производственной площади цеха, участка или мастерской, которая закрепляется за определенным работником или работниками (в случае посменной работы) для выполнения определенного вида работ и должна быть оснащена оборудованием, приспособлениями, инструментами и материалами, необходимыми для их проведения.

Техническое оснащение рабочего места слесаря.

Основным оборудованием рабочего места слесаря является, как правило, одноместный верстак с установленными на нем тисками. Слесарный верстак должен быть прочным и устойчивым, его высота должна соответствовать росту работающего.

Параллельные поворотные слесарные тиски.

Применяют наиболее часто. Параллельными их называют потому, что при перемещении подвижной губки она во всех положениях остается параллельной неподвижной губке. Тиски состоят из плиты основания и поворотной части. Перемещение подвижной губки обеспечивается винтовой парой, а параллельность этого перемещения направляющей призмой. Для поворота верхней части тисков относительно плиты основания необходимо ослабить при помощи рукоятки болты, тогда при повороте верхней части тисков вокруг оси гайка с болтом будут свободно перемещаться в круговом Т-образном пазу. Верхняя часть тисков после установки в нужном положении закрепляется рукояткой.

Организация рабочего места.

На рабочем месте должны находиться рабочие и контрольно-измерительные инструменты, необходимые для выполнения заданной операции. К размещению заготовок, инструментов и материалов на рабочем месте предъявляют определенные требования:

-на рабочем месте должны находиться только те инструменты, материалы и заготовки, которые необходимы для выполнения данной работы

-расположение инструментов и материалов должно соответствовать частоте их использования в процессе работы

-для размещения инструментов и приспособлений на рабочем месте слесаря возможна установка стеллажей.

Правила содержания рабочего места.

В связи с тем, что рациональная организация рабочего места и правильное размещение инструментов и материалов в процессе работы играют существенную роль в обеспечении её качества, следует соблюдать правила содержания рабочего места.

До начала работы необходимо:

-проверить исправность верстака, тисков, приспособлений, индивидуального освещения и механизмов, используемых в работе

-ознакомиться с инструкцией или технологической картой, чертежом и техническими требованиями к предстоящей работе

-отрегулировать высоту тисков по своему росту

-проверить наличие и состояние инструментов, материалов и заготовок, используемых в работе

-разместить на верстаке инструменты, заготовки, материалы и приспособления, необходимые для работы.

Во время работы необходимо:

-иметь на верстаке только те инструменты и приспособления, которые необходимы для выполнения заданной работы (все остальное должно находиться в ящиках верстака)

-возвращать использованный инструмент на исходное место

-постоянно поддерживать чистоту и порядок на рабочем месте.

По окончании работы необходимо:

-очистить инструмент от стружки, протереть, уложить в футляр и убрать в ящики верстака

-очистить от стружки и грязи столешницу верстака и тиски

-убрать с верстака неиспользованные материалы и заготовки, а так же обработанные детали

-выключить индивидуальное освещение.

Безопасность труда при слесарной обработке.

Для обеспечения безопасного выполнения работ следует соблюдать ряд правил:

-работать только исправным и заточенным инструментом

-при работе на заточных станках обязательно пользоваться защитными очками или защитным экраном с блокировкой. Не допускать биения заточных кругов. Следить за исправностью вытяжных устройств

-рубку в тисках производить только при наличии защитного экрана или сетки

-работать в головном уборе и спецодежде

-тяжелые детали поднимать только вдвоем. Не класть тяжелые детали на край верстака

-не сдувать опилки, не смахивать стружку рукой, а использоваться для этого щетку-сметку

-при работе на стационарном оборудовании и механизированным инструментом проверять их на холостом ходу и только после этого закреплять инструмент

-работать на станках только при наличии исправных ограждений движущихся частей

-работать только при хорошем освещении

-после работ, связанных с применением масел, смазывающе-охлаждающих технологических сред (СОТС), кислот, щелочей, соды, флюсов, клеев и т.п., обязательно мыть руки горячей водой с мылом

-при получении мелких травм обязательно обрабатывать ранку йодом и накладывать бинт

-работы, связанные с применением кислот, щелочей, флюсов и т.п., а так же с выделением пыли, дыма, газов, необходимо выполнять в хорошо проветриваемом помещении или под вытяжным колпаком

-не выходить на сквозняк в разгоряченном после работы состоянии

-соблюдать при выполнении работы все правила охраны труда, указанные в инструкции и технологических картах.

Технологические операции.

-Разметка

-Рубка

-Правка и гибка металла

-Резка металла

-Нарезание резьбы

-Опиливание заготовок

-Притирка и доводка

-Сверление, зенкерование и развертывание

-Клепка, пайка и лужение

-Шабрение

Слесарные работы – это обработка металлов, обычно дополняющая станочную механическую обработку или завершающая изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а так же их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента, либо на станках.

Разметка – операция нанесения на обрабатываемую заготовку или на поверхность материала, предназначенного для получения заготовки (лист, пруток, полоса и т.п.) разметочных линий (рисок). Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку.

Правка и гибка металла.

Правка – операция по подготовке заготовки или металла для её последующей технологической обработки. Она предназначается для устранения искажений формы (вмятин, выпучиваний, волнистости, коробления, искривления и т.п.) путем пластического деформирования. Металл подвергается правке, как в холодном, так и в нагретом состоянии.

Гибка – одна из распространенных слесарных операций. Её применяют для придания заготовке изогнутой формы по заданному контуру. В процессе гибки металл подвергается одновременному воздействию растягивающих и сжимающих сил, поэтому при гибке необходимо учитывать механические свойства металла, его упругость, степень деформирования, толщину, форму и размеры сечения заготовки, углы и радиусы изгиба детали.

Рубка – обработка металла резанием, при котором с помощью режущего инструмента зубила, крейцмейселя или канавочника – с заготовки или детали удаляют излишний слой металла или заготовку разрубают на части, вырубают отверстие в листовом металле, прорубают смазочные канавки и т.п.

Резка – операция разделения на части круглого, полосового, профильного проката, а так же труб ручным или механическим способом.

Опиливание – операция по удалению с поверхности заготовки слоя (припуск) с помощью режущего инструмента – напильника, целью которой является придание заготовке заданных форм и размеров, а так же обеспечение заданной шероховатости поверхности. Опиливание производят после рубки и резания металла ножовкой, а так же при сборочных работах для пригонки детали по месту.

Нарезание резьбы.

Резьбовые разъёмные соединения находят широкое применение в машиностроении. Основными деталями резьбового соединения являются винт и гайка. Чаще всего применяют метрическую треугольную резьбу, которую обычно называют крепежной и используют для крепежных деталей болтов, винтов, шпилек и гаек. Помимо треугольных резьб, бывают резьбы с прямоугольным, трапецеидальным, круглым профилями и профилем в виде неравнобокой трапеции – упорная резьба. Резьбы бывают правые и левые. У правых резьб винтовая линия поднимается слева направо (по ходу часовой стрелки). В машиностроении преимущественно применяют правые резьбы.

Сверление – процесс образования отверстия в сплошном материале режущим инструментом – сверлом. Сверление применяют для получения неответственных отверстий, служащих для облегчения деталей, отверстий под крепежные болты, заклепки, шпильки и т.п., отверстий предназначенных для дальнейшей обработки рассверливания, зенкерования, развертывания, нарезания резьбы.

Рассверливание – операция по увеличению диаметра ранее просверленного отверстия сверлом большего диаметра.

Зенкерование – процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы.

Зенкование – процесс обработки специальным инструментом – зенковками –конических углублений и фасок под головки болтов, винтов, заклепок. В отличии от зенкеров, зенковки иногда имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта.

Развертывание – процесс окончательной чистовой обработки отверстий.

Шабрение – слесарная отделочная операция, используемая для выравнивания и пригонки плоских и криволинейных (чаще цилиндрических) поверхностей для получения плотного прилегания. Шабрение применяют для обработки и ремонта трущихся поверхностей сопрягаемых деталей: станин, суппортов, подшипников скольжения и поверхностей проверочных инструментов (плит, угольников, линеек и др.).

Операции для выполнения слесарных работ:

-Подготовительные (техническая документация, материалы, рабочее место, инструменты)

-Основные (резка, сверление, развертывание, нарезание резьбы, шабрение и т.д.)

-Вспомогательные (разметка, измерение, правка, клепка, сварка)

Подготовка металла под сварку.

Подготовка металла под сварку заключается в правке, разметке, резке, обработке кромок, гибки и очистке металла, а так же сборки деталей.

Кромки подготавливают термическим и механическим способами. Кромки с односторонним или двусторонним скосом можно получить, используя одновременно два или три резака, расположенных под соответствующими углами. Механическая обработка кромок на станках выполняется для обеспечения требуемой точности сборки, для образования фасок, имеющих заданное очертание, в случаях, если технические условия требуют удаления металла с поверхности кромок после резки.

Сборка деталей под сварку выполняется с целью установления взаимного пространственного положения элементов сварной конструкции. Для уменьшения времени сборки, а так же повышения её точности применяют различные приспособления: установочные детали, прижимные механизмы, стенды, кондукторы и др.

Сварочные узлы и конструкции часто собирают с помощью приспособлений на сварочных прихватках. Прихватки – короткие сварные швы (15-50 мм в зависимости от толщины свариваемых элементов и длины шва). Для фиксации взаимного расположения подлежащих сварке деталей сечение прихваточного шва должно составлять примерно 1/3 сечения основного шва. Расстояние между прихватками обычно от 100 мм до 1 м.

Подготовка и разделка кромок под сварку.

Цель подготовки (зачистки) кромок под сварку – получение качественного сварного шва. Подготовка (зачистка) кромок под сварку означает полное удаление включений и дефектов до появления характерного металлического блеска.

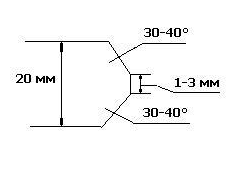

Зачистка кромок производится с 2-х сторон шириной не менее 20 мм. После сборки деталей в узел подготовка кромок бесполезна.

Разделка кромок.

Разделка кромок на деталях делается для улучшения условий сварки и получения гарантированного провара по всему сечению сварного шва свариваемых деталей.

Угол скоса кромки – острый угол между плоскостью скоса кромки и плоскостью торца.

При снятии металла с торца пластины обязательно надо оставить притупление. Оно необходимо для того, чтобы при прихватке и сварке быстро расплавляющиеся острые кромки не создавали широкую щель. Отсутствие притупления приводит к образованию прожогов.

Форма разделки кромок зависит от типа сварного соединения и толщины свариваемых элементов.

Для ручной дуговой сварки покрытыми металлическими электродами у металла толщиной 5 мм скос кромок, как правило, не требуется.

При толщине металла от 5 до 20 мм делается односторонняя разделка кромок. Свыше 20 мм – двухсторонняя.