- •Расчёт плоскоременной передачи

- •Вологда

- •Введение

- •1. Плоскоременные передачи

- •2. Шкивы ременных передач

- •3. Алгоритм расчета передачи

- •Толщина и скорость V плоских ремней, не более

- •Размеры плоских приводных ремней и шкивов

- •Основные характеристики плоских резинотканевых

- •Основные характеристики приводных прорезиненных

- •4. Расчет ременной передачи на эвм

- •Исходные данные для расчета плоскоременной передачи

- •Библиографический список

- •Оглавление

Федеральное агентство по образованию

Вологодский государственный технический университет

Кафедра теории и проектирования машин и механизмов

ДЕТАЛИ МАШИН

Методические указания к курсовому проекту

Расчёт плоскоременной передачи

Факультет промышленного менеджмента, ЗДО

Специальности:

150200 - автомобили и автомобильное хозяйство

120100 - технология машиностроения,

металлорежущие станки и инструмент

210200 – автоматизация технологических процессов

и производств

170400 – машины и оборудование лесного комплекса

Вологда

2005

УДК 621.831

Детали машин: Методические указания к курсовому проекту. Расчет плоскоременной передачи. - Вологда: ВоГТУ, 2005.- 19 c.

Приведен алгоритм расчета плоскоременной передачи. Описанный алгоритм положен в основу программы расчёта передачи на ЭВМ. Даны необходимые справочные материалы и методические рекомендации. Методические указания предназначены для студентов всех форм обучения при выполнении расчетно-графических заданий, контрольных работ, курсовых и дипломных проектов.

Утверждено редакционно-издательским советом ВоГТУ

Составители: В.П.Полетаев, канд. техн. наук, доцент;

A.A.Усов, ст. преподаватель

Рецензент: A.A.Баринов, канд. техн. наук, профессор

Введение

Важным этапом при проектировании механического привода является расчет и конструирование ременной передачи, которая обычно располагается сразу после двигателя, т.е. является быстроходной ступенью механизма. Проектирование ременной передачи заключается в обоснованном выборе типа приводного ремня, определении его размеров и расчете основных конструктивных размеров шкивов для подобранного ремня.

В зависимости от условий нагружения, мощности, частоты вращения и диаметров шкивов, а также требований к плавности вращения применяют плоские, клиновые, поликлиновые и зубчатые ремни. Многообразие конструкций и типоразмеров ремней, использование для их изготовления новых синтетических материалов ставит перед конструктором задачу выбора рациональной конструкции ременной передачи, наиболее полно удовлетворяющей условиям эксплуатации.

При выборе типа ремня целесообразно в первую очередь рассмотреть возможность использования плоского ремня как наиболее дешевого и доступного в эксплуатации, а затем сравнить полученные результаты с применением для проектируемого привода ремней других типов с обязательным учетом экономических соображений-затрат на изготовление передачи.

Следовательно, проектирование ременной передачи дает большие возможности для многовариантного расчета с различными сочетаниями размеров ремня и шкивов в каждом варианте. По этой причине автоматизировать расчет ременных передач представляется необходимым.

В методических указаниях представлены основные положения современной методики и алгоритм расчета передачи. На базе алгоритма, описанного в методических указаниях, разработан пакет прикладных программ расчета ременных передач на ЭВМ, используемый в учебном процессе на кафедре ТПММ.

1. Плоскоременные передачи

В современном машиностроении плоскоременные передачи находят применение, в основном, в быстроходных приводах шлифовальных и текстильных станков. Несмотря на значительные габаритные размеры, передачи с плоским ремнем незаменимы, когда наряду с высокой скоростью и мощностью предъявляются особые требования к плавности вращения ведомого вала. По сравнению с другими видами передач плоскоременные передачи характеризуются высокой амортизирующей и демпфирующей способностью, возможностью передачи движения на значительные расстояния, относительно невысокими требованиями к точности изготовления и монтажа.

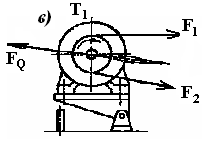

Передача с плоским ремнем позволяет осуществить вращение ведущего и ведомого шкивов в разных направлениях. Оси вращения шкивов могут пересекаться и перекрещиваться. Наибольшее распространение находят открытые передачи, у которых оси вращения параллельны.

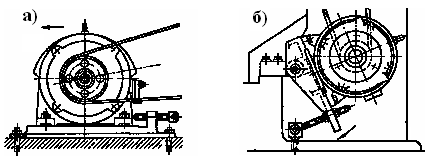

В процессе эксплуатации ремней происходит их постепенная вытяжка. Натяжение ремней регулируют одним из трех способов:

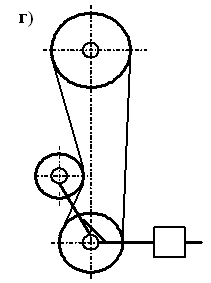

за счет упругости ремня путем периодического увеличения межосевого расстояния (рис.1а, б) или перемещения направляющего ролика (рис.1г);

с помощью устройств, автоматически поддерживающих в передаче постоянное усилие натяжения ремня, например, при использовании натяжного ролика, системы рычагов с грузом или пружины (рис.1в, г);

с помощью устройства, автоматически обеспечивающего изменение усилия натяжения ремня пропорционально нагрузке (только при нереверсивном режиме нагружения).

Р

ис.

1

ис.

1

При периодической регулировке натяжения ремня начальное значение усилия предварительного натяжения обычно принимают с полуторакратным запасом. Поэтому в передачах с автоматическим натяжением долговечность ремней выше, а их вытяжка ниже, чем в передачах с закрепленными валами.

В приводах промышленного оборудования рекомендуется применять два типа плоских ремней: прорезиненные с несущим слоем из кордошнура и синтетические тканые, изготавливаемые по различным нормативным документам.

Кордошнуровые ремни состоят из анидного кордшнура, расположенного по винтовой линии в слое резины. С целью обеспечения более высокой износостойкости ремня его наружная поверхность покрыта прорезиненной тканью. Ремни этого типа выпускают в виде бесконечных (замкнутых) лент толщиной 2,2...6,0 мм. Пример условного обозначения кордошнурового (кордтканевого) ремня шириной 50 мм, толщиной 2,8 мм, с расчетной длиной 2800 мм: Ремень 50x2,8-2800 Ш(T) ТУ 38-105514-84.

Синтетические тканые ремни изготавливают из капроновой ткани, которая пропитывается полиамидным раствором и покрывается специальной фрикционной пленкой, обеспечивающей высокий коэффициент трения. По сравнению с кордошнуровыми синтетические тканые ремни обладают меньшей тяговой способностью, но могут работать в высокоскоростных передачах. Ремни выпускают в виде бесконечных лент толщиной 0,8 (из ткани марки А) и 1,0 мм (из ткани марки Б). Ремни меньшей толщины рекомендуется использовать при скорости свыше 40 м/с.

Пример условного обозначения тканого ремня из синтетической ткани марки А с расчетной длиной 900 мм и шириной 15 мм: РПСМ-А-900х15 ТУ 17-21-598-87.

Кроме рассмотренных выше конструкций ремней, в машиностроении применяют резинотканевые ремни по ГОСТ 23831-79. Резинотканевые ремни изготавливаются с несущими прокладками из комбинированных или синтетических тканей. Последние имеют значительно большую прочность и, следовательно, при всех равных условиях поперечное сечение ремней с этими тканями значительно меньше.