- •120100 - Технология машиностроения

- •210200 - Автоматизация технологических процессов и производств

- •150200 - Автомобили и автомобильное хозяйство Вологда 1998 г.

- •Введение

- •Зубчатые цилиндрические колеса

- •1.Конструктивные формы

- •2.Конструктивные размеры колес

- •Зубчатые конические колеса

- •3.Конструктивные исполнения колес

- •4.Конструктивные размеры колес

- •Червячные колеса

- •5.Конструктивные формы исполнения

- •3.2. Конструктивные размеры элементов колеса

- •Шкивы ременных передач

- •6.Конструкции шкивов

- •7.Конструктивные размеры шкивов

- •Конструктивные размеры шкивов

- •Звездочки втулочных и втулочнороликовых

- •8.Конструкции звездочек

- •1.Конструктивные размеры звездочек

- •Список использованных источников

- •Содержание

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛОГОДСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

Кафедра теории и проектирования машин и механизмов

ДЕТАЛИ МАШИН

Конструирование зубчатых и червячных колес,

шкивов и звездочек

Методические указания к курсовому проекту.

Факультет промышленного менеджмента

Специальности:

120100 - Технология машиностроения

210200 - Автоматизация технологических процессов и производств

150200 - Автомобили и автомобильное хозяйство Вологда 1998 г.

УДК 621.831

Детали машин: Конструирование зубчатых и червячных колес, шкивов и звездочек. Методические указания к курсовому проекту. - Вологда: ВоПИ, 1998.- 19 c.

Приведены конструктивные формы и расчетные зависимости зубчатых и червячных колес, шкивов и звездочек. Дана характеристика различных конструктивных исполнений этих деталей.

Утверждено издательско-библиотечным советом ВоПИ

Составители: В.П.Полетаев, канд. техн. наук, доцент;

A.A.Усов, доцент

Рецензент: A.A.Баринов, канд. техн. наук, профессор

Введение

Проектирование редуктора, так же как и других сборочных единиц, начинают с эскизной разработки. Разработку конструкции редуктора (коробки передач) начинают с вычерчивания на листе тонкими линиями контуров его основных деталей (зубчатых и червячных колес, валов, подшипников). Для такой разработки требуется конструктивная разработка этих деталей.

Данные методические указания включают в себя расчет и рекомендации по конструктивному исполнению зубчатых и червячных колес, шкивов и звездочек, необходимых для полной разработки конструкции редуктора (коробки передач) и привода исполнительного механизма.

Методические указания предназначены для студентов всех форм обучения специальностей 120100, 210200, 150200 для курсового и дипломного проектирования.

Зубчатые цилиндрические колеса

1.Конструктивные формы

Ф

орма

зубчатых колес в большинстве случаев

определяется в зависимости от способа

получения заготовки. В свою очередь

способ получения заготовки выбирается

с учетом материала и размеров колес, а

также объема выпуска. Зубчатые колеса

выполняют преимущественно из стали,

реже из чугуна или пластмассы. Заготовку

получают ковкой, штамповкой, литьем,

сваркой или из круглого проката. Зубчатые

колеса малых диаметров (da<200

мм) в единичном и мелкосерийном

производствах вытачивают из круглого

проката, но предпочтительнее применять

кованые или штампованные заготовки,

имеющие более высокие механические

характеристики. При диаметрах da=200...600

мм заготовку получают ковкой в виде

круглых поковок с последующей токарной

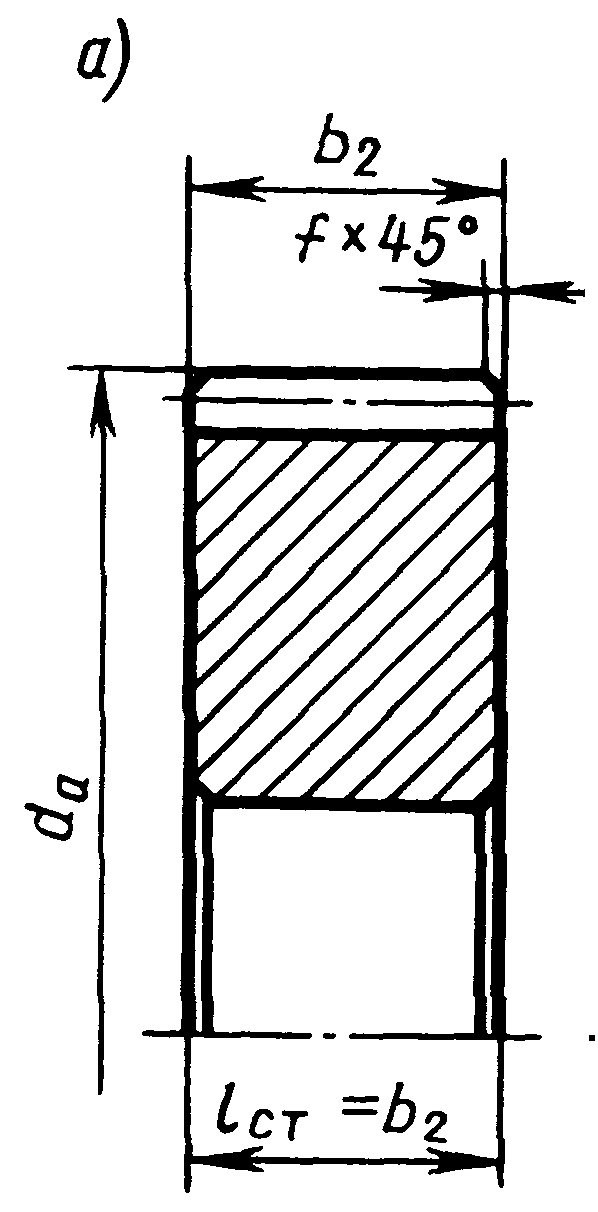

обработкой. На рис.1.1, а-в показаны

простейшие формы колес, применяемые

при

орма

зубчатых колес в большинстве случаев

определяется в зависимости от способа

получения заготовки. В свою очередь

способ получения заготовки выбирается

с учетом материала и размеров колес, а

также объема выпуска. Зубчатые колеса

выполняют преимущественно из стали,

реже из чугуна или пластмассы. Заготовку

получают ковкой, штамповкой, литьем,

сваркой или из круглого проката. Зубчатые

колеса малых диаметров (da<200

мм) в единичном и мелкосерийном

производствах вытачивают из круглого

проката, но предпочтительнее применять

кованые или штампованные заготовки,

имеющие более высокие механические

характеристики. При диаметрах da=200...600

мм заготовку получают ковкой в виде

круглых поковок с последующей токарной

обработкой. На рис.1.1, а-в показаны

простейшие формы колес, применяемые

при

Рис.1.1

единичном и мелкосерийном производствах. Чтобы уменьшить объем точной механической обработки, на дисках колес выполняют выточки (рис.1.1, б, в). При диаметре da<80 мм эти выточки не делают (рис.1.1, а).

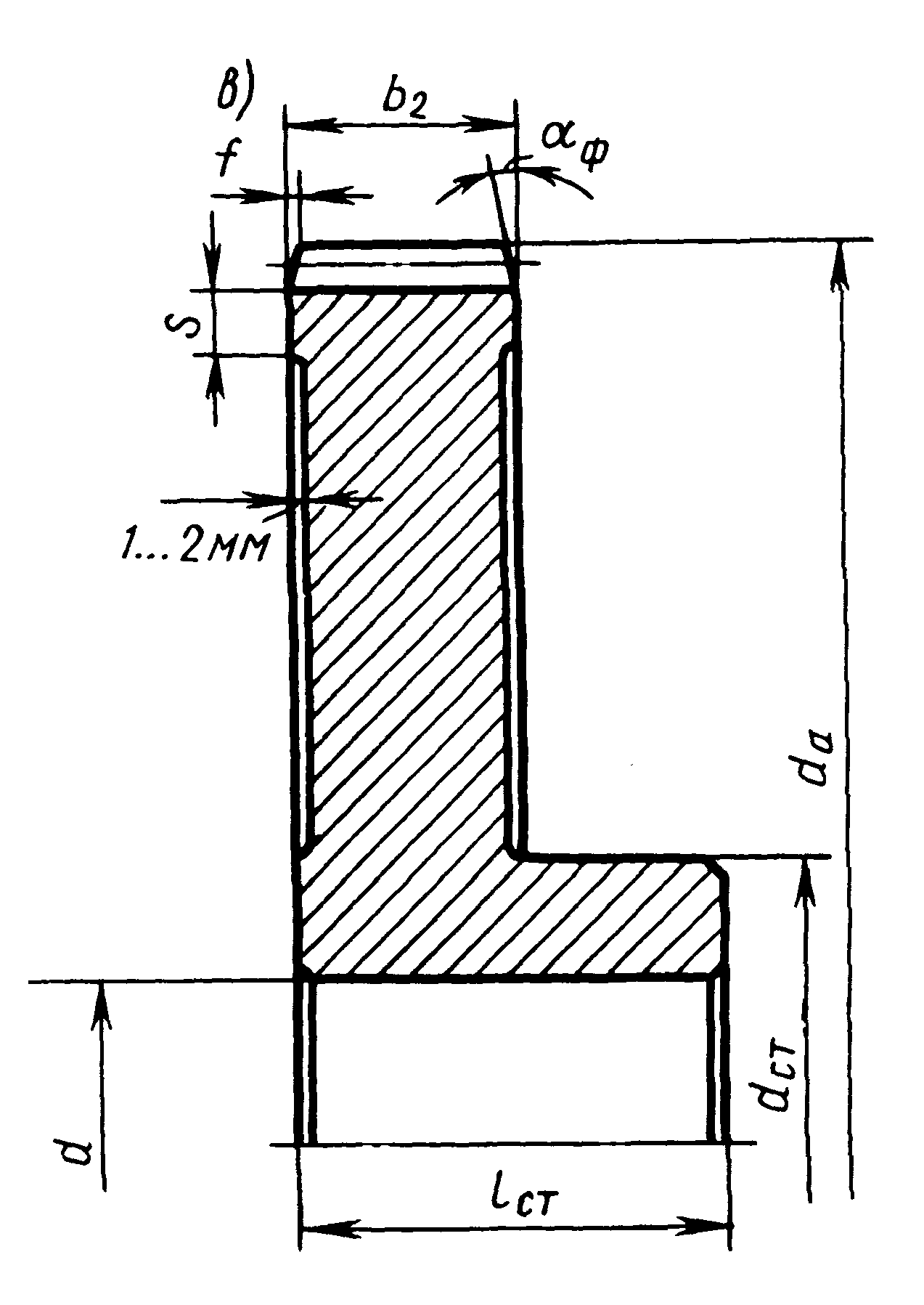

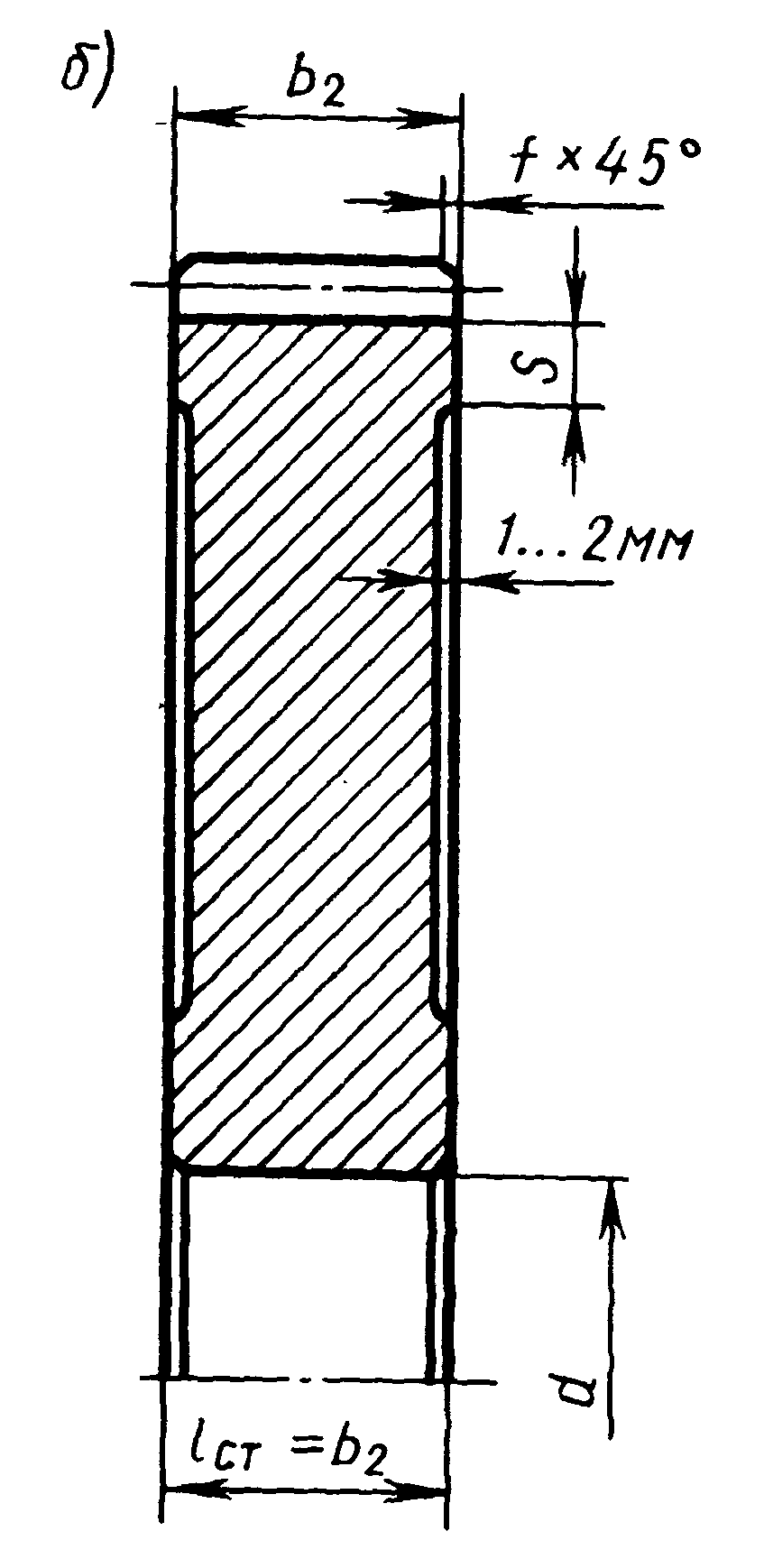

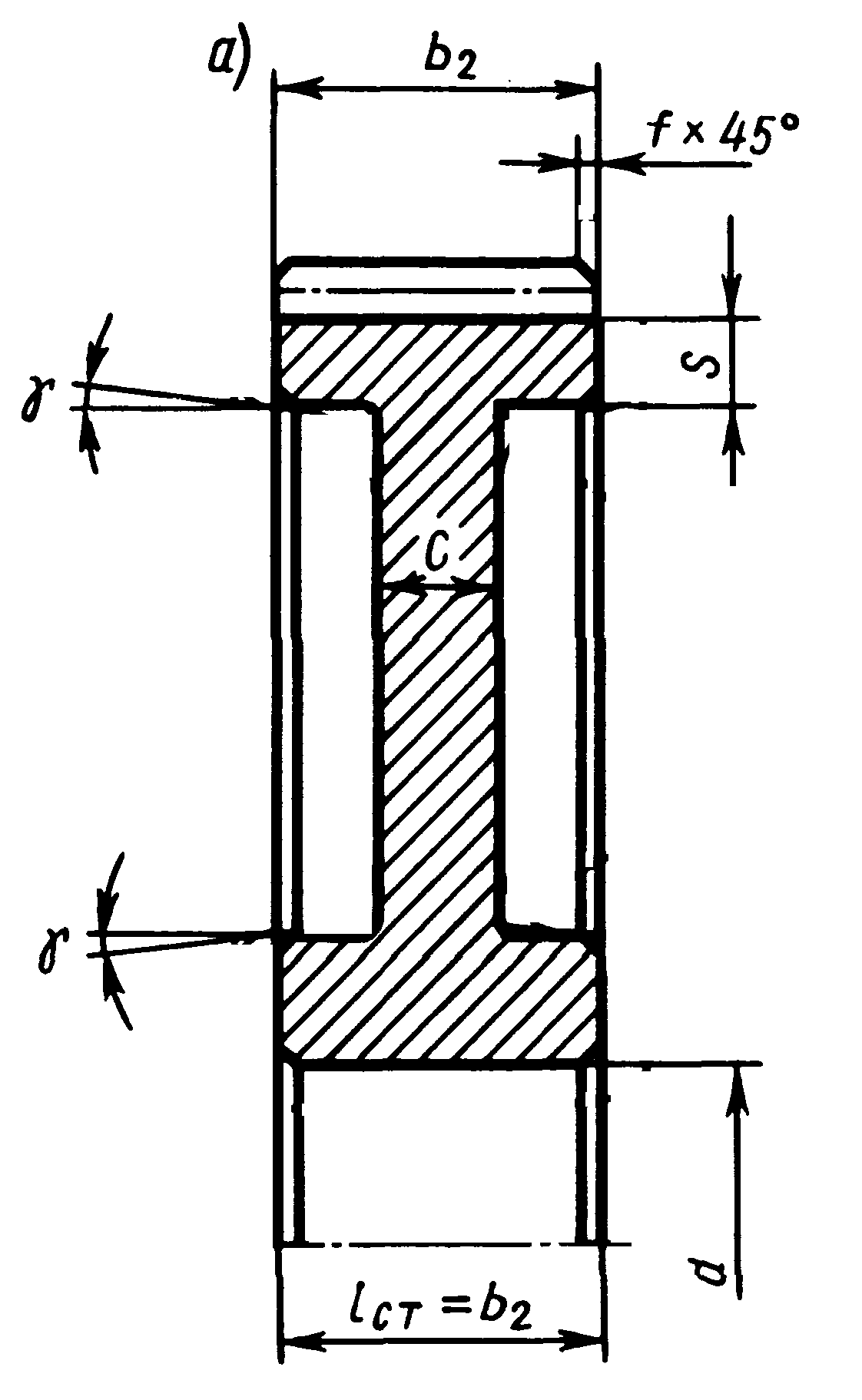

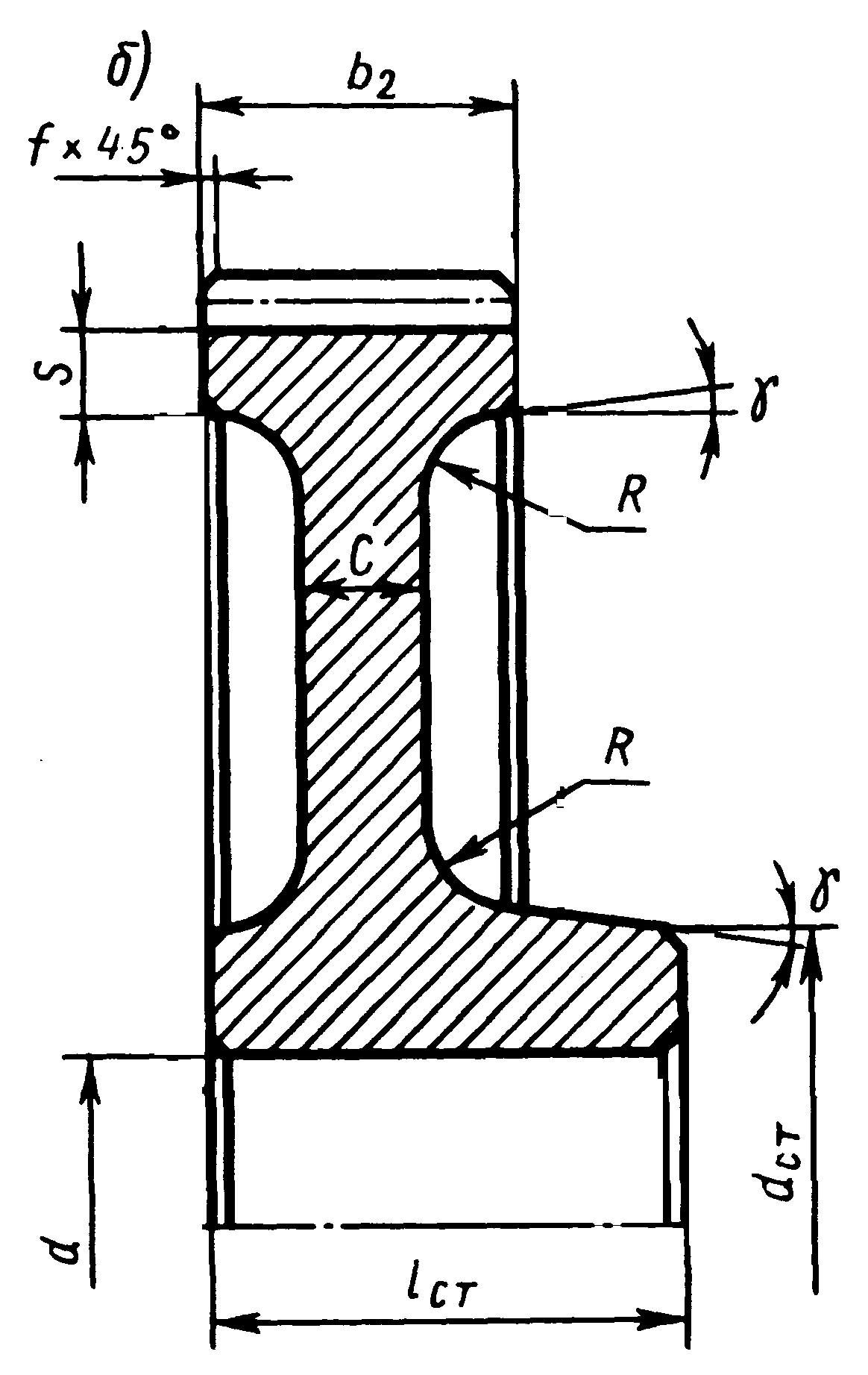

В крупносерийном массовом производстве заготовки колес небольших и средних диаметров (da до 600 мм) получают штамповкой в двусторонних штампах (форму зубчатых колес для этих случаев проектируют по рис.1.2, а, б), а больших размеров - литьем (чем больше заготовка, тем дороже штамповочное оборудование) или сваркой.

Ш

тамповка

отличается высокой производительностью

и максимально приближает форму заготовки

к форме готовой детали. Заготовка

получает достаточно чистую поверхность

и не требует механической обработки

нерабочих поверхностей. Для свободной

выемки заготовки колес из штампа

принимают значения штамповочных уклонов

7

и радиусов закруглений R6

мм.

тамповка

отличается высокой производительностью

и максимально приближает форму заготовки

к форме готовой детали. Заготовка

получает достаточно чистую поверхность

и не требует механической обработки

нерабочих поверхностей. Для свободной

выемки заготовки колес из штампа

принимают значения штамповочных уклонов

7

и радиусов закруглений R6

мм.

Рис.1.2