- •1. Методы диагностирования: по эталонным константам и зависимостям, по косвенным признакам.

- •2. Диагностирование унифицированных узлов агрегатных станков.

- •3. Диагностирование автоматических линий. Циклограмма ал, деление цикла на такты.

- •4. Диагностирование станков с чпу. Структура системы диагностирования, подсистемы и их назначение. Структурная схема подсистемы оперативного циклового диагностирования.

- •5. Состав измерительно-вычислительного комплекса (ивк) для безразборного контроля технического состояния машин и механизмов. Структурная схема аппаратных средств.

- •6. Обработка входных сигналов методом весового суммирования. Структурная схема получения сигнала.

- •7. К какому процессу по скорости протекания и к чему приводят тепловые деформации станка (примеры). Основные источники тепловыделения в станках.

- •8. Какому закону, в основном, подчиняются тепловые деформации и как они проявляются во времени. Способы снижения влияния тепловых деформаций на точность обработки.

- •9. Шпиндельные узлы, как источники повышенного тепловыделения. От чего зависит интенсивность тепловыделения.

- •10. Контроль нагрева шпиндельного узла с использованием измерительного комплекта «Сигнал-1». Схема установки датчиков температуры.

- •11. Объекты испытаний – основное и дополнительное оборудование.

- •12. Шумовые характеристики: звуковое давление излучения, уровень звукового давления (усредненный, пиковый, единичный).

- •13. Измерительное оборудование, калибровка, неблагоприятные условия окружающей среды. Методика измерения шумовых характеристик.

- •15. Упругие погрешности – вследствие чего возникают и на что влияют. Жесткость станка – определение, суммарное значение жесткости станка (формула), график на примере координатно-расточного станка.

- •16. Температурные погрешности – вследствие чего возникают и на что влияют. Температурные смещения в станках при различных режимах работы (график).

- •17. Динамические погрешности – вследствие чего возникают и на что влияют. Виброустойчивость – определение и методы ее исследования.

- •18. Погрешности инструмента – с чем связаны и к чему приводят. Характер размерного износа на примере круглошлифовального станка (график).

- •19. Пути повышения точности станков.

- •20. Преобразователи – назначение, основные характеристики, принцип работы.

- •21. Проволочные тензопреобразователи – конструкция, принцип работы, характеристики и применение.

- •22. Полупроводниковые и индуктивные преобразователи – принцип работы, характеристики и применение.

- •23. Пьезоэлектрические, термоэлектрические и индукционные преобразователи – принцип работы, характеристики и применение.

- •1. Методы диагностирования: по эталонным константам и зависимостям, по косвенным признакам.

- •2. Диагностирование унифицированных узлов агрегатных станков.

- •3. Диагностирование автоматических линий. Циклограмма ал, деление цикла на такты.

1. Методы диагностирования: по эталонным константам и зависимостям, по косвенным признакам.

При построении системы технологического диагностирования прежде всего выбирают параметры которые дают наиболее достоверную информацию о состоянии объекта.

Способы диагностирования:

1) непосредственный контроль выходных параметров объекта или их функциональных зависимостей.

Диагностирование по методу эталонных констант выполняется путем сопоставления фактических значений выходных параметров с их паспортными значениями.

Диагностирование по методу эталонных зависимостей осуществляется путем сравнения функциональных зависимостей выданных системой с эталонными. Дает более полную информацию по сравнению с методом эталонных констант.

2) контроль работоспособности объекта по косвенным признакам характеризующим его состояние. Например, косвенными признаками могут быть: температура масла, давление в гидросистеме, АФЧХ, акустические характеристики, длительность автоматизированного цикла.

Данный способ применяется когда косвенные признаки измерить проще, чем выходные параметры и избавляет от необходимости разборки объекта. В тоже время метод требует тщательного анализа диагностируемого сигнала на который влияет множество помех.

2. Диагностирование унифицированных узлов агрегатных станков.

В качестве диагностических сигналов могут быть приняты:

- Для фрезерных головок: осевая и радиальная жесткость шпинделя, равномерность частоты вращения шпинделя при резании, крутильная податливость привода.

- для расточных головок: точность вращения шпинделя, податливость опор шпинделя, амплитуды колебаний, соответствие частоты.

- для поворотных и делительных столов: угловая скорость планшайбы в течении цикла поворота.

3. Диагностирование автоматических линий. Циклограмма ал, деление цикла на такты.

Диагностирование АЛ представляет собой поиск несоответствия фактического положения механизмов к заданному. Такое диагностирование очень сложное и вопрос о том находятся ли механизмы АЛ в нормальном, предаварийном или аварийном состоянии обычно решает наладчик.

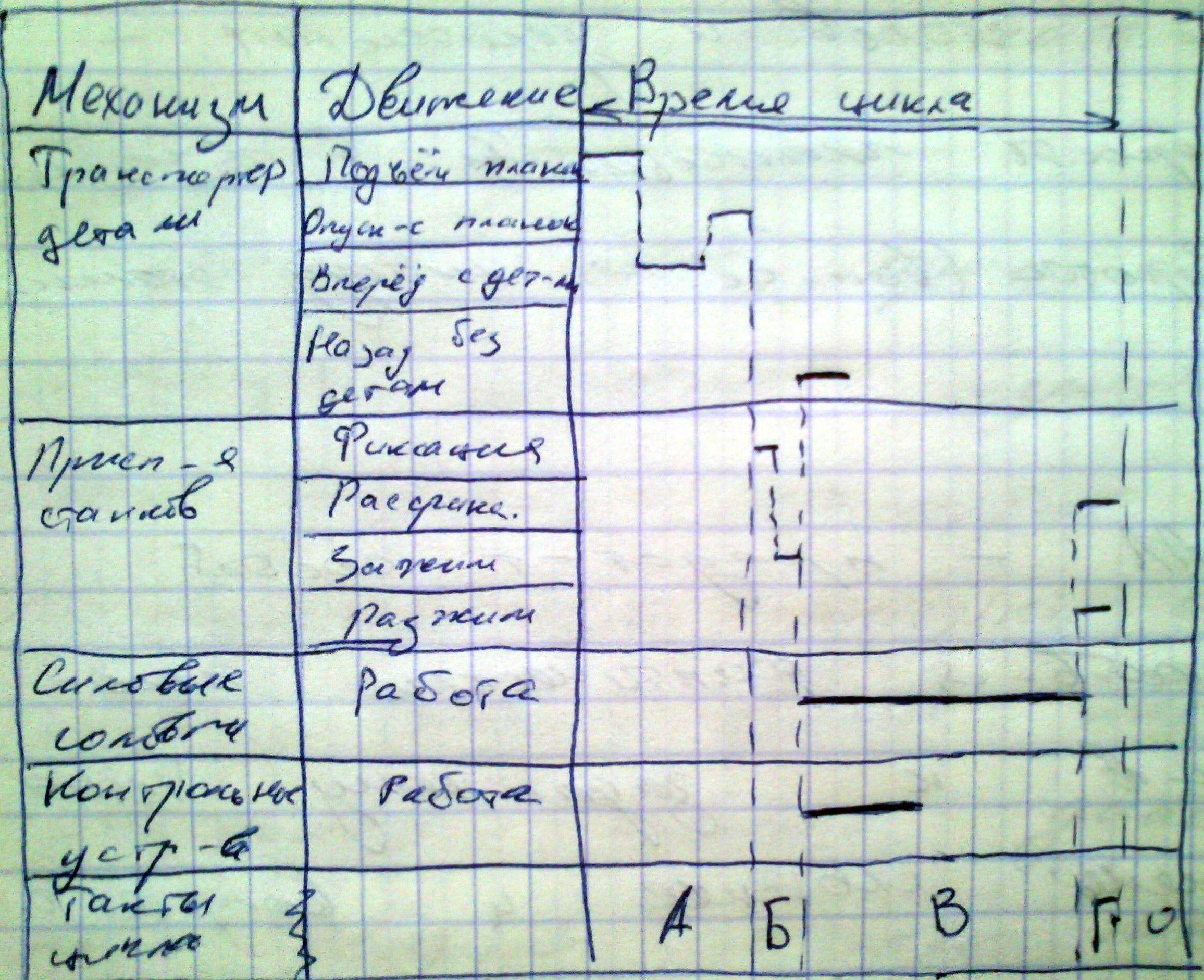

Система контролирует выполнение циклограммы линии и при нарушении ритма работы выдает диагностический сигнал, при этом цикл линии делят на ряд последовательных тактов А, Б, В, Г число которых выбирается в зависимости от сложности цикла.

Признак такта обр-ся в системе диагностирования как сумма признаков движений образующих этот такт. Если какое либо движение такта не завершено, то сигнал сформированный системой позволяет определить место неисправности.

На стыке циклов работы предусматривается такт нулевой длительности, признак которого формируется по окончании последнего такта.

При управлении комплексом АЛ применяются программируемые контролеры (ПК). При этом значительно повышается уровень автоматизации процесса диагностирования, т.к. используется электронно-управляемая техника.

Входные блоки ПК связаны со всеми источниками сигналов: датчиками, конечными выключателями, кнопками и т.д.

Выходные блоки ПК соединены с исполнительными устройствами АЛ. Управляющие сигналы на выходах появляются в соответствии с программой, которая может быть введена непосредственно с ЭВМ.

ПК имеет более широкие функциональные возможности по сравнению с релейными системами управления.

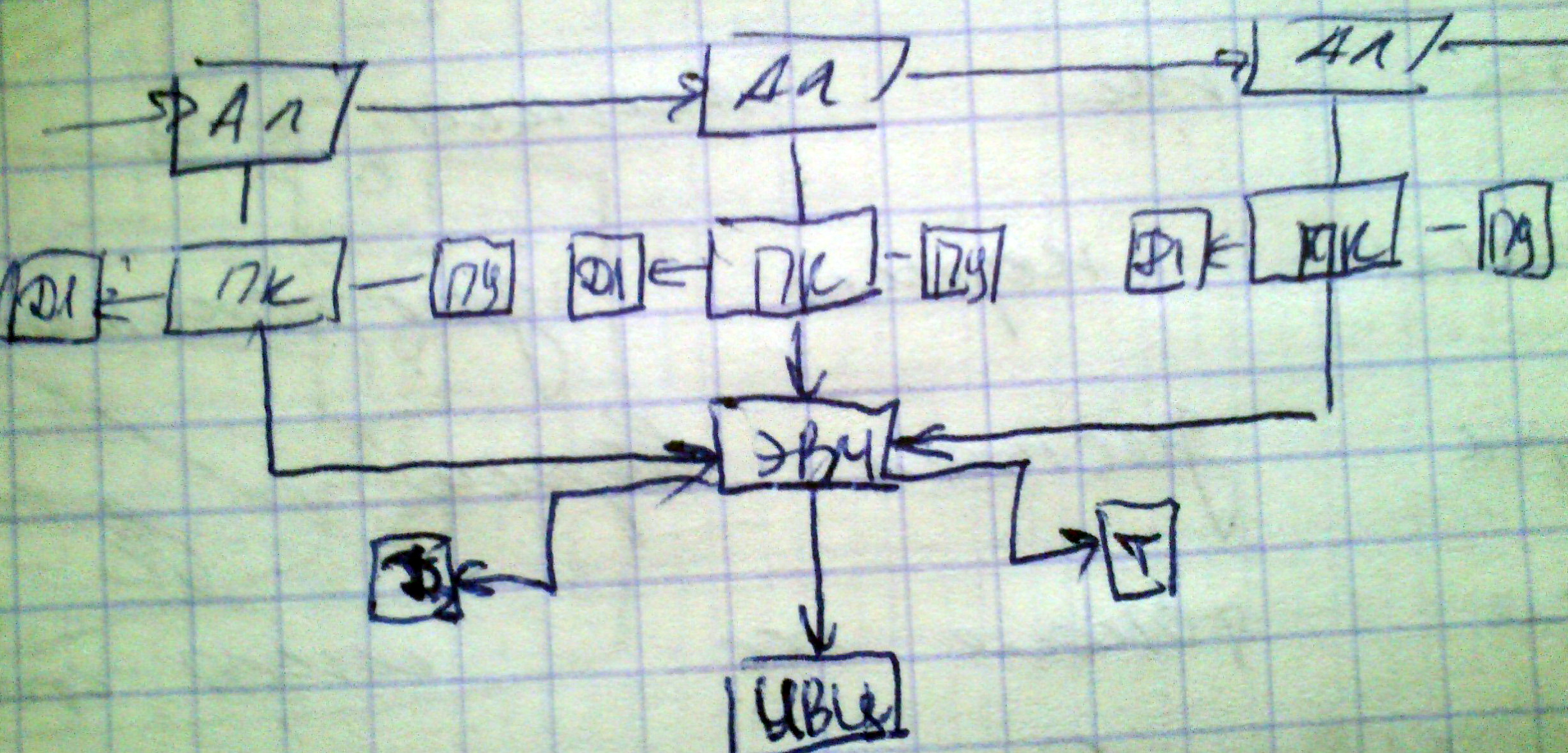

Структурная схема управления комплексом АЛ.

Диагностирование неисправности можно производить по свечению лампочек панели на которую выведены все источники сигналов и исполнительные устройства, кроме того возможно автоматическое диагностирование с выводом информации о месте неисправности на телетайп или дисплей первого уровня Д1 находящийся у пульта управления автоматической линии. Фактическая причина неисправности определяется наладчиком и в виде кода может быть введена в устройство регистрации простоев. По запросу наладчика на Д1 может выводиться информация о состоянии инструмента на линии, а также превышении нормы длительности цикла.

На экран дисплея второго уровня Д2 выводится такая же информация для каждой АЛ. Телетайп Т выдает итоговые, сменные или текущие сводки в которых также может быть информация о продолжительности простоев по техническим и организационным причинам, о коэффициенте технического использования линии, фактической стойкости инструментов и т.д.

Информация о работе комплекса АЛ от обслуживающей их ЭВМ передается в информационно-вычислительный центр.