- •Часть 4 Детали машин. Валы и подшипники

- •Оглавление ч. 4

- •18. Валы и оси

- •18.1. Общие сведения

- •18.2. Ориентировочный расчёт валов

- •18.3. Приближённый расчёт валов

- •19. Подшипники качения

- •19.1. Конструкции и маркировка

- •19.2. Виды повреждений и критерии расчёта

- •19.3. Расчёт по динамической грузоподъёмности

- •20.Муфты

Б.В.Глухов, Д.С.Воронцов

ПРИКЛАДНАЯ МЕХАНИКА

(разделы «Теория механизмов и машин», «Детали машин», «Грузоподъёмные машины»)

Часть 4 Детали машин. Валы и подшипники

Учебные материалы

2013

Оглавление ч. 4

18. ВАЛЫ И ОСИ

18.1. Общие сведения

18.2. Ориентировочный расчёт валов

18.3. Приближённый расчёт валов

19. ПОДШИПНИКИ КАЧЕНИЯ

19.1. Конструкции и маркировка

19.2. Виды повреждений и критерии расчёта

19.3. Расчёт по динамической грузоподъёмности

20.МУФТЫ

18. Валы и оси

18.1. Общие сведения

Во всех машинах используют поддерживающие и несущие детали (детали, обеспечивающие вращательное движение). К таким деталям относятся:

а) валы и оси, направляющие и поддерживающие вращающиеся детали, такие, как зубчатые колёса, шкивы, звёздочки, муфты, маховики и др.;

б) подшипники скольжения и качения – опоры валов и осей;

в) муфты для соединения валов и передачи крутящего момента.

Деталь, на которой закреплены вращающиеся части машины, реально осуществляющая их геометрическую ось вращения, называется валом или осью. Конструктивно валы и оси могут не отличаться друг от друга. Они отличаются видом воспринимаемой нагрузки. Валы воспринимают и передают крутящий момент Т. Оси крутящего момента не передают (Т = 0). Ось можно рассматривать как частную разновидность вала, не подверженного кручению.

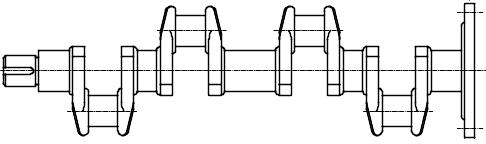

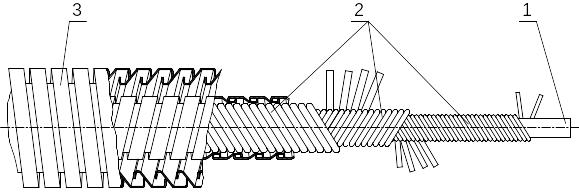

Вал всегда вращается, ось может быть вращающейся и неподвижной. Оси всегда прямые, а валы встречаются прямые, коленчатые (рис. 18.1) и гибкие (рис. 18.2). Валы относятся к числу наиболее ответственных деталей машин.

Рис. 18.1. Коленчатый вал

Рис. 18.2. Гибкий вал

Прямые валы различают: простые (ступенчатые и гладкие, сплошные и полые), торсионные и трансмиссионные. Последние два вида прямых валов передают только вращающий момент (изгибающий момент М = 0).

Опорные участки валов и осей называются цапфами. Цапфа, воспринимающая радиальные нагрузки, называется шейкой, реже – шипом. Цапфа, воспринимающая осевую нагрузку, называется пятой.

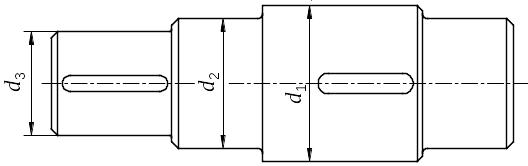

Ступенчатая конструкция вала определяется условиями монтажа и посадками соединяемых с валом деталей. Такая конструкция (рис. 18.3) типична для редукторов общего машиностроения. Она имеет следующие обоснования:

Рис. 18.3. Ступенчатый вал редуктора

1) Приближение к форме балки равного сопротивления изгибу (параболоиду вращения).

2) Осевая фиксация деталей на валу, например, подшипников качения, за счёт естественных упорных буртиков (заплечиков).

3) Возможность монтажа при посадке с натягом, чтобы деталь свободно проходила к месту посадки.

На хвостовик ступенчатого вала диаметром d3 (рис. 18.3) надеваются де-тали: полумуфта либо зубчатое колесо, либо шкив и т.п. На шейку диамет-ром d2 – подшипники качения, на головку диаметром d1 – зубчатое колесо. Передача крутящего момента от муфты и на колесо осуществляется при по-мощи шпонок.

Причинами отказов (потери работоспособности) являются:

А) Поломка является наиболее опасным видом отказа. Она составляет 40…50% случаев и происходит по следующим причинам:

– циклическое изменение напряжений изгиба;

– наличие концентраторов напряжений, связанных с конструктивной формой (переходное сечение) и технологическими дефектами;

– нарушение норм технической эксплуатации: неправильная регулировка подшипников, уменьшение необходимых зазоров и т.п.

Б) Износ шеек, а также его крайнее проявление: заедание (задир) и выплавление вкладышей характерны для подшипников скольжения.

В) Недостаточная изгибная и крутильная жёсткость валов могут привести к концентрации нагрузки в зубчатом зацеплении, защемлению тел качения в подшипниках качения либо к разрыву масляной пленки в подшипниках скольжения.

Г) Для валов опасны изгибные и крутильные колебания, которые в состоянии резонанса могут привести к поломке вала. Таким образом, основными критериями работоспособности и расчёта валов являются:

1. Объёмная прочность и выносливость.

2. Жёсткость.

3. Виброустойчивость.

Прямые валы изготавливают из углеродистых и легированных сталей. Чаще других применяют сталь Ст5 для валов без термообработки, сталь 45 или 40Х для улучшенных валов, сталь 20 или 20Х для быстроходных валов на подшипниках скольжения, у которых шейки цементируют для повышения износостойкости. Тяжелонагруженные валы изготовляют из легированных сталей, применение которых ограничено из-за высокой стоимости и повышенной чувствительности к концентрации напряжений.