- •ВЛияние геометрических параметров процесса термовакуумного напыления на распределение плеНки по толщине

- •1.Цель работы

- •2.Теоретическая часть

- •2.1. Закономерности испарения металлов в вакууме

- •2.2. Характер распределения испаряемого вещества в пространстве

- •2.3. Распределение пленки по толщине для испарителей

- •2.4. Распределение пленки по толщине для кольцевого и дискового испарителей.

- •2.5. Конденсация пара на поверхности подложки

- •2.6. Техника термовакуумного напыления

- •2.7. Контроль процесса напыления

- •3.Задание для выполнения

- •4. Контрольные вопросы

- •Приложение 1

- •Физические параметры элементов

- •Приложение 2

- •Термодинамические параметры элементов

ВЛияние геометрических параметров процесса термовакуумного напыления на распределение плеНки по толщине

1.Цель работы

Изучить влияние геометрии испарения на распределение пленки по толщине для различных типов испарителей и материалов.

2.Теоретическая часть

2.1. Закономерности испарения металлов в вакууме

Метод термовакуумного напыления основан на нагреве вещества в высоком вакууме (выше 10-3 – 10-4 Па) до температуры, когда давление его собственных паров на несколько порядков превышает давление остаточных газов. При этом атомы испаренного вещества распространяются прямолинейно, так как длина свободного пробега значительно превышает расстояние «испаритель-подложка».

Вещества испаряются при любой температуре выше абсолютного нуля, но чтобы увеличить интенсивность парообразования вещества нагревают. С увеличением температуры повышается средняя кинетическая энергия атомов и вероятность разрывов межатомных связей. Условно принято считать температурой испарения такую, при которой давление собственных паров вещества над поверхностью Р = 1,33 Па.

Скорость испарения Vи, кг/(м2с) всех веществ определяется давлением паров Р, Па, при температуре Ти, К, испарения и молекулярной массой вещества М (уравнение Лэнгмюра):

![]() .

(2.1)

.

(2.1)

Испарение различных материалов в вакууме производят при нагревании до температуры плавления и испарения. Большая часть металлов при нагреве переходят в паровую фазу через жидкое состояние, т.е. сначала они плавятся, а затем испаряются. Некоторые металлы (Cr, Cd, Zn, Mn) переходят из твердого состояния в паровую фазу, минуя жидкую (сублимируют).

2.2. Характер распределения испаряемого вещества в пространстве

Характер распределения испаряемого вещества в пространстве над испарителем определяется двумя основными параметрами: рабочим давлением в вакуумной камере и плотностью потока испаряемых атомов и молекул.

Если давление в вакуумной камере порядка 10-3 - 10-4 Па и менее, молекулы и атомы испаряемого вещества достигают поверхности подложки без столкновений между собой и с молекулами остаточных газов. В этом случае говорят, что реализуется молекулярный режим испарения и конденсации, для которого справедливы законы Ламберта - Кнудсена:

-

распределение в пространстве потока

вещества, испаренного с плоской

поверхности, пропорционально

![]() (

(![]() -угол

между направлением распространения

паров и нормалью к поверхности);

-угол

между направлением распространения

паров и нормалью к поверхности);

- число частиц, попадающих на поверхность подложки, обратно пропорционально квадрату расстояния между испарителем и подложкой.

В

соответствии с законом Ламберта -

Кнудсена испарение вещества происходит

неравномерно во всех направлениях, а

преимущественно в направлениях,

близких к нормали к испаряемой

поверхности, где

![]() имеет максимальную величину.

имеет максимальную величину.

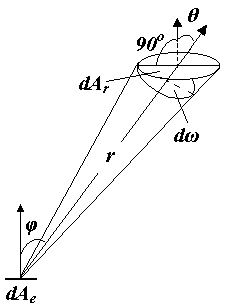

Количество вещества, которое осаждается на противолежащую поверхность, зависит также от положения этой поверхности относительно испарителя. Как видно из рис. 2.1, количество вещества, испаренного в пределах пространственного угла dω, осаждается на площади, величина которой возрастает с увеличением как расстояния до испарителя, так и угла падения. Площадь элемента подложки для данных dω, r и θ определяется по формуле

![]() .

(2.2)

.

(2.2)

Следовательно, масса вещества, осажденного на единицу площади определяется как

![]() ,

(2.3)

,

(2.3)

где Ме - количество испаренного вещества.

|

Рис.2.1. Испарение из испарителя с малой площадью dAe на элемент поверхности подложки dAr

|

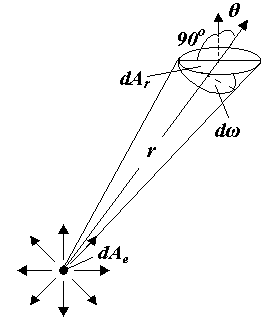

При испарении материала точечным испарителем скорость испарения по массе не зависит от направления. Для элемента подложки dAr, заключенного внутри пространственного угла dω, зависимость dAr от расстояния до испарителя и направления испарения является такой же, как и для испарителя с малой поверхностью, т.е. dAr=r2·dω/cosθ (рис.2.2). Тогда количество массы вещества, осажденного от точечного испарителя, можно представить в виде

![]()

![]() .

(2.4)

.

(2.4)

Для получения от точечного испарителя пленки однородной толщины необходимо испаритель помещать в центр подложки в виде сферы, так чтобы cosθ=1 и r = const.

Большую роль в формировании молекулярных пучков играют отражатели и диафрагмы. Отражающая поверхность, нагретая до температуры, близкой к температуре испарителя, становится вторичным испарителем, так как независимо от угла падения отражает молекулы по закону косинуса. Придание отражающей поверхности соответствующей формы позволяет увеличить интенсивность потока в полезном направлении.

Диафрагмы дают возможность «вырезать» из общего потока пучок нужного сечения и направленности и избежать бесполезного распыления вещества.

|

Рис.2.2. Испарение из точечного испарителя площадью dAe на элемент поверхности подложки dAr

|