- •3. Автоматизация технологических процессов механической обработки

- •3.1. Обработка на станках с чпу

- •Основные подготовительные команды

- •Числовое программное управление станками и системы чпу

- •Разработка управляющей программы

- •3.2. Основы систем адаптивного управления

- •3.3. Выбор источников информации

- •3.4. Управление точностью обработки

- •Управление точностью начальной установки деталей

- •Управление статической настройкой технологической системы

- •12, 13, 14, 15, 19 – Винты фиксирующие; 16 – муфта; 17 – корпус; 18 – винт

- •3.5. Улучшение состояния поверхностного слоя обрабатываемых

- •3.6. Система определения состояния инструмента

- •Контрольные вопросы

3. Автоматизация технологических процессов механической обработки

3.1. Обработка на станках с чпу

Системы позиционного и контурного управления

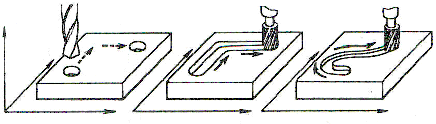

При использовании систем позиционного управления обработка осу-ществляется путём программирования координат опорных точек А и В (рис. 28, а). При этом перемещения выполняют поочередно в направлении одной из координатных осей с контролем длины перемещения и скорости. В таких системах обычно не предусматривается функциональное сог-ласование движений по нескольким координатным направлениям. Эти системы применяют на фрезерных, токарных и шлифовальных станках (рис. 28, а, б).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 28. Примеры

решения технологических задач в системах

позиционного и контурного управления:

а

–

сверление отверстий путей программирования

отдельных

точек; б

– фрезерование прямолинейных

пазов путем

программирования отрезков прямых;

в

–

фрезерование криволинейной поверхности

путем программирования

контура

В системах контурного управления формообразование деталей проис-ходит в результате одновременного согласования движений в направлении

41

нескольких координатных осей. При этом обеспечивается перемещение ре-жущего инструмента по требуемой траектории с заданной результирую-щей скоростью (рис. 28, в). Таким образом обеспечивается непрерывное управление перемещениями по двум, трем управляемым координатам и более. Программу управления приводами подач при контурной или объем-ной обработке рассчитывают в комплексе исходя из требуемой формы де-тали и необходимой результирующей скорости движения. Контурные сис-темы ЧПУ являются наиболее сложными, их применяют в основном на то-карных и фрезерных станках.

Комбинированные системы управления могут выполнять функции как позиционных, так и контурных систем ЧПУ. Они значительно расширяют технологические возможности оборудования, и их применяют на многоце-левых станках фрезерно-расточного типа.

Координатные системы станков

Для управления движением формообразования необходимо однозначно определить все точки рабочего пространства станка. С этой целью исполь-зуют координатную систему станка, в которой ориентируют изготовляе-мую деталь и составляют управляющую программу.

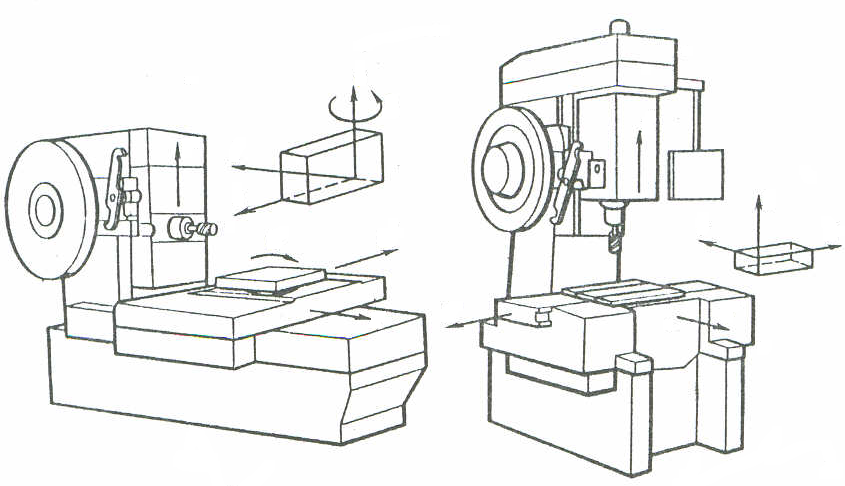

Координатные оси системы обозначают по правилу правой руки (рис. 29). Ось Z совмещается с осью шпинделя, ей соответствует средний палец правой руки. Ось X, которой соответствует крайний палец, всегда располагается горизонтально.

![]()

![]()

![]()

![]()

![]()

Рис. 29. Расположение координатных систем на станках с ЧПУ

горизонтальной (а) и вертикальной (б) компоновки

42

Направление координатных осей указывает на положительное переме-щение режущего инструмента относительно неподвижной детали. При пе-ремещении детали относительно неподвижного инструмента ее положи-тельные перемещения направлены в обратном направлении, и их обознача-ют индексом соответствующей оси со штрихом X', Y', Z'. За положительное направление вращения А, В, С вокруг соответствующей оси X, Y или Z при-нято вращение по часовой стрелке при взгляде вдоль положительного на-правления оси.

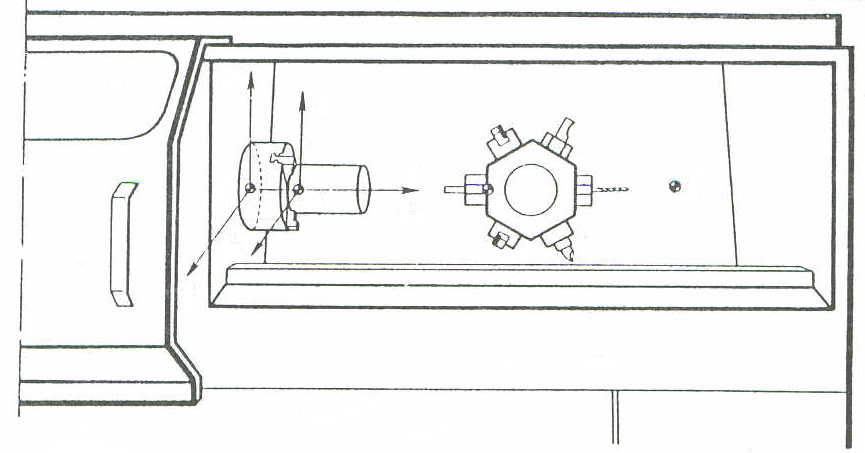

Положение координатной системы станка определяется нулевой точ-кой М - нуль станка (рис. 30).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 30. Расположение координатной системы и характерных

точек в рабочей зоне станка с ЧПУ

Точное положение нуля станка, как и направление осей координат, ука-зывают в руководстве ЧПУ станка. Нулевая точка Д детали, представляю-щая начало отсчета ее координатной системы, а также нулевая точка N ин-струмента, относительно которой выставляется инструмент на размер, оп-ределенным образом располагаются в системе координат станка. Исходная точка R, определяющая начало отсчета при перемещении рабочих органов по программе, также привязана относительно нулевой точки станка.

Числовое программное управление металлорежущими станками обеспе-чивает гибкую автоматизацию процесса обработки заготовки на станке в соответствии с заданной управляющей программой, составленной в алфа-витно-цифровом коде.

В качестве программоносителя используют перфоленту, касссету магнитной ленты, дискету. Для записи управляющей программы на восьмидо-

43

рожковую перфоленту в системах ЧПУ применяют единый метод кодиро-вания информации, основанный на применении международного семираз-рядного кода ISO-7bit. Значение буквенных символов латинского алфави-та, используемых в ISO-7bit, дано в табл. 2. Управляющая программа со-держит информацию о геометрических параметрах изготовляемой детали и технологических командах, определяющих процесс изготовления детали на станке.

Таблица 2

Буквенные символы, используемые в ISO-7 bit

для кодирования информации

Символ

|

Содержание |

А В С D Е F G Н I J К L М N О Р Q R

S Т U V W X Y Z |

Поворот вокруг оси X Поворот вокруг оси Y Поворот вокруг оси Z Коррекция инструмента Вторая функция подачи Подача Подготовительная функция Свободен для функционального кодирования Параметр интерполяции или шаг резьбы параллельно оси X Параметр интерполяции или шаг резьбы параллельно оси Y Параметр интерполяции или шаг резьбы параллельно оси Z Не определен Вспомогательная функция Номер кадра Свободен для функционального кодирования Третичное перемещение параллельно оси X Третичное перемещение параллельно оси Y Перемещение на быстром ходу по оси Z или третичное перемещение параллельно оси Z Частота вращения шпинделя Инструмент Вторичное перемещение параллельно оси X Вторичное перемещение параллельно оси Y Вторичное перемещение параллельно оси Z Перемещение параллельно оси X Перемещение параллельно оси Y Перемещение параллельно оси Z |

44

Управляющая программа состоит из последовательно записанных кад-ров, каждый из которых включает определенное число программных слов, записанных в фиксированном порядке. Каждое слово, в свою очередь, сос-тоит из адресной буквы, определяющей код соответствующей команды, и последующей группы цифр. Таким образом, все кадры программы имеют единый формат

N3.G2.X + 33.Y + 33.Z + 32.B32.F2.S2.T2.M2.ПС,

где N3 – номер кадра, определяемый трехзначным числом, например № 001, № Q02;

G2 – подготовительные команды, кодируемые двузначным числом, на-пример GOO; G01 и так далее до G99; они определяют режим работы ЧПУ;

X + 33 – перемещение вдоль оси X со знаками «+» или «–», указываю-щими направление движения, определяется шестизначным числом, обозначающим координату перемещения, мм; при этом первые три цифры до запятой определяют значение координаты в целых долях, а цифры после запятой – значение координаты в десятичных долях, X + 154.125;

Y + 33 – перемещение вдоль оси Y;

Z + 32 – перемещение вдоль оси Z; при этом значение координаты пос-ле запятой определяется двумя цифрами, например Z – 068.34;

В32 – поворот вокруг оси Y с указанием пятизначным числом его коор-динаты; первые три цифры указывают градусы, а последующие две – его десятые и сотые доли, например В180.00;

F2 – скорость подачи, величина которой кодируется двузначным чис-лом, например F28;

S2 – частота вращения шпинделя, кодируемая двузначным числом, на-пример S54;

Т2 – код инструмента, номер которого определяется двузначным числом, например Т12;

М2 – вспомогательные функции, кодируемые двузначным числом от М00 до М99, например М03 означает включение вращения шпинделя по часовой стрелке;

ПС – символ окончания кадра, обозначающий перевод строки.

Начало программы обозначается символом «%». При составлении про-граммы некоторые слова в отдельных кадрах могут быть опущены, однако последовательность записи слов сохраняется. В табл. 2 даны значения ад-

45

ресных букв латинского алфавита от A до Z, используемых для програм-мирования в коде IS0-7bit. Подготовительные команды от G00 до G99 оп-ределяют в целом режим работы системы (характер позиционирования), выбор требуемых постоянных циклов, переход к соответствующей системе отсчета (абсолютной или в приращениях) (табл. 3).

В руководстве ЧПУ для определенного станка формат кадра конкре-тизируется и даются указания по программированию с учетом конструк-ции станка, комплекта управляемых координат и применяемой системы ЧПУ. Линейные размеры задают в миллиметрах и их десятичных долях, угловые – в градусах или радианах. Скорость подачи может иметь единицу измерения миллиметр в минуту или миллиметр на оборот. В первом случае её кодируют подготовительной функцией G94, а во втором – функцией G95. Скорость главного движения может быть задана в мм/мин; при этом используют подготовительную функцию G96, или как частота вращения шпинделя, оборот в минуту, тогда используют подготовительную фун-кцию G97.

Таблица 3