- •1. Основы управления производственным процессом

- •1.1. Состояние автоматизации и перспективы её развития

- •1.2. Основные определения автоматизации

- •Управляющий

- •1.3. Принципы управления

- •1.4. Статические и астатические системы

- •1.5. Устойчивость сау

- •1.6. Система «станок – инструмент – процесс резания»

- •Контрольные вопросы

1. Основы управления производственным процессом

1.1. Состояние автоматизации и перспективы её развития

Историки относят автоматизацию к периоду появления первых машин.

Развитие хозяйства во многом определяется

техническим прогрессом в машиностроении.

Разработка и внедрение в производство

новейших конструкций машин, механизмов

и приспособлений, соответствующих

современному уровню развития науки и

техники, возможны при наличии

высокопроизводительного станочного

оборудования. Повышение эффективности

производственных процессов, в частности

связанных с обработкой металлов резанием,

обеспечивает автоматизация. Автоматизация

производства неразрывно связана с

созданием различных систем управления,

которые выполняют функции контроля,

регулирования и оптимизации производственных

процессов.

Развитие хозяйства во многом определяется

техническим прогрессом в машиностроении.

Разработка и внедрение в производство

новейших конструкций машин, механизмов

и приспособлений, соответствующих

современному уровню развития науки и

техники, возможны при наличии

высокопроизводительного станочного

оборудования. Повышение эффективности

производственных процессов, в частности

связанных с обработкой металлов резанием,

обеспечивает автоматизация. Автоматизация

производства неразрывно связана с

созданием различных систем управления,

которые выполняют функции контроля,

регулирования и оптимизации производственных

процессов.

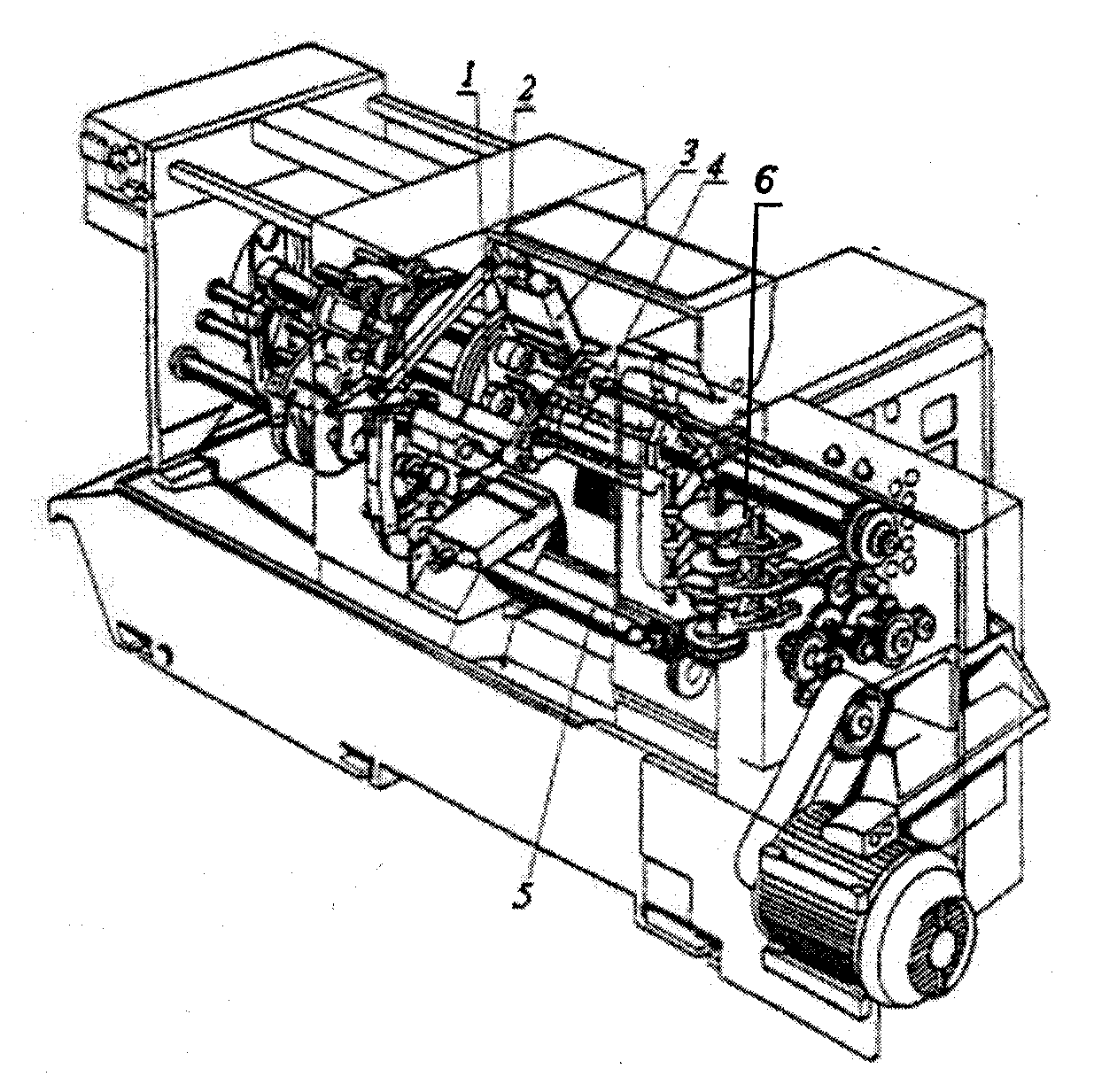

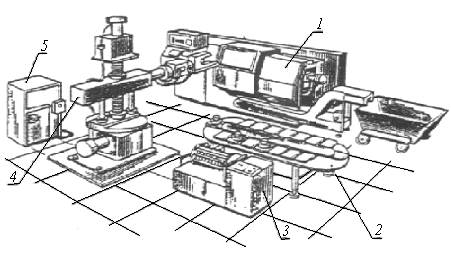

На рис. 1 представлен автомат, спроектированный по принципу жесткого управления. Такие автоматы эффективно используются при массовом и крупносерийном производстве. На рис. 2 представлен вариант автоматизации, когда сложная последовательность действий при выполнении основных и вспомогательных операций с применением станков, роботов, технологических приспособлений запрограммирована и реализуется с помощью шкафа силовой автоматики. |

Рис. 1. Многошпиндельный токарный автомат: 1 – шпиндель; 2 – шпиндельный блок; 3 – суппорт поперечный; 4 – суппорт продольный; 5 – винт; 6 – валик кулачковый (командоаппарат) |

В комплексе заложена возможность гибкой перенастройки при переходе с производства одной детали к другой.

7

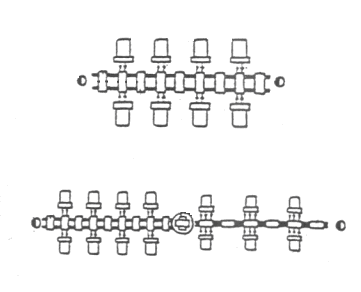

На рис. 3 приведены варианты компоновок автоматических линий:

– рис. 3, а – детали устанавливаются на позицию 2 и движутся слева на- право вдоль станков 3 и 5. На позиции 4 их снимают с конвейера и передают на другой участок;

– рис. 3, б – автоматическая линия представлена двумя участками. Причем работа первого аналогична работе линии, представленной на схеме «а». Далее на выходе заготовки попадают на поворотный стол 6, где они поворачиваются на 180º;

Рис. 2. Роботизированный технологический комплекс:

1 – станок; 2 – стол; 3 – технологическое приспособление;

4 – робот; 5 – шкаф автоматики

Рис. 3. Схемы автоматических линий для обработки деталей:

1 – рабочий; 2 – загрузка деталей; 3 – рабочие позиции; 4 – загрузка детали;

5 – промежуточные позиции; 6 – поворотный стол; 7 – поперечный

транспортер; 8 – накопитель деталей; 9 – кантователь

8

– рис 3, в – автоматическая линия представлена двумя секциями и состоит из трех участков.

При управлении автоматическими линиями задача состоит не только в том, чтобы своевременно включить станок или приспособление. Часто в работе автоматических линий возникают закономерно или случайно те или иные ситуации. Управление работой автоматических линий связано с обработкой большого объема информации. Решение принимается формально, если оно укладывается в соответствующие формулы, а если это невозможно, то в контуре управления во время принятия решения участвует человек.

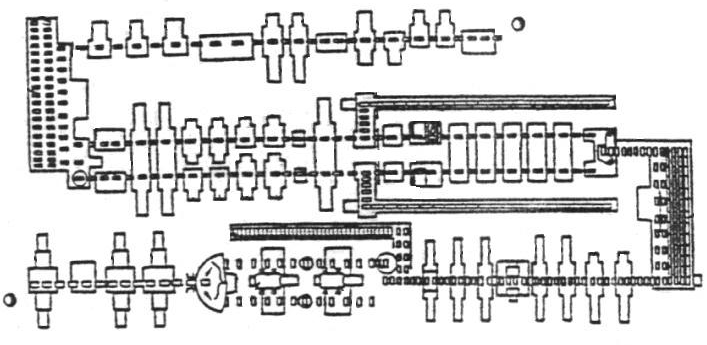

Более сложная автоматическая линия представлена на рис. 4. В линии задействованы 5 участков, несколько накопителей, сложная система транспортировки деталей от станка к станку. Управление такой линией осуществляется с учетом большого числа факторов. На сегодняшний день обработать столь большой объем информации можно с использованием ЭВМ и современных программно-технических средств (ПТС).

Рис. 4. Автоматическая линия с ветвящимся потоком и двумя типами накопителей:

1-39 – порядковые номера станков; а, в, г – транспортеры;

б, д – транспортеры–накопители

На современном уровне основная масса технологических процессов реализуется не спонтанно, не по воле рабочего или высококвалифициро-

9

ванного специалиста, что привело бы к хаосу в технологиях. В управлении

технологическими процессами реализуются принципы программирования:

- последовательности действий;

- режимов обработки;

- установки тех или иных видов инструментов;

- алгоритмов выходов из внештатных ситуаций.

Структурные схемы станков с ЧПУ приведены на рис. 5.

Рис.

5. Структурные схемы системы с ЧПУ:

Рис.

5. Структурные схемы системы с ЧПУ:

а – при задании УП в декодированном виде;

б – при задании УП в кодированном виде;

в – при управлении от ЭВМ

10

Программа записана на перфоленте, затем она переписывается на магнитную ленту, а с неё считывается непосредственно на станке (см. рис. 5, а).

Программа считывается с перфоленты на станке (см. рис. 5, б).

Управляющие сигналы вырабатываются ЭВМ (см. рис. 5, в).

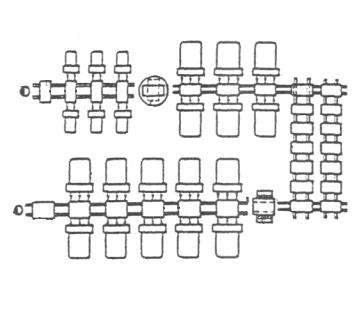

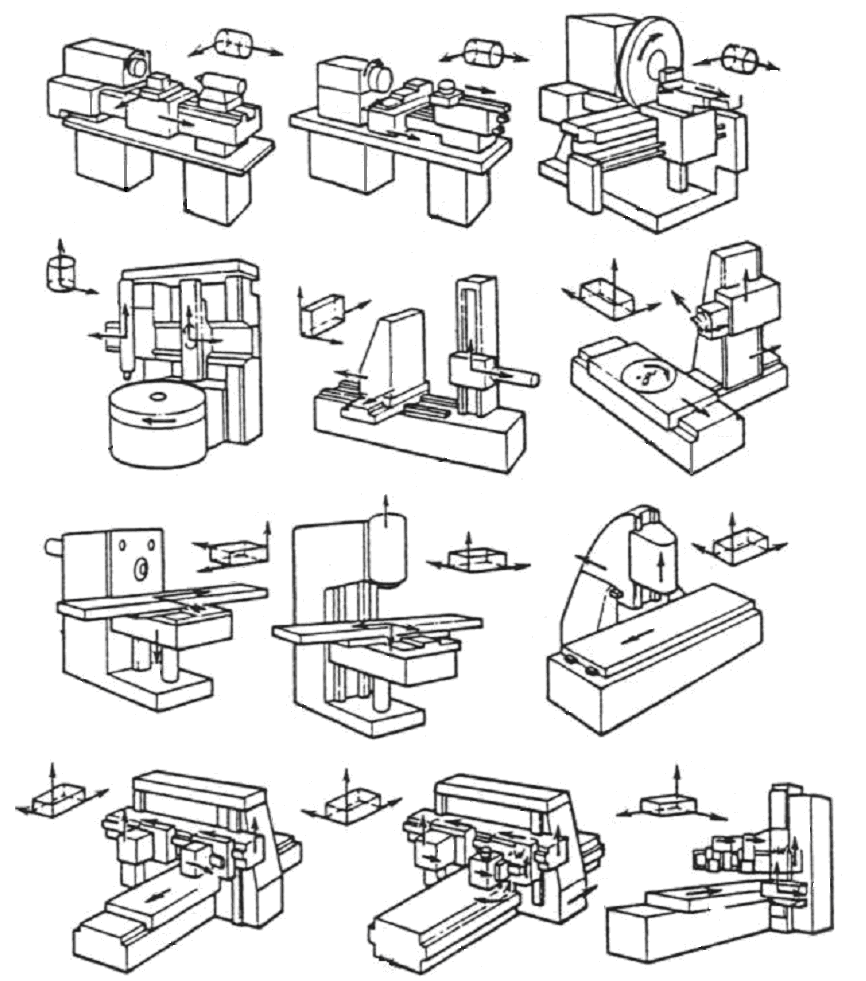

На рис. 6 представлены различные варианты компоновок станков с ЧПУ из таких узлов, как станина, основание, привод главного движения, привод подач, различные вспомогательные механизмы.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 6. Станки с ЧПУ:

1 – токарно-винторезный; 2 – токарно-револьверный; 3 – лоботокарный;

4 – токарно-карусельный; 5, 6 – горизонтально-расточной; 7 – консольно-

фрезерный горизонтальный; 8 – консольно-фрезерный вертикальный;

9 – продольно-фрезерный вертикальный; 10 – продольно-фрезерный

двустоечный; 11 – продольно-фрезерный с подвижным порталом;

12 – одностоечный продольно-строгальный

11

Дальнейшее развитие автоматизации связано, прежде всего, с созданием систем управления производственными процессами на основе эффективного использования математического, информационного и программно-аппаратного обеспечения.