- •1. Назначение.

- •2. Техническая характеристика пресса

- •3. Комплект поставки

- •Усторойство и принцип работы

- •5.Указания мер безопасности

- •6. Подготовка автоматической станции к работе

- •7. Порядок работы

- •8. Техническое обслуживание

- •9. Свидетельство о приемке Автоматическая станция приготовления вафельного теста зав. № 001 соответствует требованиям Технического Задания и признано годным для эксплуатации.

- •10. Свидетельство о консервации

- •11. Свидетельство об упаковке

- •12. Сведения о рекламациях

- •13. Ресурс работы, срок хранения и

- •Принципиальные электрические схемы содержание

Общество с ограниченной ответственностью Научно-производственная фирма «ПоТехИн и Ко»

Утверждаю Директор ООО НПФ «ПоТехИн и Ко» _______________ В.Н. Сопляченко

«_______»_______________ 2014 г.

Автоматическая станция приготовления вафельного теста

ПАСПОРТ АСПТ – 120 ПС

2014

|

1. Назначение.

Автоматическая станция для приготовления вафельного теста предназначена для работы в комплексе с автоматической печью для выпечки вафельных листов и позволяет получать вафельное тесто по технологии непрерывного замеса малыми порциями.

2. Техническая характеристика пресса

2.1. |

Производительность, не менее, кг/час |

120 |

2.2. |

Потребляемая мощность, кВт |

4,5 |

2.3. |

Общее количество электродвигателей переменного тока, шт. |

5 |

2.4. |

Общее количество электродвигателей постоянного тока, шт. |

8 |

2.5. |

Напряжение питания сети трехфазного тока, В |

380 |

2.6. |

Номинальная частота тока, Гц |

50 |

2.7. |

Частота вращения турбины эмульгатора, об./мин |

950 |

2.8. |

Частота вращения турбины тестомеса, об./мин |

630 |

2.9. |

Частота вращения мотор-редуктора дозаторов, об/мин |

60 |

2.10. |

Давление воздуха в магистрали, МПа |

0,4 – 0,6 |

2.11. |

Давление воды в водопроводе, МПа |

0,2 - 0,4 |

2.12. |

Время приготовления эмульсии, с |

40 |

2.13. |

Время приготовления теста, с |

80 |

2.14. |

Остаточное давление воздуха на выходе вакуумного агрегата, КПа |

20,0 - 25,0 |

2.15. |

Габаритные размеры, мм: |

|

|

длина |

1200 |

|

ширина |

700 |

|

высота |

2400 |

2.16. |

Масса, кг |

270 |

3. Комплект поставки

В комплект поставки входят:

3.1.1. Модуль тестомеса;

3.1.2. Мукопросеиватель;

3.1.3. Агрегат вакуумный.

Документация, прилагаемая к изделию:

Паспорт автоматической станции приготовления вафельного теста.

Акт организации об испытаниях и приемке изделия.

Упаковочные листы (при упаковке изделия).

Усторойство и принцип работы

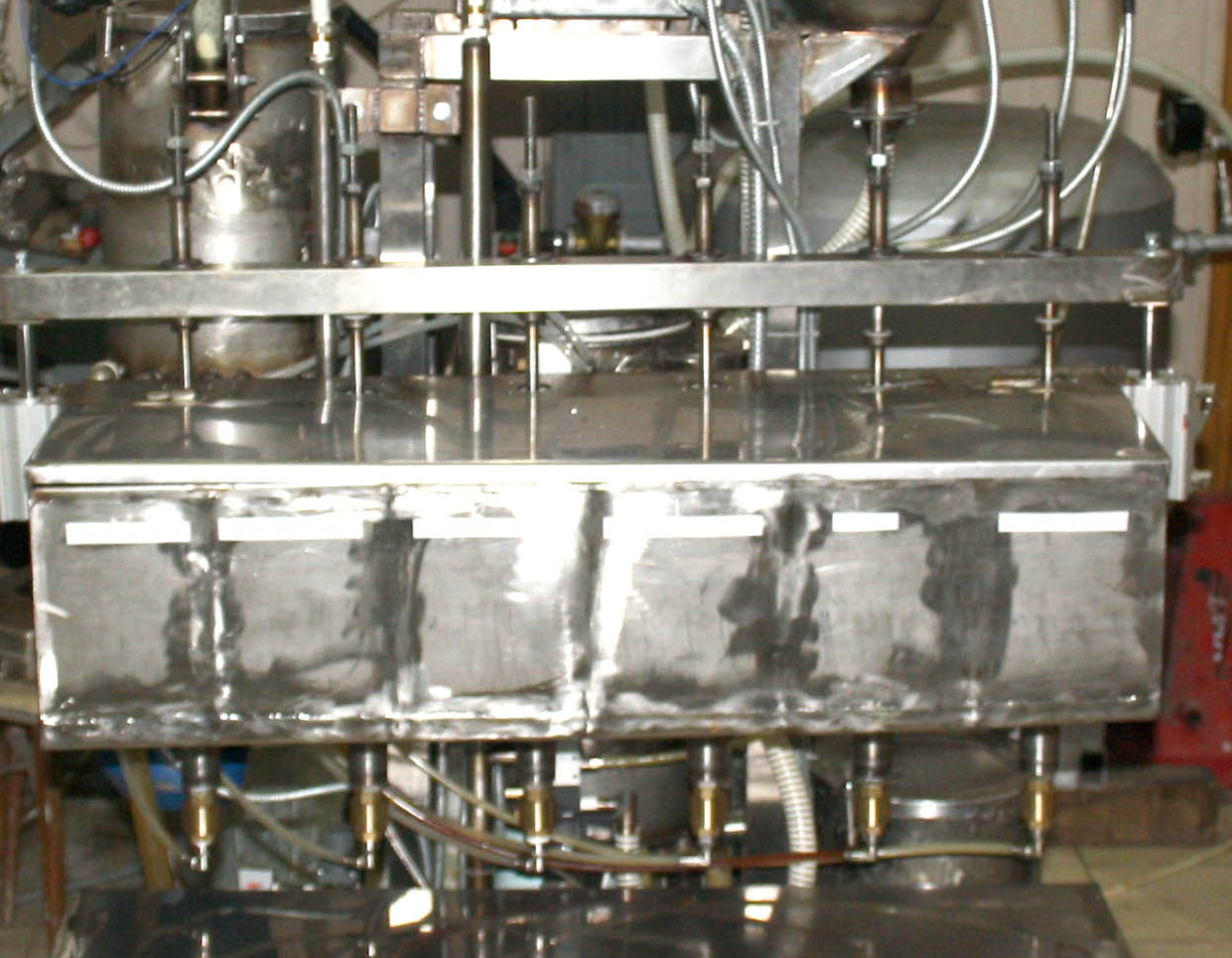

4.1. Состав автоматической станции. Автоматическая станция состоит из тестомесильного модуля (Рис. 1), в который входит из бункер-смеситель с дозаторами и расходными емкостями сухих компонент, эмульгатор для получения гомогенной эмульсии на основе яичного порошка и жидких компонент с дозаторами и расходными емкостями, тестомес для смешения сухих компонент с эмульсией и промежуточная емкость с фильтром теста. Кроме этого в состав станции входит мукопросеиватель, расходный бункер суточного запаса муки и вакуумный агрегат. Все операции, включая подачу муки, выполняются автоматически без участия обслуживающего персонала с помощью микропроцессорной системы контроля и управления технологическим процессом. Автоматическая станция может поставляться с расходным бункером суточного запаса муки или без него. В этом случае работа осуществляется с тарной подачей муки из мешка в мукопросеиватель с помощью подъемника.

|

Рис. 1 Фотография автоматической станции для приготовления вафельного теста

(слева спереди находится мукопросеиватель и справа сзади показан тестомесильный модуль)

Уникальность автоматической станции состоит в том, что она обеспечивает интенсивное смешение сухих компонент с эмульсией и получение гомогенного вафельного теста в кратчайшие сроки. Интенсивное смешение и гомогенизация происходит за время не более 40 секунд. При этом масса разовой порции приготовленного теста не превышает 10 килограмм. Затем тесто подается на печь для выпечки и вырабатывается там за время не более 5 минут. Это исключает затягивание и потерю гомогенности теста при выпечке, что способствует получению стабильного высокого качества вафельной продукции.

4.2. Тестомес для смешения сухих и жидких компонент. Интенсивное смешение сухих компонент с эмульсией обеспечивается смешением в вакуумной смесительной камере, ее конструкцией и конструкцией рабочего органа тестомеса, а также режимами его работы. Все это обеспечивает практически мгновенное перемешивание за время не более 5 - 7 секунд во всем объеме рабочей камеры. Смешение в вакуумной смесительной камере обеспечивает интенсивное удаление пузырьков воздуха и способствует ускорению процесса смешения. Конструкция смесительной камеры имеет цилиндрическую форму с частично расположенным под углом к оси основанием, на котором закреплен подшипниковый узел для установки вала рабочего органа – турбины. Уплотнение ввода вала турбины обеспечивается торцевым графитовым сальником и резинометаллической манжетой. Привод вала осуществляется через пальцевую муфту с резиновым упругим элементом от электродвигателя с частотой вращения 680 об./мин. В нижней горизонтальной части основания имеются отверстия для установки пневматического клапана и шарового крана. Через отверстие пневматического клапана приготовленное тесто подается в промежуточную емкость. Шаровой кран предназначен для обслуживания автоматической станции во время мойки. В нижней наклонной части основания закреплен статор с радиальными пластинами. Над статором установлена перфорированная цилиндрическая емкость, сверху на которой закреплена воронка. На боковой поверхности цилиндрической емкости для смешения имеются отводы для подачи эмульсии, смеси сухих компонент и откачки воздуха. Отвод для подачи эмульсии расположен ниже верхней части воронки. Подача эмульсии осуществляется

тангенциально с внешней стороны перфорированной емкости. Подача сухих компонент осуществляется внутрь перфорированной емкости через отвод расположенный под углом к оси емкости над воронкой. Отсос воздуха осуществляется через отвод расположенный в самой верхней части смесительной емкости. Сверху емкость закрывается крышкой из прозрачного органического стекла. Для герметизации на крышке имеется кольцевое силиконовое уплотнение. Крышка к емкости поджимается двумя барашковыми гайками. Тестомес оснащен датчиком |

Рис. 2. Фотография тестомесильной камеры со снятой воронкой (видна цилиндрическая перфорированная емкость, рабочий орган – турбина и ввод для подачи смеси сухих компонент) |

наличия или отсутствия теста. Датчик представляет собой электрически изолированный от корпуса металлический стержень, нижняя не изолированная часть которого находится на расстоянии 15 – 20 мм от дна емкости. Тестомес закреплен к раме в средней части болтовыми соединениями между эмульгатором справа и бункером смесителем слева.

4.3. Эмульгатор для приготовления эмульсии на основе яичного порошка. Получению высокой однородности тестовой массы способствует предварительное смешение жидких компонент: воды, водного раствора поваренной соли, водного раствора пиросульфита, водного раствора соли аммония, водного раствора пищевого красителя (при необходимости окрашивания вафельной продукции), растительного масла и лецитина с яичным порошком и получения стойкой водно-масляной эмульсии. Смешение осуществляется в эмульгаторе. Эмульгатор представляет собой цилиндрическую емкость с частично расположенным под углом к оси основанием. На основании закреплен подшипниковый узел для установки вала рабочего колеса – турбины. Уплотнение и соединение с электродвигателем осуществляется аналогично турбомиксеру. Отличие состоит только в том, что частота вращения турбины составляет 930 об./мин. Турбина (Рис. 3) вращается внутри неподвижного статора с радиальными пластинами, которые предотвращают закручивание перемешиваемой массы и способствует получению качественной эмульсии за короткий срок (не более 40 с). В нижней горизонтальной части основания имеются два отверстия. Одно для установки пневмоклапана для подачи эмульсии в тестомес и второе для шарового крана, используемого при мойке эмульгатора. На боковой поверхности на расстоянии 50 мм от горизонтальной части основания имеются семь резьбовых отверстий для подключения трубопроводов подачи воды

и жидких компонент: растительного масла, лецитина и водных растворов поваренной соли, соли аммония, пиросульфита и пищевого красителя. В верхней части имеется отвод, расположенный под углом к оси, для подачи яичного порошка. Сверху эмульгатор закрывается крышкой из прозрачного органического стекла. Крышка прижимается к корпусу двумя барашковыми гайками. Эмульгатор оснащен датчиком наличия или отсутствия эмульсии, выполненным аналогично датчику тестомеса. Сосок пневмоклапана соединен с |

|

Рис. 3 Фотография рабочей камеры эмульгатора (видна турбина, спрямляющий аппарат и слева внизу датчик уровня эмульсии)

|

соском тестомеса, расположенным по высоте в средней части, вакуумным шлангом, по которому эмульсия подается из эмульгатора в тестомес.

4.4. Бункер-смеситель для смешения сухих компонент. Получению высокой однородности тестовой массы способствует также предварительное смешение сухих компонент: муки, пищевой соды, крахмала (или пищевых волокон) и сахара путем равномерной и дозированной подачи этих компонент с последующим их перемешиванием в сухом состоянии в бункере-смесителе. Бункер-смеситель (Рис. 4) выполнен в виде цилиндрическо конической емкости, закрепленной на виброопорах к раме, так что коническая часть находится внизу. В нижней части бункера-смесителя имеется клапан для вывода смеси компонент из емкости. Клапан имеет пневмопривод закрепленный на верхней крышке из органического стекла. Шток пневмоцилиндра проходит через вал ворошителя и соединяется с клапаном. Вал ворошителя соединяется с валом мотор-редуктора через зубчатую передачу. Его частота вращения равна 15 об./мин. В нижней конической части

поверхности имеются пять отверстий для установки штуцеров. К штуцерам крепятся дозаторы муки, сахара, пищевой соды, крахмала или пищевых волокон и фильтра для очистки откачиваемого из бункера воздуха от взвеси сухих компонент. Сверху бункер закрывается герметично крышкой из органического стекла. Выходной сосок клапана бункера соединен с соском щтуцера тестомеса вакуумным шлангом, по которому смесь сухих компонент передается в тестомес. В верхней части на боковой бункера у выходного отверстия закреплен вибратор, предназначенный для устранения зависания сухих компонент при выгрузке из бункера. |

|

Рис. 4. Фотография бункера-смесителя (на фото бункер смеситель в центре сзади, а спереди сверху дозаторы сахара слева и пищевой соды справа) |

4.5. Промежуточная емкость с фильтром для теста. В нижней части справа на виде спереди установлена промежуточная емкость для слива приготовленного теста из тестомеса,

которая болтами закреплена к раме. Емкость разделена в диаметральной плоскости на две примерно равные части съемным ситом с размером ячейки 1 х 1 кв. мм. Сито предназначено для фильтрации приготовленного теста. Отфильтрованное тесто поступает в нижнюю часть емкости, и оттуда через отвод поступает на вход шестеренного насоса, которым перекачивается к печи для выпечки вафельных листов. На выходе шестеренного насоса установлен обратный клапан, который предотвращает разгерметизацию емкости при откачивании из нее воздуха. Емкость оснащена датчиком наличия или отсутствия теста. Конструкция датчика аналогична датчикам, установленным в эмульгаторе и тестомесе. В верхней части промежуточной емкости имеется отвод для соединения с фильтром. Сверху емкость герметично закрывается крышкой из прозрачного органического стекла. Крышка к корпусу прижимается двумя барашковыми гайками. |

Рис. 5. Фотография промежуточной емкости для теста (спереди внизу показан насос для перекачивания теста) |

4.6. Дозаторы сухих компонент. Дозаторы сухих компонент: яичного порошка, муки, сахара, пищевой соды и крахмала или пищевых волокон предназначены для дозированной подачи сухих компонент в соответствии с рецептурой приготавливаемого теста. Управление работой дозаторов осуществляется клавиатурой микропроцессора по количеству подаваемых доз. При этом масса одной дозы определяется предварительно тарированием дозатора.

4.7. Дозатор яичного порошка. Конструктивно дозатор яичного порошка представляет (Рис. 6) собой вращающийся барабан, изготовленный из материала допускающего контакт с пищевыми продуктами, на боковой поверхности которого выполнены две диаметрально противоположные ячейки с углублениями. Барабан закреплен на валу, на котором консольно установлено зубчатое колесо. Зубчатое колесо и шестерня, закрепленная на валу мотор редуктора, образуют открытую механическую передачу с передаточным отношением 1:2. При повороте вала мотор редуктора на один оборот вал барабана поворачивается на половину оборота. Барабан вращается в корпусе дозатора. Сверху корпуса дозатора закреплена расходная емкость для яичного порошка. Снизу имеется сосок для соединения с отводом в корпусе эмульгатора, посредством шланга из ПВХ. К корпусу дозатора прикреплен вибратор, выполненный на основе электродвигателя постоянного тока и маховика со смещенной осью вращения относительно оси симметрии. Дозатор прикрепляется к корпусу эмульгатора через плоские пружины.

Рис. 6. Фотография дозатора яичного порошка |

Рис. 7. Фотография дозатора муки слева |

4.8. Дозатор муки. Дозатор муки выполнен в виде двух дисков находящихся в горизонтальной плоскости. Один из дисков жестко закреплен в корпусе дозатора. В нем имеются два отверстия, одно из которых находится на оси симметрии диска и второе расположено на средине радиуса. Это отверстие соединено с отводом, с помощью которого дозатор крепится к бункеру-смесителю сухих компонент. Через это отверстие и отвод мука подается в бункер-смеситель. Второй диск периодически поворачивается на один оборот посредством вала через пальцевую муфту с резиновым упругим элементом мотор-редуктором. На этом диске имеются два диаметрально противоположных отверстия, расположенные на средине радиуса диска. Диски изготовлены из инструментальной стали, подвергнуты закалке и шлифованию. При вращении диски плотно прижимаются друг к другу с помощью пружины. Над вращающимся диском на валу закреплен нож. На корпусе дозатора герметично закреплен расходный бункер, имеющий форму усеченного конуса. При этом меньшим основанием конус бункера соединен с корпусом дозатора, а большее основание расположено сверху и герметично закрыто крышкой из прозрачного органического стекла. На боковой поверхности конуса бункера имеется патрубок для подачи муки внутрь бункера. С внешней стороны конуса бункера патрубок посредством продуктопровода из вакуумного спирального шланга соединен с мукопросеивателем.

4.9. Мукопросеиватель. Мукопросеиватель (Рис. 1) содержит загрузочный бункер для муки емкостью на 50 кг муки, установленный на пружинно-резиновых опорах, в верхней части рамы. Под бункером на подвеске подвешено квадратное сито с металлической сеткой, размер ячейки которой равен 1 х 1 кв. мм. Под ситом жестко закреплен на раме приемный бункер просеянной муки, в нижней части которого имеется два отвода для соединения армированным шлангом с бункерами дозаторов. Длина каждого шланга может достигать 5 метров. Внутренний диаметр шланга равен 20 мм. Бункер просеянной муки оснащен ворошителем, который предназначен для устранения зависания муки в процессе работы. Работу мукопросеивателя обеспечивает электропривод на основе асинхронного электродвигателя мощностью 180 ват и частотой вращения 1350 об./мин. Электродвигатель через клиноременную передачу с передаточным отношением 1:2,5 приводит во вращение вал, на котором между опорами закреплен кулачек и консольный регулируемый эксцентрик. Кулачек посредством толкателя обеспечивает вибрацию загрузочного бункера с мукой. Эксцентрик обеспечивает возвратно поступательные перемещения сита с мукой амплитудой от 2 до 12 мм. Регулировка амплитуды перемещения сита осуществляется поворотом эксцентрика относительно вала. Сбоку над загрузочным бункером установлен емкостной датчик наличия муки в бункере.

4.10. Дозаторы сахара, пищевой соды, крахмала или пищевых волокон. Дозаторы сахара, пищевой соды, крахмала или пищевых волокон Рис. 4 конструктивно выполнены идентично дозатору муки. Отличия состоят в конструкции расходного бункера, количестве и диаметре отверстий в дисках. Расходный бункер для увеличения объема выполнен в виде цилиндро-конической емкости. Вращающийся диск имеет одно отверстие, расположенное на средине радиуса, и диаметр отверстия уменьшен по сравнению с отверстием в диске дозатора муки.

4.11. Дозатор воды. Дозатор воды представляет (Рис. 8) собой емкость цилиндрической формы, закрепленной к раме установки, так что ось симметрии цилиндра располагается вертикально. В средней части диаметр цилиндра увеличен по сравнению с диаметрами цилиндров в верхней и нижней частях. Внутри емкости между верхним и нижним основаниями закреплен шток. На шток посажен поплавок, внутри которого размещен кольцевой магнит с осевой намагниченностью. При наполнении емкости поплавок

перемещается из крайнего нижнего в крайнее верхнее положение. С внешней стороны нижнего и верхнего цилиндров хомутами закреплены герконы. При перемещении поплавка в нижнее положение замыкаются контакты нижнего геркона. При перемещении поплавка в верхнее положение замыкаются контакты верхнего геркона. В нижней части емкости имеются три отвода, два из которых предназначены для установки электромагнитных клапанов. Один из клапанов соединяется с водопроводом, а второй через шланг с эмульгатором. Третье отверстие закрыто пробкой и используется для слива воды при обслуживании дозатора воды. На крышке емкости имеется резьбовое отверстие для подключения к магистрали сжатого воздуха через электромагнитный трехходовой клапан и регулятор давления. |

Рис. 8. Фотография дозатора воды |

4.12. Дозаторы жидких компонент. В качестве дозаторов жидких компонент (растительного масла, лецитина, водных растворов поваренной соли, соли аммония, пиросульфита и пищевого красителя) используются (Рис. 9,10) дозаторы поршневого типа. Прямой и обратный ход поршня в цилиндре обеспечивает подачу одной мерной дозы жидкого компонента. Цилиндры дозаторов установлены вертикально и закреплены снизу расходных емкостей с жидкими компонентами. Поршень дозатора находится внутри цилиндра и совершает возвратно поступательные движения. При ходе снизу вверх доза с жидким компонентом поступает в нижнюю полость цилиндра через отверстия в поршне и силиконовую манжету, которая током жидкости отходит вниз и открывает отверстия в поршне. При ходе поршня вниз током жидкости манжета поджимается к поршню, перекрывает отверстия и выдавливается из нижней полости цилиндра. Эта порция через обратный клапан, установленный на выходе цилиндра, поступает в трубопровод и далее вытекает в эмульгатор. Перемещение поршня обеспечивается штоком, который с одной стороны жестко соединен с поршнем, а с другой стороны с горизонтальной балкой. Горизонтальная балка перемещается двумя пневмоцилиндрами, закрепленными на баке с расходными емкостями. Мерная доза каждого жидкого компонента может изменяться от максимального значения (около 50 мл) до нуля увеличением холостого хода балки относительно штока поршня. Для этого на верхней части штока в месте соединения с горизонтальной балкой нарезана резьба. Перемещением гайки можно изменять амплитуду рабочего хода поршня от своего максимального значения (около 60 мм) до нуля.

Рис. 9. Фотография дозаторов жидких компонент |

Рис. 10. Фотография дозаторов жидких компонент с открытой крышкой |

4.13. Система транспортирования продуктов. Для перемещения продуктов в автоматической станции для замеса вафельного теста используется пневмогидровакуумный транспорт. Подача сухих компонент в бункер-смеситель, подача смеси сухих компонент и эмульсии в турбомиксер, подача и фильтрование готового теста в промежуточную емкость осуществляется вакуумным транспортом. Подача воды из мерной емкости в эмульгатор осуществляется пневмотранспортом. Подача жидких компонент и воды в мерную емкость обеспечивается гидротранспортом.

4.14. Система вакуумного транспорта продуктов. Система вакуумного транспорта продуктов работает так, что в той емкости, куда перекачивается продукт, создается разрежение воздуха, а в той емкости, откуда продукт перекачивается, создается нормальное атмосферное давление. За счет перепада давления скорость перекачивания продукта резко увеличивается. Система вакуумного транспорта включает вакуумный агрегат, вакуумные электроклапаны, вакуумпровод и фильтра. Вакуумный агрегат содержит шиберный механический вакуумный насос, электродвигатель, ременную передачу, ящик с магнитным пускателем и тепловым реле, вентиль, форбалон, вакууметр, шаровые краны, коллектор с электроклапанами, вакуумпроводы и фильтры. Фильтры предназначены для очищения откачиваемого воздуха от взвесей. Конструктивно они выполнены в виде цилиндрического

баллона и герметично закрыты крышкой с помощью колпачковой гайки. Внутрь баллона вкладывается бумажный фильтр элемент, в качестве которого используется стандартный фильтр элемент от масляного фильтра автомобиля «Москвич». Воздух откачивается из внутренней части фильтр элемента. Баллоны с фильтрами закреплены на боковой поверхности емкостей, откуда откачивается воздух и присоединяется к ним накидными гайками. |

Рис. 11. Фотография вакуумного агрегата (на снимке спереди показан форбаллон, справа – вакуумный насос, спереди слева трубопровод, вакуумметр и краны) |

4.15. Система пневмотранспорта воды из мерной емкости в эмульгатор. Система пневмотранспорта воды из мерной емкости в эмульгатор включает воздушный фильтр с редуктором давления и соленоидные пневматический и водяной клапаны. Вход воздушного фильтра подключается к коллектору пневмосети. Выход редуктора давления присоединен на вход соленоидного пневматического клапана, выход которого подключен к верхней точке мерной емкости дозатора воды. Мерная емкость через соленоидный водяной клапан подключена к водопроводной сети через шаровой кран. Для подачи воды в мерную емкость открывается соленоидный клапан, соединяющий водопроводную сеть с емкостью. Для подачи воды из мерной емкости в эмульгатор открывается соленоидный водяной клапан, соединяющий мерную емкость и эмульгатор. Одновременно открывается соленоидный пневматический клапан и в мерной емкости создается избыточное давление воздуха, которым вода выдавливается из мерной емкости в эмульгатор за время не более 5 – 8 с.

4.16. Система гидротранспорта для подачи жидких компонент в эмульгатор. Жидкие компоненты (растительное масло, лецитин и водные растворы поваренной соли, соли аммония, пиросульфита и пищевого красителя) избыточным давлением, создаваемым поршнем при ходе вниз, выдавливается из нижней части мерного цилиндра и по трубопроводу подается в эмульгатор.

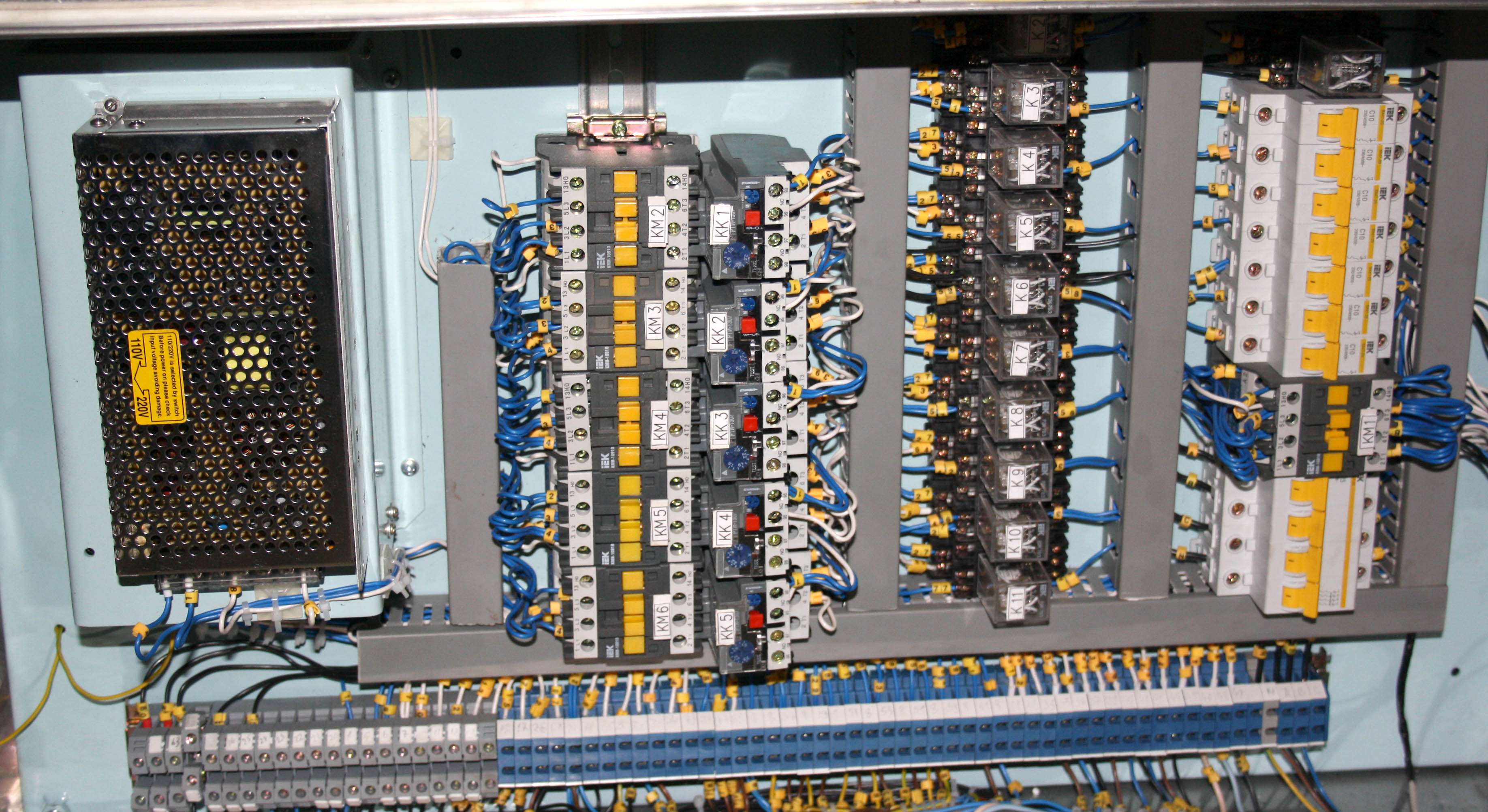

4.17. Микропроцессорная система автоматического управления и контроля. Управление работой автоматической станцией приготовления вафельного теста обеспечивается микропроцессорной системой (Рис. 12) и блоком автоматического управления (Рис. 13). Микропроцессорная система состоит из двух микропроцессоров, один из которых управляет работой дозаторов сухих компонент и второй управляет механизмами и дозаторами жидких компонент. Управление осуществляется с пульта управления, закрепленного на раме в средней части над турбомиксером. На лицевую панель пульта управления вынесены следующие органы управления: кнопки «СЕТЬ» и «ВЫКЛ», кнопки «Пуск программы» и «Стоп программы», сигнальная лампа включения автоматической станции, а также дисплей с кнопками управления микропроцессором. На верхней панели пульта управления установлена лампа световой сигнализации аварийной работы. Кнопками «СЕТЬ» и «ВЫКЛ» обеспечивается подключение к сети и отключение от нее. Кнопкой «Пуск программы» осуществляется начало работы автоматической станции в соответствии с алгоритмом по программе микропроцессоров. Кнопкой «Стоп программы» работа автоматической станции приостанавливается до повторного пуска кнопкой «Пуск программы».

Рис. 12. Фотография панели управления с микропроцессором |

Рис. 13. Фотография блока управления |

На дисплей микропроцессора выводится информация о количестве доз всех сухих компонент. Изменяя количество доз, можно оперативно регулировать и корректировать состав приготавливаемого вафельного теста. В аварийных режимах: «Нет воды», «Закончились сухие компоненты», «Закончились жидкие компоненты» информация выводится на дисплей и параллельно дублируется звуковой сиреной и световой сигнализацией на верхней панели пульта управления.

4.18. Принцип работы автоматической станции приготовления вафельного теста. Пуск в работу автоматической станции приготовления вафельного теста осуществляется после включения вакуумного насоса, подключения к водопроводной сети, к магистрали со сжатым воздухом и подачи напряжения от промышленной сети переменного тока 380 В включением кнопки «СЕТЬ». Перед этим емкости дозаторов жидких компонент должны быть заполнены до уровня не менее, чем на 1/3 от максимального объема (не менее 3,0 литров). Расходные бункера с мукой и сухими ингредиентами также должны быть заполнены до уровня не менее, чем на 1/3 от максимального объема: для бункера с яичным порошком не менее одного литра, для бункера с мукой не менее 15 литров и бункеров с сахаром, пищевой содой, крахмалом или пищевыми волокнами не менее 3,0 литров. Осуществляют настройку дозаторов воды и жидких компонент в соответствии с рецептурой приготавливаемого теста. Устанавливают количество доз сухих ингредиентов также в соответствии с рецептурой теста. При этом массу одной дозы определяют предварительно тарировкой дозатора. После этого нажимают кнопку «Пуск программы» и микропроцессоры начинают выполнять программу в соответствии с заложенным алгоритмом. При этом открывается соленоидный клапан между водопроводной сетью и мерной емкостью дозатора воды. Вода поступает в мерную емкость и поднимает поплавок с постоянным магнитом до уровня, когда магнитное поле замыкает контакты геркона. После этого соленоид отключается, и клапан закрывается, прекращая подачу воды. Затем открывается соленоидный клапан воды между мерной емкостью дозатора воды и эмульгатором, открываются соленоидные пневмоклапана, и сжатый воздух подается в мерную емкость и верхнюю полость пневмоцилиндров дозаторов жидких компонент. Жидкие компоненты (растительное масло, лецитин, водный раствор поваренной соли, водный раствор соли аммония, водный раствор пиросульфита, водный раствор красителя) выдавливаются поршнями из цилиндров в эмульгатор. Вода избыточным давлением воздуха выдавливается из мерной емкости в эмульгатор до момента, когда замыкаются контакты геркона нижнего уровня, вырабатывая управляющий сигнал. Этим сигналом закрываются соленоидные клапана воды и сжатого воздуха, прекращая подачу воды и возвращая механизмы в исходное положение. Одновременно с дозированием жидких компонент дозируются сухие компоненты: яичный порошок, мука, сахар, пищевая сода и крахмал или пищевые волокна. Яичный порошок подается дозатором в эмульгатор дозами по 3,2 г/с. При включении дозатора яичного порошка одновременно включается вибратор, предотвращающий зависание в ячейках дозатора. Остальные компоненты подаются в бункер-смеситель. При этом мука поступает непрерывно дискретными порциями массой 114 г/с. При включении дозатора муки одновременно включаются вибратор и ворошитель мукопросеивателя. В расходном бункере дозатора муки создается разрежение воздуха, и мука по трубопроводу поступает из мукопросеивателя в дозатор муки. Сахар подается дозами по 4,7 г/с, пищевая сода по 8,2 г/с. При этом дозаторы сахара и пищевой соды включаются с периодами равными отношению рецептурной массы муки к массе сахара или пищевой соды. Этим обеспечивается равномерное перемешивание сухих ингредиентов. После завершения процесса дозирования и перемешивания открываются клапаны на выходе эмульгатора и бункера-смесителя, которые позволяют эмульсии и смеси сухих ингредиентов сливаться и ссыпаться в тестомес. Эмульсия подается с внешней стороны перфорированной цилиндрической емкости, а смесь сухих ингредиентов через воронку внутрь перфорированной емкости. Подача обеспечивается вакуумированием тестомеса. Вакуумирование не только ускоряет процесс транспортирования сухих и жидких ингредиентов, но и ускоряет процесс образования однородной тестовой массы за счет удаления пузырьков воздуха, образующихся при смешении в условиях атмосферного давления. После опорожнения эмульгатора и бункера-смесителя и при разрешающем сигнале от датчика уровня теста в расходном бункере вафельной печи процесс дозирования и смешения повторяется вновь. Через 80 с процесс перемешивания в тестомесе заканчивается. Открывается клапан на выходе тестомеса, тесто сливается в промежуточную емкость, фильтруется на сите и перекачивается в расходную емкость вафельной печи.