- •Глава 5

- •5.2. Область применения глубинно-насосных установок

- •5.3. Схема штанговой скважинной установки

- •5.4. Подбор штангового насоса для оптимального отбора жидкости

- •5.5. Насосные штанги

- •5.6. Оборудование устья насосных скважин

- •5.7. Индивидуальный привод штангового насоса

- •5.8. Размерный ряд станков-качалок по гост, их выбор.

- •5.9. Безбалансирные станки-качалки

- •5.10. Уравновешивание станка-качалки

- •5.11. Определение нагрузок на штанги и станок-качалку

- •5.12. Выбор электродвигателя станка-качалки

- •5.13. Подача штанговой скважинной насосной установки

- •5.15. Измерение нагрузок на штанги с помощью динамографа

- •5.16. Динамограммы

- •5.17. Исследование скважин, эксплуатируемых штанговыми насосными установками

- •5.18. Борьба с вредным влиянием газа на работу штангового насоса

- •5.19. Борьба с вредным влиянием песка на работу штангового насоса

- •5.20. Применение полых штанг

- •5.21. Борьба с отложениями парафина при эксплуатации скважин с шсну

- •5.22. Эксплуатация наклонных и искривленных скважин

- •5.23. Эксплуатация малодебитных скважин

- •5.24. Автоматизация скважин, оборудованных шсну

- •5.25. Обслуживание скважин, оборудованных сшну

- •5.26. Эксплуатация скважин винтовыми штанговыми насосными установками

- •5.27. Скважинные гидроштанговые насосные установки

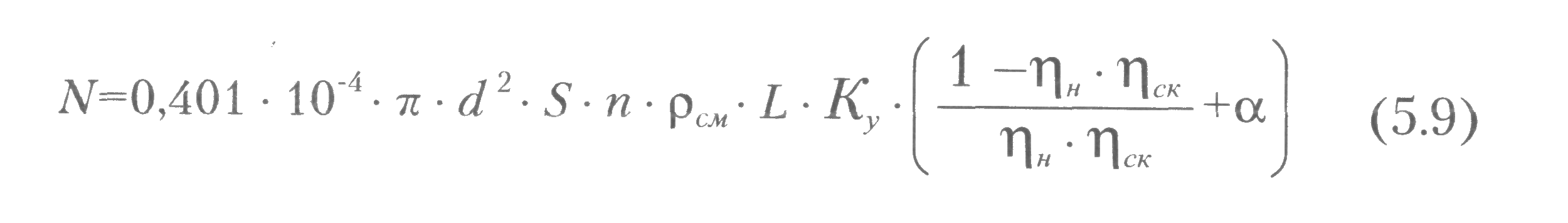

5.12. Выбор электродвигателя станка-качалки

Приводом станков-качалок служат короткозамкнутые асинхронные во влагоморозостойком исполнении трехфазные электродвигатели серии АО и их модификации с повышенным пусковым моментом АОП, а также электродвигатели серии А02 и их модификации АОП2, которые имеют более высокий КПД и надежнее в эксплуатации. Электродвигатели имеют частоту вращения 1500 и 900 мин1, отношение пускового момента к номинальному 1,8-2, отношение максимального момента к номинальному 2,2-2,8.

Выбирают электродвигатель по необходимой мощности. Необходимая мощность электродвигателя (в кВт) рассчитывается по формуле Д.В. Ефремова:

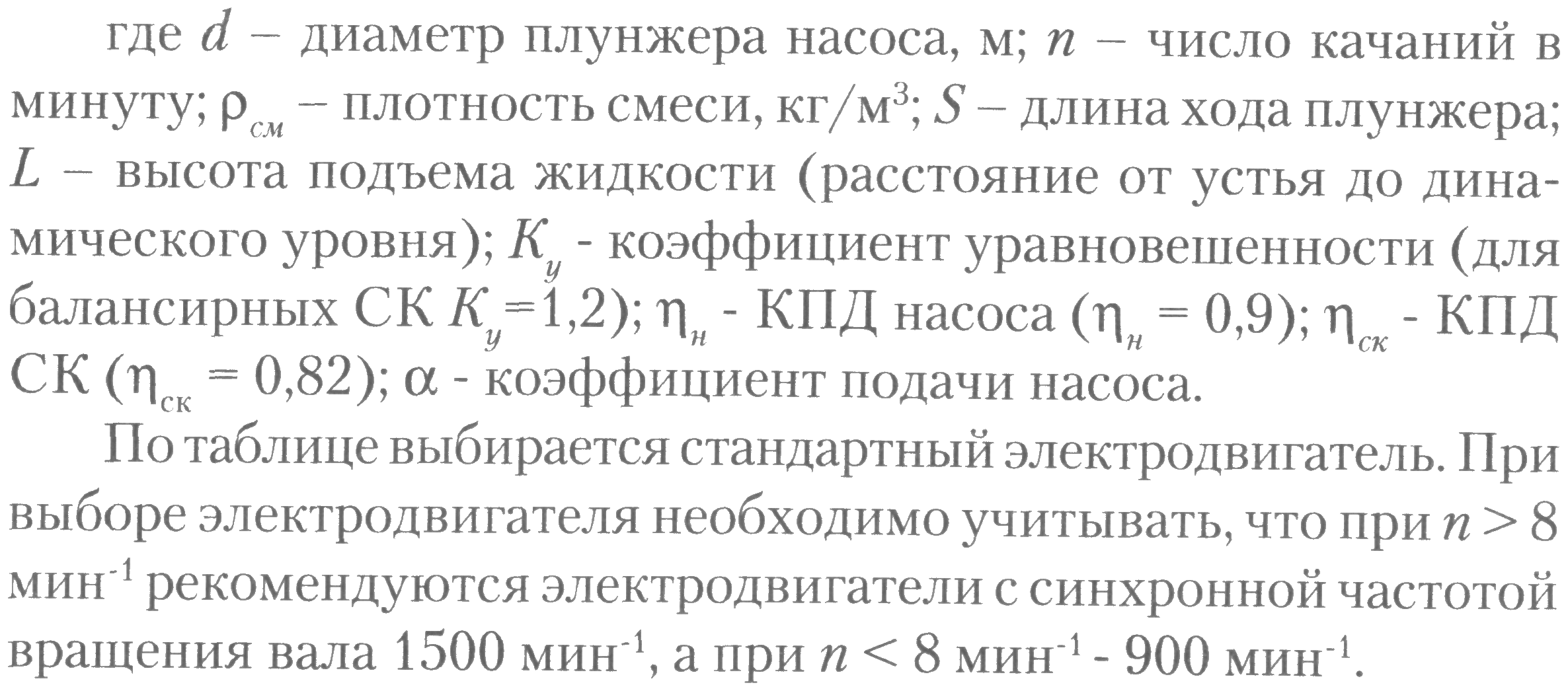

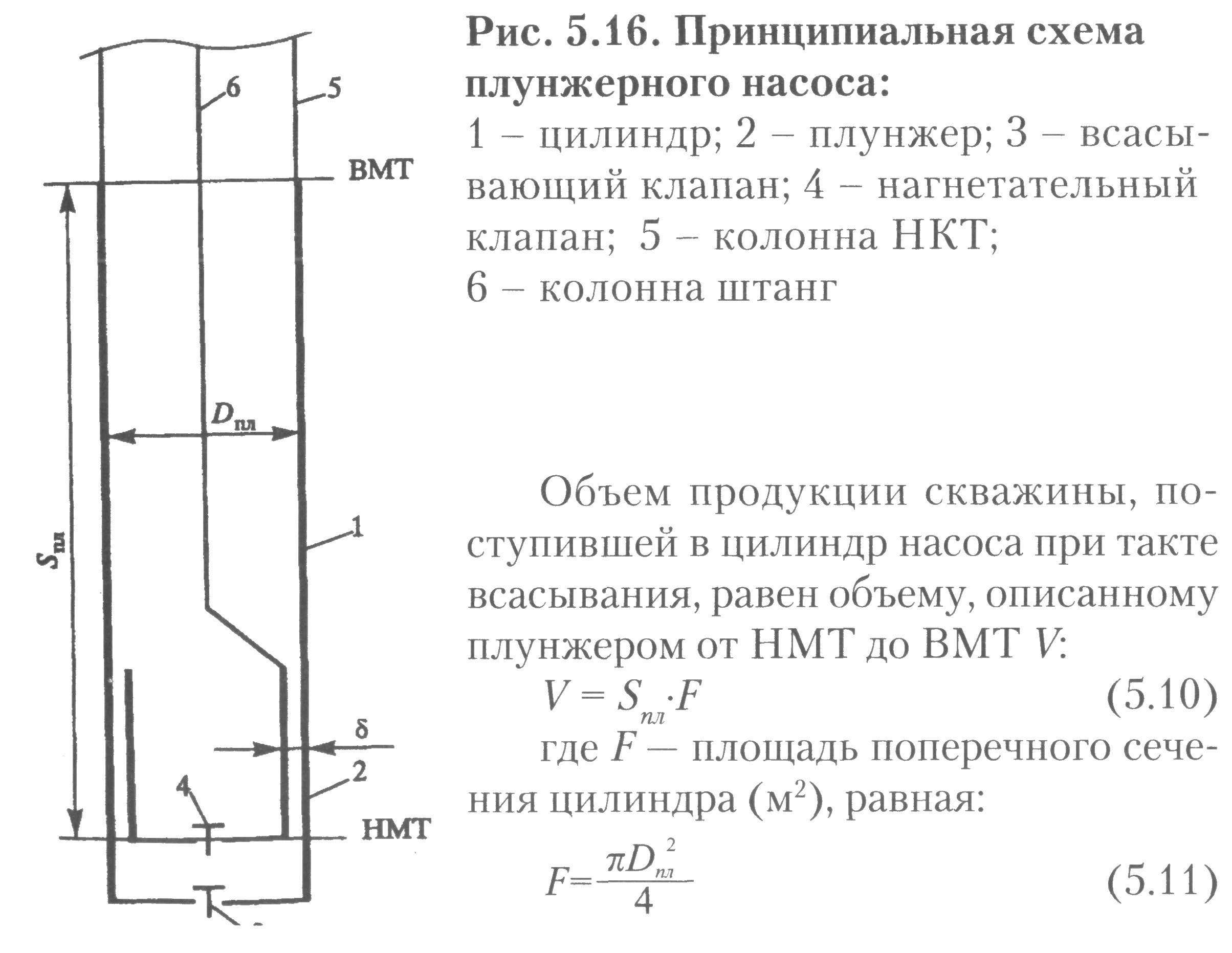

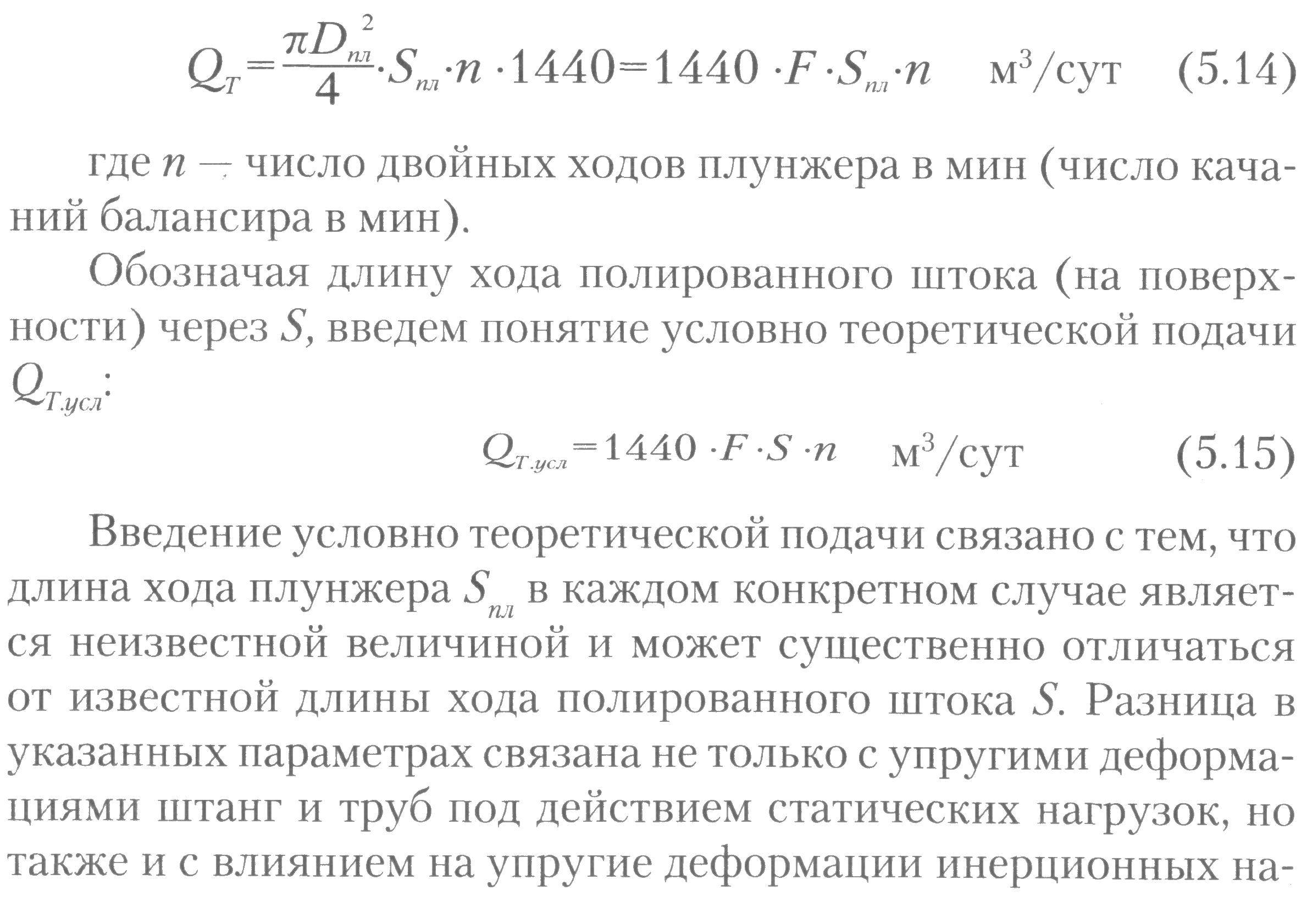

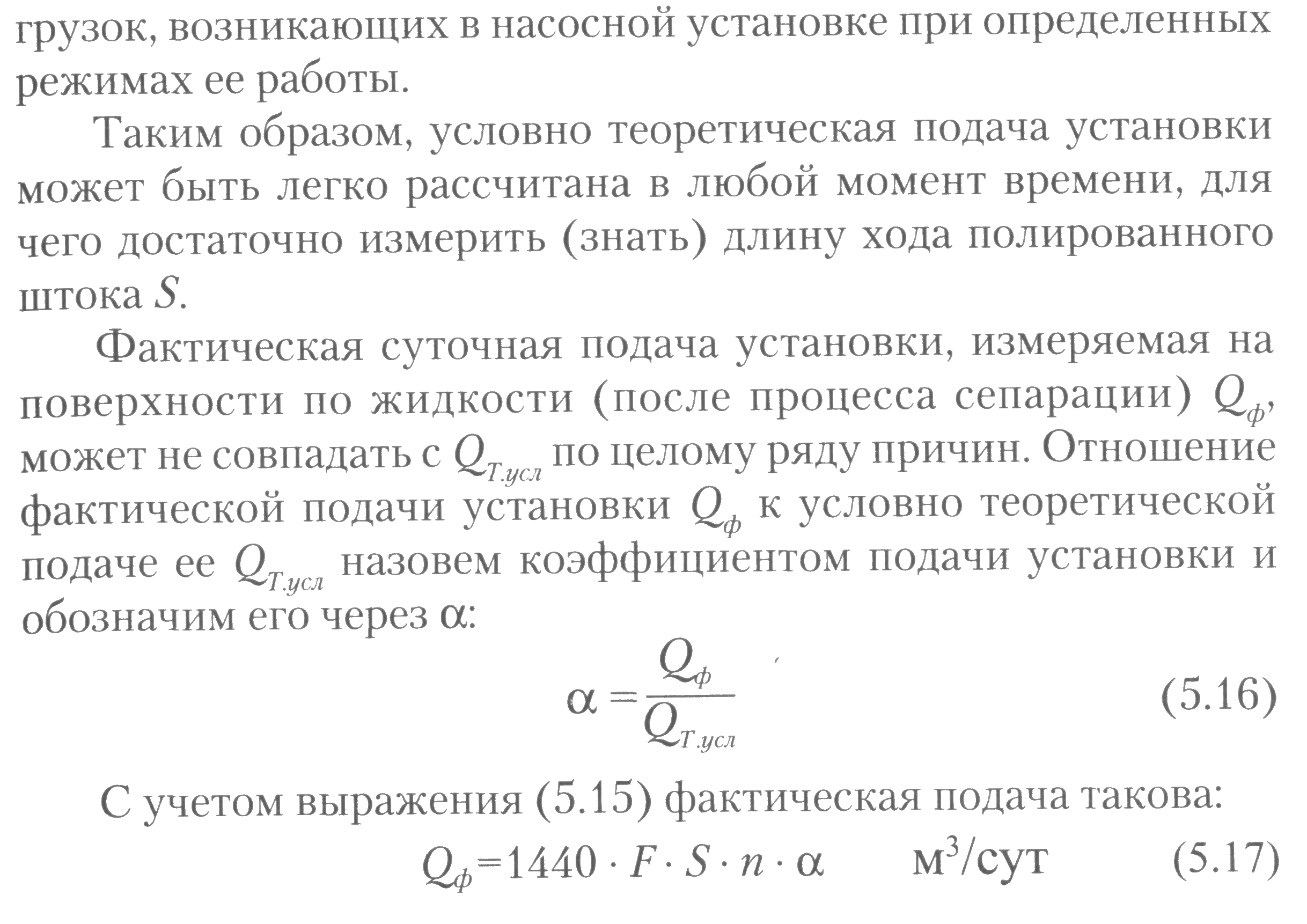

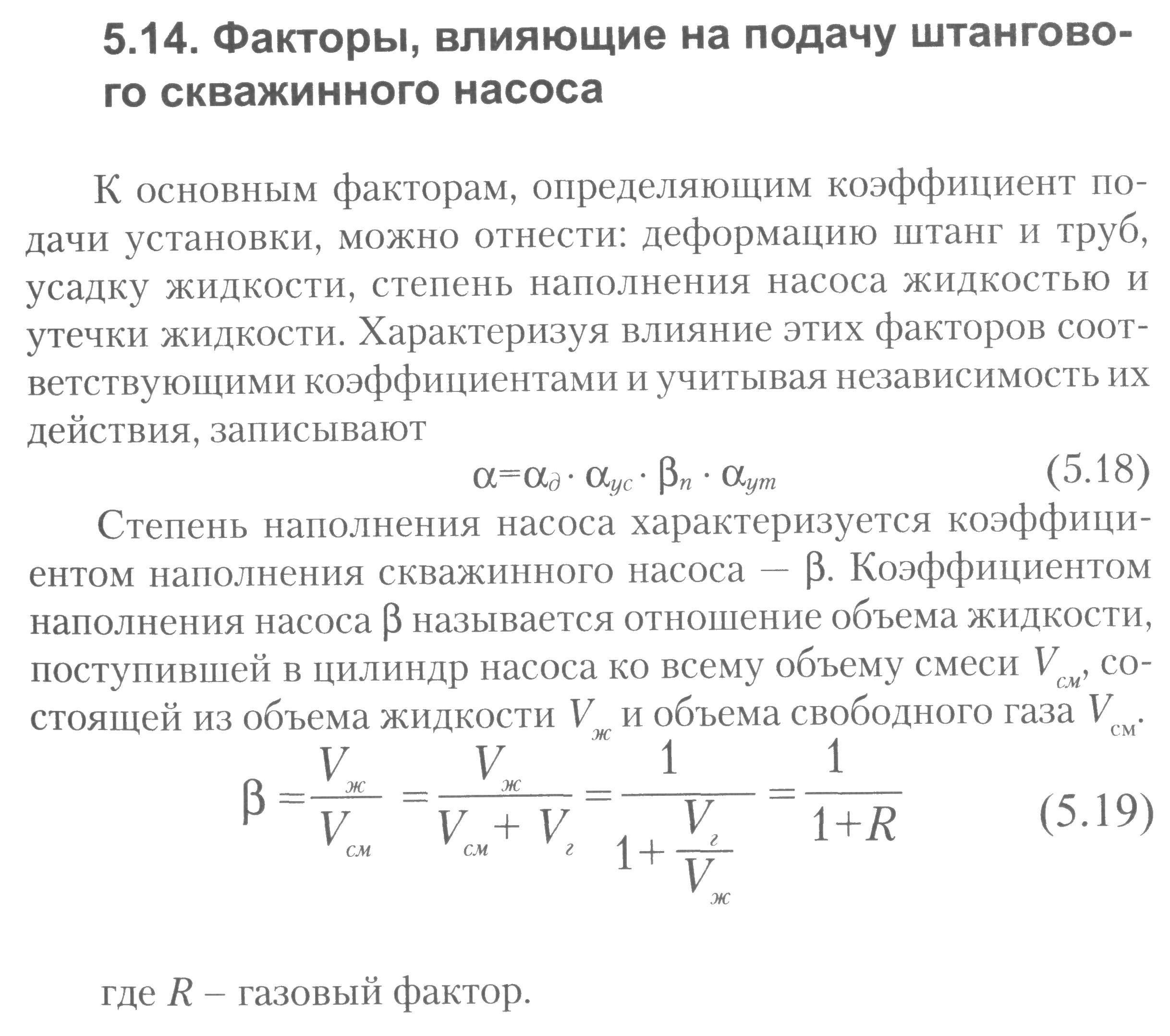

5.13. Подача штанговой скважинной насосной установки

Рассмотрим схему плунжерного насоса, представленную на рис. 5.16. Перемещение плунжера осуществляется между нижней мертвой точкой (НМТ) и верхней мертвой точкой (ВМТ) и характеризуется величиной, называемой длиной хода плунжера Sпл. Наружный диаметр плунжера Dпл принимается равным внутреннему диаметру цилиндра (хотя фактически между этими величинами имеется определенная разница 26; б— зазор между плунжером и цилиндром). При ходе плунжера вверх нагнетательный клапан 4 закрывается под действием веса столба продукции скважины, находящейся в колонне НКТ 5. В цилиндре насоса 1 давление снижается и в определенный момент всасывающий клапан 3 открывается; продукция скважины поступает в цилиндр насоса (в подплунжерное пространство, которое увеличивается до тех пор, пока плунжер не придет в ВМТ). Ход плунжера из НМТ до ВМТ называется тактом всасывания.

что приводит к уменьшению во времени коэффициента утечек и соответственно коэффициента подачи. С течением времени рабочие поверхности плунжера, цилиндра и клапанов изнашиваются в результате чего увеличиваются зазоры между ними и возрастают утечки жидкости. Для предотвращения утечек необходима тщательная пригонка плунжера к цилиндру. Чем больше глубина, тем тщательней должна быть пригонка, так как с увеличением глубины возрастает давление на плунжер, увеличивающее утечки.

В целом коэффициент подачи штангового насоса может изменяться в широких пределах и может быть больше 1 при полуфонтанной работе скважины. Для нормальных условий значение коэффициента подачи, а находится в пределах 0,6-0,8. Если коэффициент подачи снижается до 0,5 и менее, требуется тщательная проверка работы установки, выявление причин снижения и принятие решений по повышению коэффициента подачи.

5.15. Измерение нагрузок на штанги с помощью динамографа

Измерение нагрузок осуществляется специальным прибором, называемым динамографом. Графическая зависимость нагрузки, действующей в каком-либо сечении штанг в течение насосного цикла (ход вверх — ход вниз) в функции перемещения этого сечения, называется динамограммой. Динамограф — прибор, регистрирующий на специальном бланке изменение нагрузки за время насосного цикла. Существует много типов динамографов, но все они по принципу действия могут быть разделены на несколько классов: механические, гидромеханические, электрические, электронные и др. Каждый класс динамографов имеет как преимущества, так и недостатки.

В зависимости от места установки динамографа они разделяются на две группы:

1. Глубинные динамографы, устанавливаемые, как правило, в нижней части колонны штанг (над плунжером насоса). Они регистрируют нагрузки, действующие в течение насосного цикла на плунжер. Широкого применения в нефтепромысловой практике глубинные динамографы до настоящего времени не получили.

2. Поверхностные динамографы, устанавливаемые в месте соединения полированного штока с канатной подвеской станка-качалки (ТПШ) и получившие довольно широкое распространение.

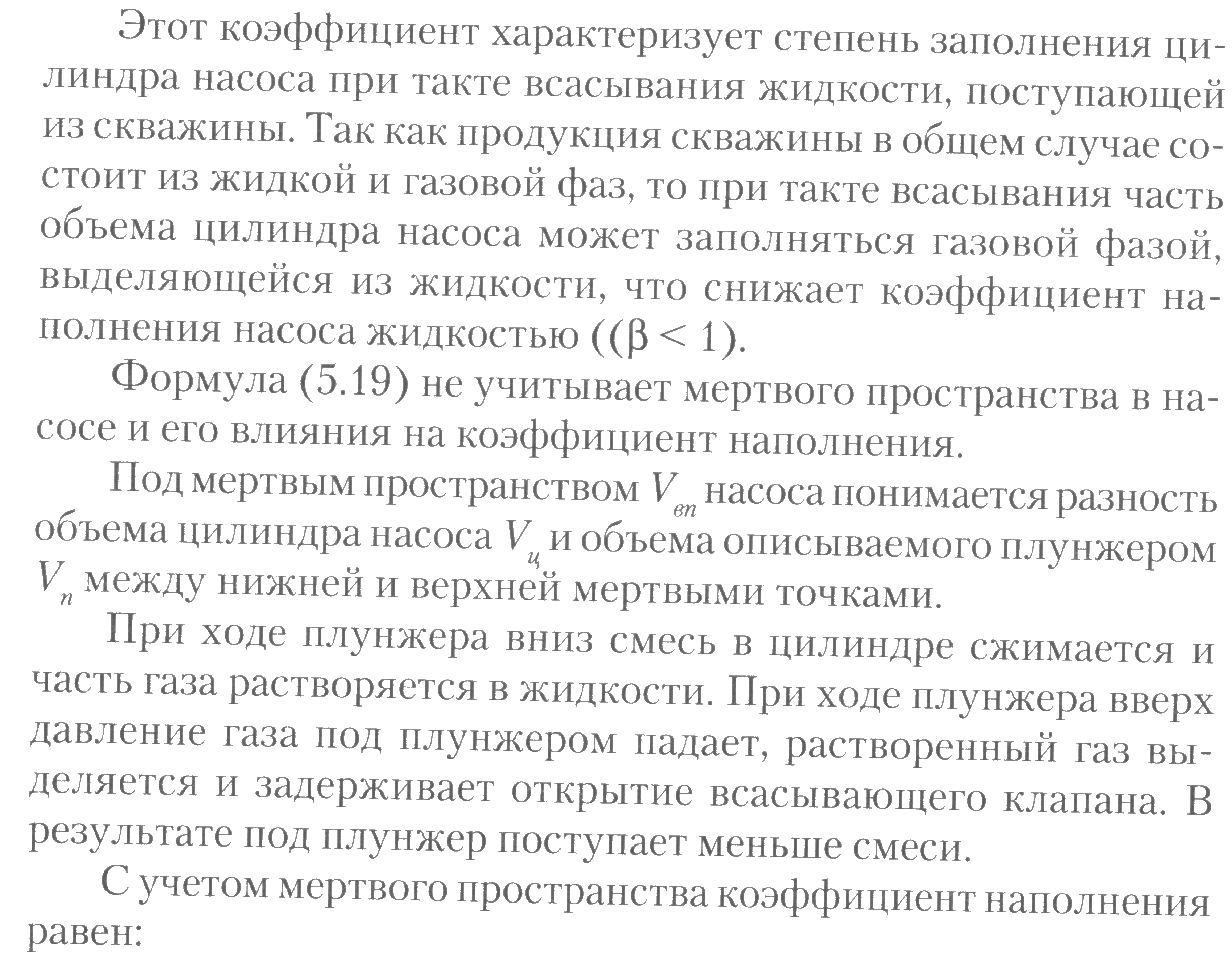

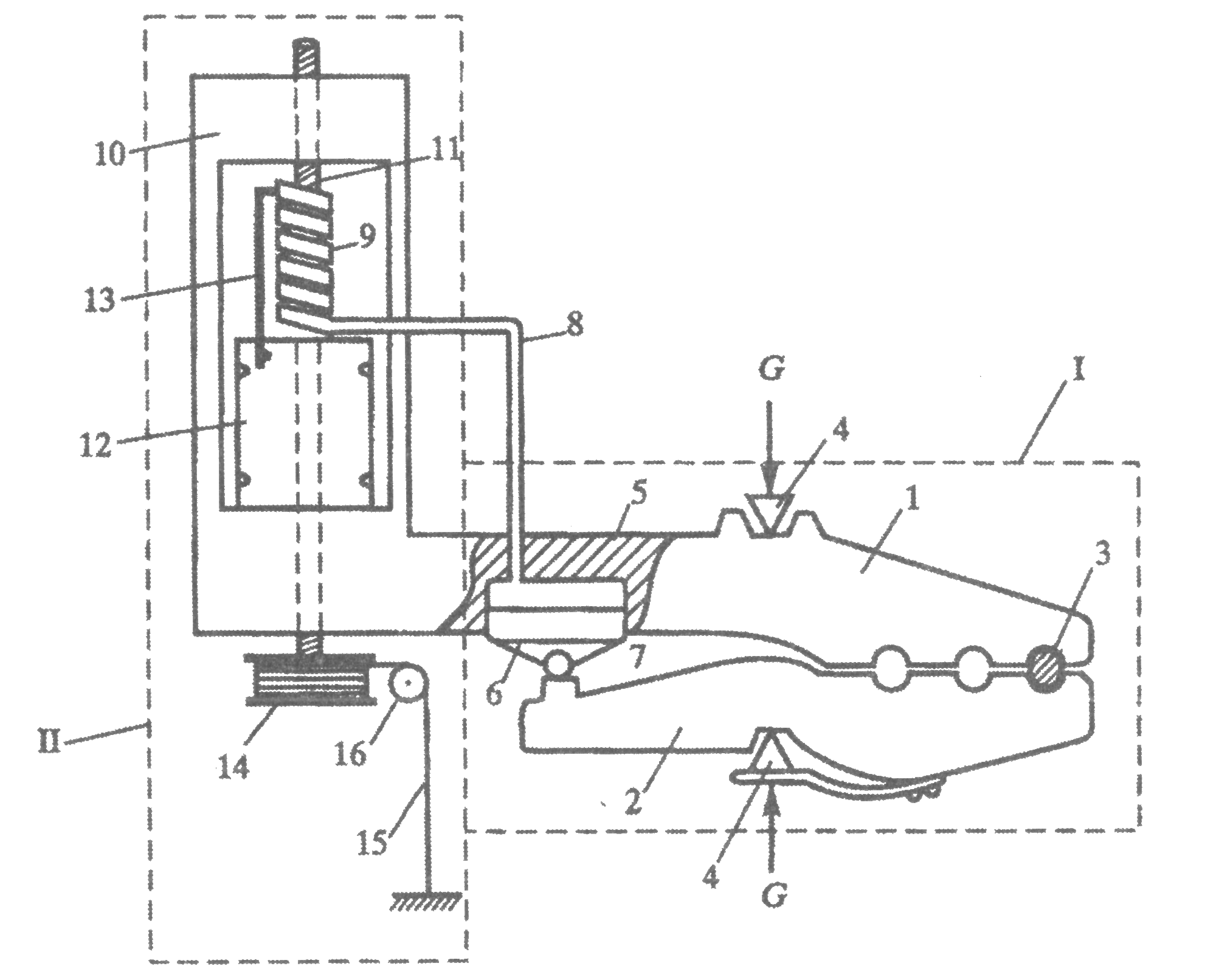

Рассмотрим принципиальную схему поверхностного гидромеханического динамографа, представленную на рис. 5.17. Динамограф состоит из двух частей: силоизмерительной I и регистрирующей П.

Силоизмерительная часть состоит из верхнего 1 и нижнего 2 рычагов, которые для измерения нагрузки устанавливаются между траверсами канатной подвески и воспринимают нагрузку

Рис. 5.17. Принципиальная схема гидромеханического динамографа:

1 — верхний рычаг; 2 — нижний рычаг; 3 — опорный ролик; 4 — призма; 5 — мессдоза; 6 — поршень; 7 — шарик; 8 — капиллярная трубка; 9 — геликоидальная манометрическая пружина; 10 — корпус; 11 -- ходовой винт; 12 — каретка со столиком; 13 — стрелка с пером; 14 — шкив; 15 — шнур; 16 — ролик

в течение насосного цикла. Для изменения масштаба измерения усилий требуется изменить плечо рычагов по отношению к воспринимаемой нагрузке G перестановкой опорных роликов

3. Действующая нагрузка G передается рычагам через призмы

4. Верхний рычаг 1 имеет мессдозу 5 с мембраной. Мессдоза заполнена жидкостью. В мессдозу входит поршень 6, нижний торец которого через шарик 7 опирается на нижний рычаг 2. Мессдоза 5 связана капиллярной трубкой 8 с геликоидальной манометрической пружиной 9. Под действием приложенной нагрузки G давление жидкости в мессдозе повышается и по капиллярной трубке передается геликсной пружине 9, под действием чего верхний конец ее разворачивается на угол, пропорциональный давлению.

Регистрирующая часть динамографа включает корпус 10, внутри которого имеется ходовой винт И, с которым связана каретка 12 со столиком. На верхнем конце геликсной пружины имеется стрелка с пером 13. При вращении ходового винта 11 каретка 12 со столиком перемещается вверх или вниз. На конце ходового винта имеется шкив 14 с возвратной пружиной. На шкив намотан шнур 15. Второй конец шнура через ролик 16 закрепляется к устьевой арматуре. После закрепления динамографа между траверсами и шнура к устьевой арматуре прибор готов к работе. При ходе вверх шкив 14 вращается, приводя в действие ходовой винт 11, который перемещает каретку 12 со столиком вверх. При ходе вниз шнур 15 наматывается на шкив 14 под воздействием возвратной пружины, а ходовой винт 11 перемещает каретку 12 со столиком вниз.

На столике каретки закрепляется бланк, на котором и фиксируются пером 13 изменяющиеся в течение хода «вверх—вниз» нагрузки, действующие в ТПШ. Перемещение каретки со столиком пропорционально ходу полированного штока.

Изменение масштаба регистрации усилий достигается перестановкой опорного ролика 3 между верхним 1 и нижним 2 рычагами; изменение масштаба перемещения каретки 12 со столиком производится сменой диаметра шкива 14.

Таким образом, применение динамографа позволяет фиксировать зависимость усилия, действующего в ТПШ, в функции перемещения ТПШ (длины хода полированного штока) G = f(S) и называемой динамограммой.

Широкое распространение гидромеханического динамографа обусловлено его простотой, оперативным получением первичной информации - динамограммы и возможностью здесь же, на месте, определения основных неисправностей СШНУ или причин недостаточной эффективности работы установки.

К недостаткам данного вида оборудования относятся низкая точность и достоверность информации, субъективность в оценке и расшифровке динамограмм, остановка станка-качалки для установки динамографа, большие затраты времени и ручного труда операторов по исследованию скважин, особенно при сложных погодно-климатических условиях, невозможность телемеханизации и телеавтоматизации процесса динамометри-рования, затруднение в сборе и обработке полученной информации с помощью ЭВМ.

В настоящее время в нефтяной промышленности при технической диагностике СШНУ широкое распространение получили микропроцессоры.

Существует множество видов оборудования для диагностики и контроля за работой ШСНУ на базе микропроцессорных систем.

Так, например, фирма «АТК» (г. Пермь) предлагает систему, состоящую из стандартного геликсного динамографа, датчика давления и перемещения, который соединен со вторичными приборами, предназначенными для хранения и первичной обработки информации, а также для передачи этой информации в ЭВМ для обработки и анализа полученных данных. Фирма поставляет также программное обеспечение, позволяющее определить до 14 параметров системы «пласт — скважина — установка», такие как: динамический уровень, дебит скважины, нагрузка в точке подвеса колонны штанг, коэффициенты подачи и наполнения насоса и некоторые другие. Однако при всех своих достоинствах этот способ динамометрирования имеет свои недостатки. К ним в первую очередь относится необходимость остановки станка-качалки для монтажа динамографа, подвеска полированного штока на специальном зажиме, ручной монтаж и демонтаж динамографа между траверсами канатной подвески станка-качалки, невозможность телемеханизации процесса динамометрирования.

Подобное оборудование используется фирмой Dynapump (США). В этой системе геликсный динамограф заменен на электронные датчики давления, а персональный компьютер максимально приближен к скважине для оперативной обработки и анализа информации, а также выдачи рекомендаций по дальнейшей эксплуатации данной скважины. Система в целом мобильна и имеет ряд преимуществ перед ранее известными.

К недостаткам этой системы относится невозможность телемеханизации процесса диагностирования. Этого недостатка лишены системы, разработанные фирмами «Mobil Oil Co» (США), «DELTA-X» (США), «Baker CAC» (США). Система диагностики включает датчик нагрузки на колонне штанг, систему сбора данных и каналы от конечных устройств к ЭВМ. Система состоит из центрального, обрабатывающего информацию, комплекса и полевых компьютеров, обслуживающих группы скважин.

Оценка технического состояния ШСНУ проводится по результатам последовательных замеров определенных параметров работы. Система применяется не только для диагностики, но и для оптимизации режима работы установок, анализа нагруженности колонны насосных штанг, работы станка-качалки и его уравновешенности.

Компания «ЭХОМЕТР» (США) предлагает комплексную систему исследования работы скважин. Для количественного динамометрического анализа необходимы данные высокой степени точности, для получения которых требуется использование калиброванного датчика. Преимущество этой системы состоит в высокой скорости обработки данных компьютером и чувствительности к ускорению датчика нагрузки.

Существуют также системы диагностики и других зарубежных фирм.

В последнее время большое количество российских фирм занимается разработкой и внедрением систем диагностики работы скважинных штанговых насосов. Среди них необходимо отметить систему диагностики насосных установок СДНУ-ЗМ (разработчик — РГУ нефти и газа им. И.М. Губкина), аппаратно-программный комплекс динамометрирования скважин «Квантор» (г. Набережные Челны), электронный динамограф MS-117 (фирма Маркетинг-Сервис, г. Набережные Челны), динамограф СИДДОС (фирма «СИАМ» г. Томск), комплекс диагностики скважин «КДС-П» (ПермНИПИнефть, г. Пермь), комплекс диагностики станков-качалок «Омега» (АОЗТ «Волжское конструкторское бюро», г. Самара) и другие. Практически все они основаны на анализе динамограмм, которые снимаются с помощью тензометрических датчиков нагрузки и датчиков перемещения головки балансира или полированного штока. Также, как в ранее рассмотренных системах («Дельта-Х», «ЭХОМЕТР», Dynapump), датчики нагрузки могут быть накладными (на полированный шток) или встраиваемые в канатную подвеску станка-качалки. Полученные в результате замеров динамограммы передаются на компьютеры по физическим линиям (проводные системы) или по системам радиосвязи. В некоторых конструкциях фирмы «Микон» (г.Набережные Челны) и фирмы «СИАМ» (г. Томск) микро-ЭВМ встроена в прибор, совмещенный с датчиком нагрузки. В этом случае микро ЭВМ оснащена и датчиком акселерометром, заменяющим датчик перемещения полированного штока. Обработка динамограммы проводится компьютером по заданной программе. Кроме динамограмм указанные системы могут проводить замеры ваттметрограмм для определения уравновешенности станка-качалки. Некоторые из современных систем диагностики пытаются воссоздать принципы, заложенные в СДНУ-ЗМ в начале 90-х годов XX века: тестирование клапанов скважинного штангового насоса, определение негерметичных интервалов колонны НКТ, использование системы для точного определения действительного дебита насосной установки, построение плунжерной динамограммы с определением нагрузок в штанговой колонне в любом ее сечении.

Кроме отсутствия субъективного подхода к анализу динамограмм и ваттметрограмм, электронные системы диагностики имеют важное преимущество, заключающееся в сохранении всех данных по исследованию скважин в хронологическом порядке. Это позволило создавать базы данных на нефтедобывающих предприятиях, которые используются для отслеживания правильности разработки месторождения и движения нефтепромыслового оборудования.