- •Міністерство аграрної політики України Дніпропетровський державний аграрний університет

- •Методичні рекомендації

- •Дніпропетровськ 2010

- •Загальні положення

- •Розбирання – складання різьбових з’єднань

- •Розбирання – складання деталей з натягом

- •Складання шпонкових з’єднань

- •Особливості заклепочного з’єднання

- •Техніка безпеки при виконанні слюсарних робіт

- •Контрольні питання

- •Література

Міністерство аграрної політики України Дніпропетровський державний аграрний університет

Кафедра надійності та ремонту машин

Методичні рекомендації

до виконання лабораторної роботи

„Розбирання та складання типових з'єднань машин”

з дисципліни «Ремонт машин »

Дніпропетровськ 2010

Методичні рекомендації до виконання лабораторної роботи „Розбирання та складання типових з'єднань машин” /Дніпропетровський державний аграрний університет, - Дніпропетровськ, 2010. – 14 с.

Методичні рекомендації укладені відповідно до програми дисципліни „ Ремонт машин ” для студентів факультету механізації сільського господарства із спеціальності 7.091902 «Механізація сільського господарства».

Методичні рекомендації розглянуто і затверджено на засіданні кафедри „ Надійність та ремонт машин ”.

Протокол № 10 від 3 березня 2010 р.

Розглянуто і схвалено на засіданні науково-методичної ради факультету механізації сільського господарства.

Протокол № 9 від 27 квітня 2010 р.

Укладачі: доц., к.т.н. Харченко Б.Г.

ас. Цаніді І.М.

Рецензент: доц., к.т.н. Мельянцов П.Т.

Лабораторна робота №2

Тема: „Розбирання та складання типових з'єднань машин”

Мета: Ознайомитись з технологічним плануванням, робочими місцями, обладнанням для розбирання та складання типових з'єднань машин. Розглянути особливості розбирання та складання різьбових з'єднань, шпонкових з’єднань, з'єднань з натягом. Ознайомитись з особливостями з техніки безпеки при виконанні розбирально складальних робіт.

Загальні положення

Розбиральні і складальні роботи у загальній трудомісткості капітального ремонту машин займають значне місце: для тракторів — 52—56%, для автомобілів — 33—41%, з них близько 11% припадає на розбиральні роботи.

Під час капітального ремонту машини розбирають на агрегати, вузли і деталі у послідовності, передбаченій технологічними процесами на розбирання даної машини, її агрегатів і вузлів.

Залежно від програми ремонтного підприємства і об'єкта розбирання, роботи виконують на стаціонарних або пересувних стендах, а при великих програмах — на .потоковій лінії.

У розбиральний відділ машину транспортують своїм ходом, на буксирі із застосуванням тягача чи лебідки або на візку по рейковому шляху. Візок є стендом, на якому виконують потоково-постове розбирання машини.

Розбирання – складання різьбових з’єднань

Значна частина трудових затрат при розбиранні припадає на розбирання різьбових з'єднань (30—60 %).

Корозійні різьбові з’єднання перед розбиранням обробити гасом, соляркою або гальмовою рідиною.

Для механізованого розбирання (складання) різьбових з'єднань застосовують гайковерти, які скорочують виконання операцій у 3—5 разів і підвищують загальну продуктивність праці на 15%.

Гайковерти за типом привода бувають електричні, пневматичні і гідравлічні, за конструктивними ознаками — ручні, підвісні, пересувні і стаціонарні. За принципом дії перетворювача моменту — діляться на три основні групи:

- з прямою передачею від двигуна до шпинделя (випускаються тільки з пневматичними двигунами), які не бояться перевантажень;

- із редуктором і муфтою, яка обмежує крутний момент, що передається на шпиндель, з регулювальним пристроєм для тарування муфти на певну величину крутного моменту;

- гайковерти ударно-імпульсної дії (динамічні), які мають спеціальну муфту для перетворення обертального руху в імпульси. Завдяки збільшенню моменту за рахунок ударної дії муфти робочий не сприймає реактивного моменту.

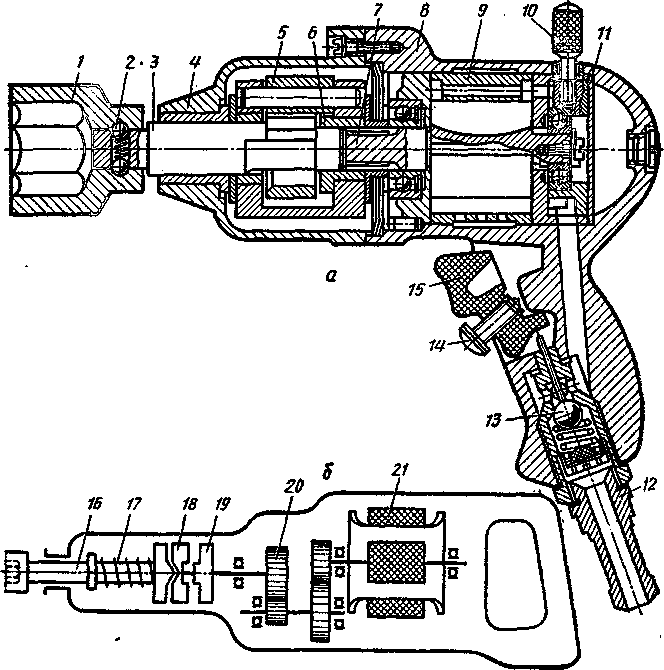

Пневматичні гайковерти (рис.1.1.а.) мають малий ККД і викликають великий шум. Однак висока надійність, простота і безпека у роботі дозволяють широко їх використовувати. Працюють пневматичні " гайковерти на стисненому повітрі від виробничої магістралі при тиску 0,5—0,6 МПа.

Величину крутного моменту при викручуванні гайок можна орієнтовно визначити із співвідношення:

![]()

де d – номінальний діаметр різьби, мм.

Значення крутного моменту для відкручування різьбових з'єднань приймається у 1,25 раза більшим (при наявності корозії — у 1,5 рази більшим).

Складання різьбових з'єднань (шпильок, гайок, болтів, гвинтів становить 25—35 % загальної трудомісткості складальних робіт.

Під час складання різьбових з'єднань повинні забезпечуватись:

співвісність осей болтів, шпильок, гвинтів та різьбових отворів і необхідна щільність посадки у різьби;

- відсутність перекосів торця гайки або головки болта відносно поверхні спряженої деталі, оскільки перекіс є основною причиною відривання гвинтів і шпильок;

- дотримання послідовності і стабільності зусиль затягання групи гайок (головка циліндрів тощо).

Крутний момент, необхідний для затягування різьбового з’єднання, визначається за формулою:

![]()

де Р – сила затягування, Н;

d – номінальний діаметр різьби, мм.

Рис.1.1. Гайковерти:

а-пневматичний реверсивний; б-електричний з торцевим ключем; 1-змінна торцева головка; 2-кулька; 3,16-шпінделі; 4-корпус; 5-ударний механізм; 6-шліцева муфта; 7-вал ротора; 8-корпус; 9-двигун; 10-палець; 11-повітророзподільник; 12-штуцер; 13-пусковий пристрій; 14-гвинт; 15-пусковий курок; 17-пружина; 18- муфта ввімкнення; 19-кулачкова півмуфта; 20-редуктор; 21-електродвигун.