- •Оглавление.

- •Введение.

- •1.Структурное и кинематическое исследование рычажного механизма

- •1.1 Структурный анализ рычажного механизма

- •1.2. Построение кинематической схемы

- •1.4 Построение планов скоростей

- •1.5. Построение планов ускорений

- •2. Силовой расчет рычажного механизма

- •2.1 Определение сил, действующих на звенья механизма.

- •2.3. Определение реакций в кинематических парах группы Ассура (4-5)

- •2.4 Определение реакций в кинематических парах группы Ассура (2-3)

- •2.5. Силовой расчет ведущего звена

- •2.6. Определение уравновешивающей силы по методу н.Е.Жуковского

- •3. Расчет маховика

- •4. Проектирование зубчатых передач

- •4.2. Проектирование планетарного механизма

- •Список использованных источников

Исходные данные

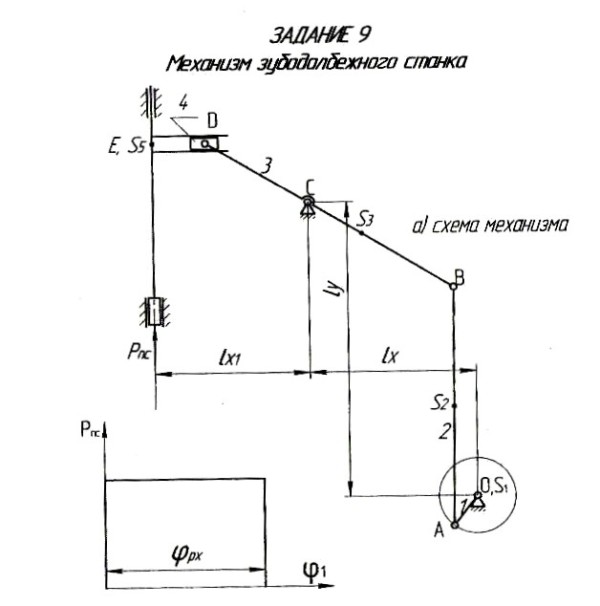

Рис.1. Схема механизма зубодолбежного станка

Параметры механизма(Вариант 1)

Наименование |

Обозначение |

Размерность |

|

|

|||

Размеры звеньев |

LОА LАВ=2LВS2 LВC=3 LCS3 Lx Lx1 Ly |

м м м м м м |

0,15 0,65 0,65 0,75 0,24 0,60 |

Массы звеньев |

m2 m3 m5 |

кг кг кг |

5,0 6,0 8,0 |

Моменты инерции звеньев |

JS1 JS2 JS3 |

кг м2 кгм2 кгм2 |

0,3 0,07 0,12 |

Максимальное значение силы сопротивления |

PПС |

кН |

0,45 |

Частота вращения кривошипа |

ω1 |

1/с |

70 |

Модуль зацепления |

m |

мм |

8,0 |

Числа зубьев |

Z1 Z2 |

|

12 20 |

Оглавление.

1. Введение………………………………………………………стр. 4

2. Кинематический анализ механизма…………………………стр. 5

3. Силовой расчет рычажного механизма……………………...стр. 12

4. Расчет маховика………………………………………………стр.17

5. Проектирование зубчатых передач..…...……..…………..…стр.21

6. Вывод……………………………………………….…………стр.27

7. Список использованной литературы.……………………….стр.28

Введение.

Развитие современной науки и техники неразрывно связано с созданием новых машин и механизмов, повышающих производительность и облегчающий труд людей, а так же обеспечивающих средств исследования законов природы и жизни человека.

Целью создания машин является увеличение производительности и облегчения физического труда человека путем замены человека машиной. В некоторых случаях машина может заменить человека не только в его физическом, но и в умственном труде.

Данный механизм «Механизм зубодолбежного станка» предназначен для получения из вращательного движения ведущего звена в возвратно-поступательное движение выходного звена. Похожие механизмы используются в различных автотракторных механизмах и станках.

1.Структурное и кинематическое исследование рычажного механизма

1.1 Структурный анализ рычажного механизма

Степень подвижности механизма определим по формуле Чебышева

W = 3n - 2p1 - p2 ,

где n - число подвижных звеньев, p1 - число одноподвижных кинематических пар, p2 - число двухподвижных кинематических пар.

В рассматриваемом механизме 5 подвижных звеньев (т.е. n = 5), и все кинематические пары одноподвижные (т.е. p1=7, p2=0). Тогда

W = 3·5 - 2·7 = 1.

Так как подвижность механизма получена отличной от нуля, то механизм работоспособен.

Разбиваем механизм на группы Ассура: группа II класса 1-го порядка (шатун 2 - коромысло 3) и группа II класса 2-го порядка (камень 4 - ползун 5) [2].

Структурная формула механизма I(0-1) – II1(2-3) – II2(4-5)

В целом механизм является механизмом II класса.

1.2. Построение кинематической схемы

Построение кинематической схемы начинаем с разметки неподвижных опор рычажного механизма. Принимаем на чертеже масштабный коэффициент схемы l = 0.005 м/мм. В принятом масштабе

LОА = ОА/l = 0.15/0.005 = 30 мм

За нулевое принимаем такое положение механизма, при котором ползун 5 занимает крайнее верхнее положение (в соответствии с условием). При этом шатун АВ находится на одной прямой с кривошипом ОА (см. лист 1 графической части). В этом положении достраиваем кинематическую схему в выбранном масштабе.

Разбиваем траекторию движения точки А кривошипа на 8 равных дуг, начиная от нулевого положения и в каждом из этих положений выстраиваем кинематическую схему механизма. Строим кинематическую схему во втором крайнем положении. Положение конца рабочего хода определяет точка Акрх. Рабочий ход составляет φ крх= 183,92º = 3,211 рад.

Кинематические диаграммы точки E.

Откладываем по оси абсцисс отрезок 240 мм, изображающий угол поворота кривошипа 360º и делим его на 8 равных частей. От точек, соответствующих углам поворота φ1 = 45º, φ1 = 90º, откладываем ординаты, равные расстояниям E0E1, E0E2 и т.д., проходимые точкой E от начала отсчета в масштабе μs = 0.001м/мм.

Определяем масштабные коэффициенты по времени и по углу поворота

μt = 2π/L· ω1 = 2π/240·70 = 0,000374 с/мм

μφ = 2π/L = 2π/240 = 0,026 рад/мм

Строим график скорости точки E, графическим дифференцированием графика S(φ1). Разбиваем ось абсцисс графика S(φ1) на 24 равных участка. На участках деления заменяем кривую S(φ1) хордами. Проводим прямоугольные оси V и φ1. На оси φ1 откладываем полюсное расстояние H1 = 40 мм. Из полюса проводим линии, параллельные хордам на соответствующих участках графика перемещений. Наклонные отсекают по оси ординат V отрезки. На соответствующих участках графика V(φ1) строим ступени, равные по высоте отсеченным отрезкам по оси V. Плавную кривую проводим примерно по серединам полученных ступеней. Полученная кривая является графиком скорости точки E.

Масштабный коэффициент графика V(φ1) рассчитываем как:

μv = μs /(μt·H1) = 0.001/(0.000374·40) = 0.067м/с/мм

Аналогично, графическим дифференцированием графика V(φ1), строится график ускорения точки E.

μa = μv /(μt·H2) = 0.067/(0.00374·30) = 5,95 м/с2/мм ,

где H2 = 30 мм – полюсное расстояние для графика ускорений.